精密加工の分野では、従来の切削加工では対応できない課題にしばしば遭遇します。非常に硬い素材を加工したり、複雑な内部構造を作り出したり、高精度に対する厳しい要求を満たす必要があるため、新しい種類の製造技術が求められています。まさにこれらの問題を解決するために 放電加工(EDM) が生まれた。 これは、精密に制御された電気スパークを使用して材料を除去し、従来の機械加工では不可能なレベルの精度を達成する、従来とは異なる高度な製造プロセスである。 この記事では、放電加工の動作原理、主な種類、そのユニークな利点と現代産業における幅広い用途について深く掘り下げていきます。

放電加工とは?

放電加工は、精密に制御された電気火花を使用して材料を除去する非伝統的なプロセスです。機械的な力の代わりに強力な電気エネルギーに頼ることで、被加工物に接触することなく驚異的な精度を実現します。この技術は、硬い素材や複雑な部品の製造方法を完全に変えました。

放電加工の仕組み

放電加工の秘密は、綿密に制御された物理的プロセスにあります。このプロセスでは、電気エネルギーを使用して一連の正確なステップを経て材料を除去します:

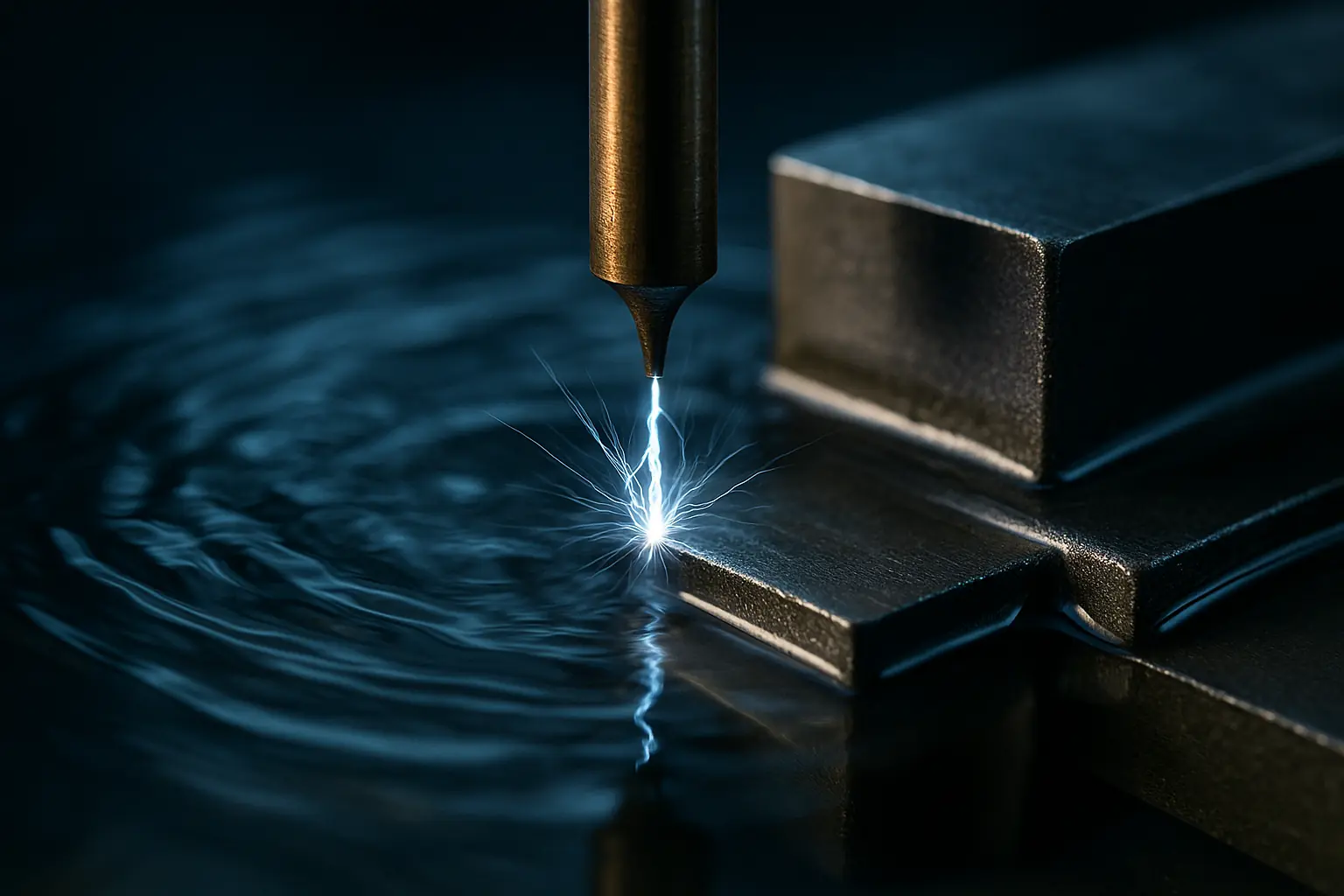

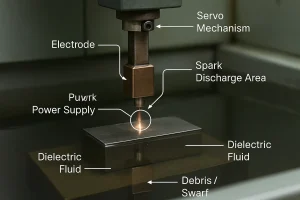

- 準備段階: まず、被加工物と電極を脱イオン水やオイルなどの誘電体液に浸します。この液体は、放電前に絶縁体として働き、加工中に加工物を冷却し、溶融物を洗い流すのに役立ちます。

- 放電フェーズ: 機械が高周波パルス電圧を印加し、電極と被加工物のギャップが十分に小さくなると、誘電体液がイオン化し、瞬時に両者の間に小さなプラズマチャネルが形成される。

- 材料の除去: このプラズマ・チャンネルは、数千度で強烈な電気スパークを発生させる。この強力なエネルギーは、被加工物の表面から材料の微細な部分を溶かし、蒸発させるのに十分である。

- 冷却とフラッシング: 火花が消えた後、溶けた材料はすぐに固化して小さな球状の粒子になり、誘電流体によって洗い流される。このプロセスが1秒間に何十万回も繰り返され、目的の形状が正確に削り出される。

このプロセスの本質は 非接触加工機械的ストレスや工具の磨耗を回避できるため、従来の方法では不可能だった超硬素材にも対応できる。

放電加工の歴史

放電加工の原理は、1770年にイギリスの物理学者ジョセフ・プリーストリーによって初めて発見された。しかし、この技術が製造業に応用されたのは、それから約2世紀後のことだった。1940年代、ソビエトの科学者B・ラザレンコとN・ラザレンコは、電極の摩耗を研究していたときに、放電を利用して材料を精密に除去できることを思いがけず発見した。その後、彼らは最初の実用的な放電加工機を発明し、この技術が産業利用される基礎を築いた。コンピュータ数値制御(CNC)の台頭により、放電加工は精度と自動化において大きな進歩を遂げ、現代の精密製造に欠かせないものとなった。

放電加工の主な種類

上記の原則に基づき、放電加工はいくつかの主要なタイプに進化し、それぞれが作業方法と工具に基づいて特定の加工ニーズに対応している。

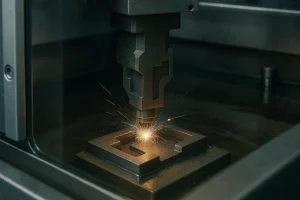

ワイヤー放電加工

このタイプ 放電加工 は、連続的に動く極細の金属ワイヤー(通常は真鍮)を電極として使用し、高度なCNCシステムによって誘導される。ワイヤーは精密なノコギリのような働きをし、被加工物の複雑な二次元の輪郭を正確に切断する。 ワイヤー放電加工 は特に、プレス金型、治具、その他複雑な内角や鋭角を持つ精密部品を作るのに適している。

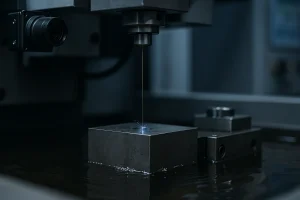

型彫り放電加工

別名 ラムEDMこの方法では、あらかじめ特定の形状に加工された電極を使用する。CNC制御の下、電極を加工物に向けて送り出すと、放電火花が加工物を連続的に侵食し、電極の形状を正確に部品に「形成」する。これは、彫刻家が工具を使って石に印象を残すのとよく似ている。 型彫り放電加工 は、複雑な三次元形状、深い溝、複雑な金型キャビティの作成に理想的な選択肢です。

穴あけ放電加工

その名が示すように、これは 放電加工 プロセスは、金属加工物に小さくて深い穴を迅速かつ効率的に開けることに特化している。高速回転する管状電極を使用し、加工が困難な材料にまっすぐで正確な穴を簡単に開けることができる。この技術は、以下のような加工によく使用される。 ワイヤー放電加工 あるいは、航空機エンジンのタービンブレードの複雑な冷却穴を加工する。

放電加工用材料

放電加工は、さまざまな高硬度・高強度材料を容易に加工できる。しかし、その動作原理は電気エネルギーに依存しているため、加工は次のような制約があります。 導電性材料.

加工可能な素材

-

各種スチール: 工具鋼、金型鋼、ステンレス鋼、焼入れ鋼など

-

高強度合金: ニッケル合金、コバルト合金、チタン合金、超合金など。

-

非鉄金属: 真鍮、銅、アルミニウム、超硬合金など

-

特別な材料: グラファイト、特定の導電性セラミックス、複合材料、磁性材料など

機械加工できない素材

-

ほとんどのプラスチック、ガラス、繊維、非導電性セラミックなど。

放電加工の利点

放電加工のユニークな利点により、放電加工はいくつかのハイテク産業において不可欠な技術となっている。

- 高精度と優れた表面仕上げ: 非接触加工である放電加工は、非常に高い寸法精度を達成することができ、従来の方法では不可能であった複雑な内部形状や鋭い角を作り出すことができます。また、このプロセスは、特に硬い材料に対して優れた表面仕上げをもたらします。

- 硬い材料を加工する能力: 放電加工は、高硬度鋼、タングステンカーバイド、チタン合金など、従来の切削加工では不可能な材料を容易に加工することができます。全工程が非接触のため、機械的ストレスが発生せず、ワークの変形や工具の摩耗を防ぎ、安定した加工を実現します。

- 複雑な形: 非接触加工であるため、従来の方法では不可能であった複雑な内部形状や鋭利な角の作成が可能である。

放電加工の欠点

- 加工速度が遅い: 従来のフライス加工や旋盤加工に比べ、放電加工は、特に大量の材料を除去する必要がある場合、非常に時間がかかる。

- 高いエネルギー消費: 放電加工プロセスには大量の電気エネルギーが必要で、これは生産コストの増加に直結する。

- 材料の制限: 放電に依存するため、このプロセスは導電性材料の加工に限定され、セラミックやプラスチックのような非導電性材料には使用できない。

- 表面品質の問題: EDM加工は、そのような加工を残す可能性がある。 「リキャストレイヤー これは、溶融して再凝固した材料の層である。これは、材料の物理的特性に影響を与える可能性があり、表面品質を除去または改善するために追加の後処理が必要になる場合があります。

放電加工の応用

- 金型と工具の製造:放電加工は、精密射出成形金型、ダイカスト金型、プレス金型の製造に広く使用され、最終製品の品質と一貫性を保証します。

- 航空宇宙:航空機エンジンの製造では、放電加工はタービンブレードに小さな冷却穴を開けるために使用されます。これらの穴の精度は、エンジンの性能と寿命に直接影響します。

- 医療機器:このプロセスは、チタン製骨ネジのような小型で高精度の手術器具や整形外科用インプラントの製造に使用されます。その高精度と応力のない加工特性は、製品の安全性にとって非常に重要です。

結論

放電加工 は単なる製造方法ではなく、現代の精密製造の礎石である。電気エネルギーを精密に制御することで、従来のプロセスを凌駕し、最も硬い素材の加工、最も複雑な形状の作成、比類のない精度と一貫性の提供を可能にします。テクノロジーが進化し続ける中、放電加工は将来の産業革新においてさらに中心的な役割を果たし、より多くのデザインを現実のものにする手助けをするでしょう。

この強力なテクノロジーについてご質問がある場合、またはこのテクノロジーがお客様のプロジェクトにどのように役立つかをご相談されたい場合、 お気軽にお問い合わせください。.