電気めっきは、CNC機械加工後に使用される最も一般的で効果的な表面仕上げ方法の1つです。部品の表面に薄い金属層を析出させることで、エンジニアはその耐食性、耐摩耗性、導電性、外観を大幅に改善することができます。陽極酸化、不動態化、塗装と比較して、電気めっきは、より機能的で精密に制御された金属皮膜を形成します。自動車、航空宇宙、金型製造、精密工学などの産業において、性能と美観を両立させる上で重要な役割を果たしています。以下のセクションでは、電気めっきとは何か、いつ使用するのか、どのように機能するのか、主な種類、適した材料、主な用途について説明します。

電気めっきとは

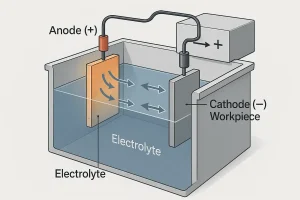

電気めっきは、電解質溶液中の金属イオンが外部電流の下で導電性ワークピースの表面に還元される、制御された電気化学プロセスである。典型的なセットアップでは、ワークピースが陰極、メッキ金属が陽極として機能し、どちらも金属塩溶液に浸漬される。電流が流れると、金属イオンは陰極に向かって移動し、緻密な金属皮膜を形成する。

陽極、陰極、電解液槽、電流方向を示す電気メッキのセットアップ図。

これが「電気メッキ」と呼ばれる理由である:「電気」は化学反応を促進するための電気エネルギーの使用を意味し、「めっき」は表面に金属層を析出させることを意味する。その結果、皮膜は硬度、導電性、耐食性を高めるとともに、部品全体の外観を向上させる。

電気めっきの使用時期

電気めっきは、機械加工部品が耐食性、耐摩耗性、電気特性などの性能向上を必要とする場合に使用される。通常、機械加工と研磨工程がすべて完了した後、組み立て前の最終表面処理として行われる。

一般的な使用例は以下の通り:

- 腐食防止: 錆や酸化を防ぐため、鋼鉄や鉄の部品にニッケルまたは亜鉛メッキを施す。

- 耐摩耗性: シャフト、金型、ピストンロッドに硬質クロムメッキを施し、表面硬度を高める。

- 電気の改善: 銅や真鍮の部品に錫、銀、金めっきを施し、導電性とはんだ付け性を高める。

- 装飾仕上げ: ステンレスとアルミニウムの部品に光沢ニッケルまたはクロムメッキを施し、反射性の金属外観を実現。

電気めっきは、湿度の高い、腐食性の高い、または摩擦の多い環境で使用される部品に最適で、寸法精度に影響を与えることなく、耐久性のある保護と洗練された外観の仕上げを提供します。

電気めっきの方法

電気めっきプロセスには一般に、前処理、電着、後処理の3段階がある。それぞれの段階は、コーティングの密着性、表面品質、長期耐久性に直接影響します。

前処理

メッキの前に、部品は徹底的に洗浄され、活性化されなければならない。これには、脱脂、酸洗、酸化物の除去が含まれる。油膜や酸化皮膜が残っていると、ふくれや剥離の原因となります。適切な前処理は、金属イオンの強力な付着と均一な析出を保証します。

電着

電気メッキの核となる工程。電圧、電流密度、温度、時間を制御することで、金属イオンをワーク表面に均一に析出させる。

典型的なプロセスパラメーターは様々で、ニッケルめっきは45℃、1~6A/dm²で行われることが多いが、クロムめっきは高い電圧と低い電流効率を必要とする。

コーティングの厚さは通常5~50μmで、機械的性能と表面外観の両方を決定する。

治療後

メッキ後、ワークピースは水洗、中和、乾燥、時には研磨やシーリングを受ける。その後、皮膜の厚さ、密着性、光沢、耐食性が検査される。後処理は、均一な外観と皮膜の長期安定性を保証します。

電気めっきの主な種類

電気めっき技術は、電流形態、化学的メカニズム、部品処理方法によって、いくつかの主要なタイプに分類することができる。

それぞれのアプローチは、コーティングの品質、プロセスコスト、特定の部品形状への適合性において、異なる利点を提供する。

1.従来の直流めっき

最も広く使われている電気めっきプロセスである直流めっきは、定電流を流して表面に金属イオンを析出させる。

安定した膜厚制御が可能で、装置が簡単、低コストであるため、ほとんどの導電性材料に適している。

しかし、複雑な形状では電流分布が不均一になり、エッジが厚くなりすぎたり、内側のコーナーが薄くなったりすることがある。

代表的な用途 シャフト、ボルト、装飾部品のニッケル、クロム、亜鉛メッキ。

2.パルスめっきと逆パルスめっき

この方法は、電流パルスを交互に、または極性を反転させて、結晶粒構造を微細化し、応力を緩和し、接着性を向上させる。

従来の直流めっきよりも緻密で滑らか、かつ光沢のある皮膜が得られ、表面要求の厳しい高精度部品に最適です。

欠点は、設備コストが高くなることと、プロセス制御が複雑になることである。

代表的な用途 金型キャビティ、電子コネクター、高光沢精密部品。

3.無電解(化学)めっき

無電解めっきは、外部電流ではなく、化学的還元反応に依存している。

その最大の利点は、ブラインドホール、スレッド、内部空洞であっても、コーティングの均一性に優れていることです。

ニッケルベースの無電解めっき(Ni-PまたはNi-B)は、機能層としても下地層としても広く使用されている。

浴組成と温度を正確に維持しなければならないため、プロセス制御は複雑である。

代表的な用途 アルミハウジング、精密バルブボディ、プラスチック基板、航空宇宙部品。

4.機械的めっき法と特殊めっき法

バレルめっき、ラックめっき、ブラシめっきなどがある:

- バレルめっき: 電解液に浸された回転ドラムの中で小さな部品が転がる。

- ラックメッキ: 部品は導電性ラックに固定され、均一なコーティングが可能で、大型部品や外観が重要な部品に最適です。

- ブラシメッキ: 持ち運び可能な陽極ツールは、局所的な補修や再加工のためにコーティングを直接塗布します。

それぞれの方法で、効率、品質、コストのバランスは異なる。

代表的な用途 ファスナー(バレルめっき)、装飾ハウジング(ラックめっき)、工具補修(ブラシめっき)。

電気めっきに適した材料

精密製造に使用されるニッケルメッキ、クロムメッキ、亜鉛メッキなどの一般的な電気メッキ仕上げの視覚的比較。

母材が異なると、密着性を確保するために特定の表面処理が必要となる。以下の表は、典型的な機械加工可能な素材、めっきの適合性、主な工程上の注意点をまとめたものです。

| 素材 | めっき適合性 | 推奨コーティング/プロセス | 備考 |

|---|---|---|---|

| 炭素鋼および合金鋼 | 素晴らしい | ニッケル、クロム、亜鉛 | 完全な洗浄、水素脆化の回避 |

| ステンレス | グッド | ニッケル、金 | 不動態皮膜の除去には酸による活性化が必要 |

| 銅と真鍮 | 素晴らしい | 錫、銀、金 | 高導電性、機能めっきに最適 |

| アルミニウムと合金 | 中程度 | 無電解ニッケルベース+ニッケル/クロームトップ | 化学ベース層が接着性を向上 |

| チタン、マグネシウム、プラスチック | 難しい | 無電解ニッケルまたは貴金属 | 導電性前処理が必要。 |

電気めっきの利点

- 耐食性を大幅に向上(塩水噴霧>300時間)

- HV800以上の表面硬度

- 導電性、潤滑性、はんだ付け性の向上

- ブライトまたはマットな装飾仕上げ

- 成熟したプロセス、コスト効率、大量生産に適する

制限と考慮事項

- 複雑な形状での不均一な厚み

- 電解液廃棄物は環境処理が必要

- 多層めっきは工程時間とコストを増加させる

- 前処理が不十分な場合、水ぶくれや剥離を起こすことがある。

- 厚みと接着の均一性には厳しい検査が必要

代表的なアプリケーション

- 機械と金型: 硬質クロムメッキによる耐摩耗性工具表面

- 自動車: シャフト、ボルト、油圧ロッド用の亜鉛またはニッケル・コーティング

- エレクトロニクス: 導電性と耐酸化性を向上させる金メッキまたは錫メッキ

- 航空宇宙と医療: 腐食保護と美観のための複合コーティング

結論

電解メッキは、機能性と装飾性の両方を兼ね備えた重要な機械加工後の工程であり続けている。

適切なコーティング金属とメッキ方法を選択することで、メーカーは精密部品のコスト、耐久性、外観の望ましいバランスを達成することができます。

エンジニアリングチームへの見積依頼 または図面をアップロードしてください。