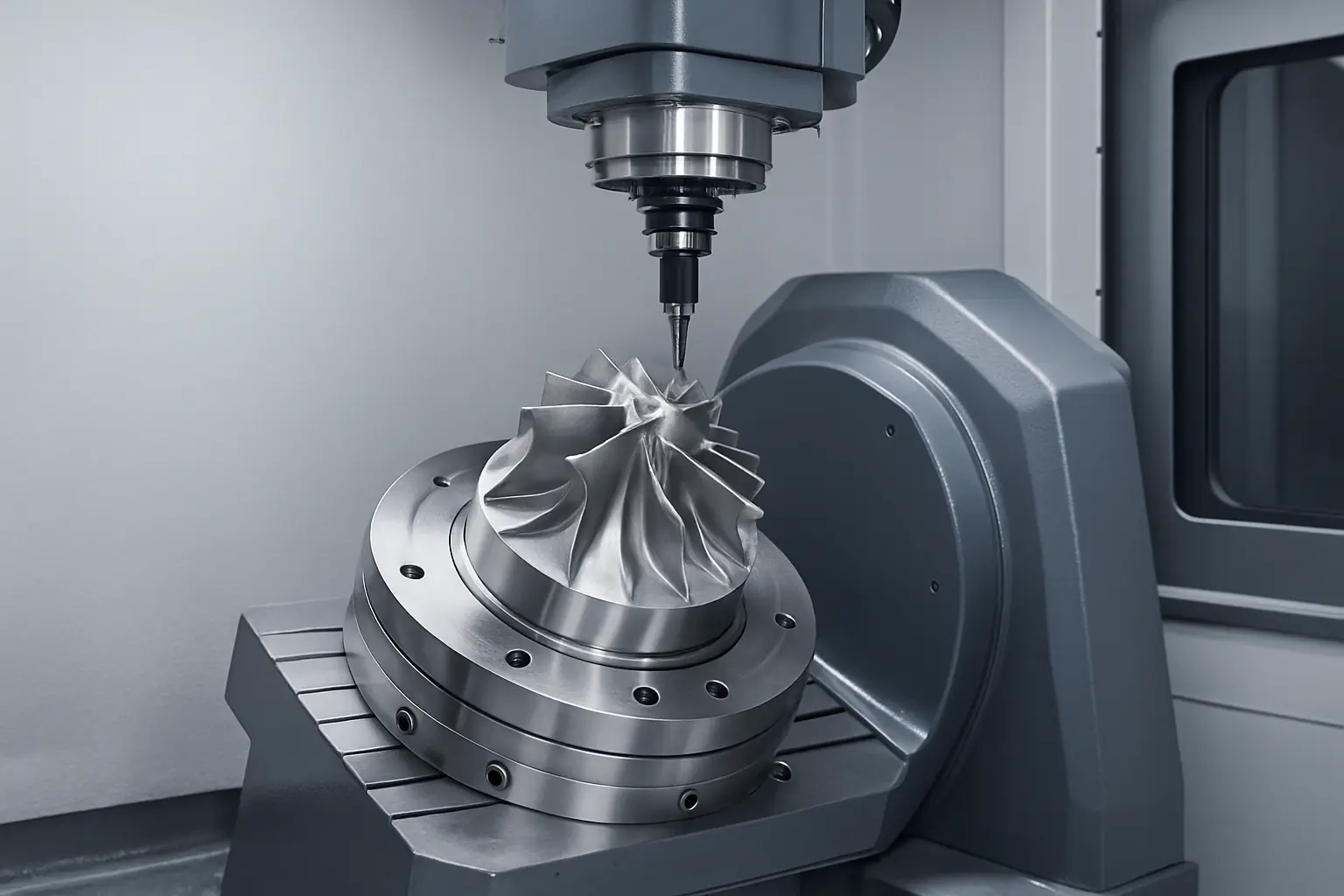

五轴数控加工是精密制造领域最先进、最高效的技术之一。与传统的三轴系统不同,五轴机床可以沿着以下方向移动切削工具或工件 五轴 同时进行。这种扩展的移动方式可以在一次设置中完成复杂几何形状和曲面的加工,极大地提高了精度和生产率。

从航空涡轮机到复杂的医疗植入物,要求高性能零件的行业越来越依赖五轴加工来满足其设计和质量要求。在本文中,我们将探讨五轴数控加工的主要优势、核心功能和实际应用,帮助工程师和买家更好地了解其在现代制造业中的价值。

什么是 5 轴数控加工?

五轴数控加工是一种减材制造工艺,切削工具沿五个轴(X、Y、Z 和两个旋转轴(A 和 B))移动。这种同步运动可在一次装夹中加工出具有复杂几何形状的高难度零件,从而减少了多次装夹或重新定位的需要。

三轴加工将刀具路径限制在三个方向,而五轴系统则不同,它提供了更大的运动自由度。这使其成为要求高精度和小公差的航空航天、医疗和汽车部件的理想选择。

CAM 软件和编程要求

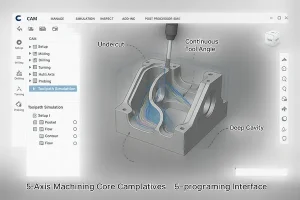

成功的五轴数控加工的关键要素之一是使用先进的 CAM (计算机辅助制造)软件。这些程序将三维 CAD 模型转化为驱动机床多轴运动的精确刀具路径。与三轴编程相比,由于刀具或工件的连续旋转和倾斜,五轴刀具路径的生成要复杂得多。

为了充分利用五轴机床的功能,制造商需要使用支持碰撞检测、刀具方向优化和动态运动控制的 CAM 软件。业内常用的程序包括 HyperMill、Mastercam、Siemens NX 和 Fusion 360。

正确的编程不仅能确保工件精度,还能最大限度地减少机器磨损,提高生产效率。熟练的程序员还必须了解夹具策略、轴运动学和后处理,以便对特定机床的输出进行微调。

随着五轴加工技术的不断发展,投资于功能强大的 CAM 软件和经验丰富的编程人员对于实现最佳加工效果至关重要。

先进的 CAM 软件界面用于五轴数控编程,包括碰撞检测和刀具路径优化。

5 轴数控加工的优势

五轴数控加工最显著的优势之一是能够以更少的设置生产出高精度的复杂零件。通过在一次操作中进行多角度加工,制造商无需重新定位,这不仅节省了时间,还降低了人为错误的风险。

此外,五轴系统还能使切削工具保持相对于工件的最佳方向,从而获得更好的表面光洁度。这对于涡轮叶片、模具和医疗植入物等需要平滑轮廓的应用尤为重要。

设置时间的缩短和精度的提高也提高了原型设计和大规模生产的效率并节约了成本。

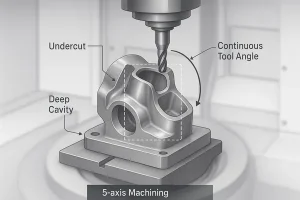

5 轴数控加工的核心能力

五轴数控加工具有传统三轴系统无法比拟的精度和多功能性。其中一项关键能力是无需多次装夹或专用工具即可加工暗槽、深腔和复杂轮廓。这使得工程师能够设计出具有复杂几何形状的零件,否则这些零件将无法生产或根本无法生产。

另一项主要功能是连续五轴加工,可使刀具在整个加工过程中保持最佳切削角。这使得加工周期更快、表面完整性更好、刀具磨损更少,非常适合钛、铬镍铁合金和淬火钢等高价值材料。

现代五轴机床还与先进的 CAD/CAM 软件兼容,使制造商能够在开始生产前模拟和优化刀具路径。这种数字化集成提高了一致性,减少了编程时间,并支持快速原型和大批量生产。

可视化五轴数控加工的核心功能,包括底切、深腔铣削和连续刀具调整。

用于 5 轴数控加工的最佳材料

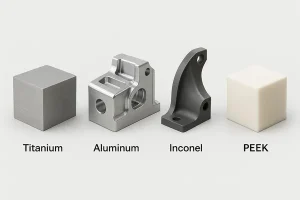

五轴数控加工的全部潜能在与受益于多轴精度和最小重新定位的材料搭配时得到了最好的发挥。例如 钛, 铝质和 铬镍铁合金 因其强度高、重量轻和结构完整而被广泛使用。这些材料在航空航天和医疗应用中尤为普遍,因为在这些应用中,机械性能和减轻重量都是至关重要的。

例如 钛 它具有生物相容性和耐腐蚀性,是植入物和手术工具的理想材料,而 铝质 由于其出色的可加工性和强度重量比,被广泛用于飞机部件。 铬镍铁合金是一种高性能镍合金,适用于暴露在极端温度和机械应力下的部件,如涡轮叶片。

除金属外、 高性能塑料 喜欢 PEEK 和 塑钢 也可使用五轴系统进行加工。这些材料可用于电子外壳、精密夹具和需要耐化学性或绝缘性的部件。

选择正确的材料对于确保零件的可制造性和长期性能至关重要。五轴数控加工能够处理如此广泛的材料,为工程师在材料选择和最终零件质量方面提供了无与伦比的灵活性。

用于航空航天、医疗和工业应用的 5 轴数控加工的常用材料。

表面光洁度和公差

五轴数控加工的优势之一是能够获得极佳的表面光洁度和极小的公差。由于刀具可以从最佳角度接近工件,因此减少了重新定位和二次加工的需要,而重新定位和二次加工往往会带来对齐误差或表面不一致。

五轴联动加工实现了连续、不间断的切削运动,还能最大限度地减少刀痕和颤振,加工出更平滑的表面,即使是复杂的轮廓也不例外。这在航空航天和医疗等行业尤为重要,因为这些行业的空气动力学效率或生物相容性取决于精确的表面质量。

就公差而言,五轴机床通常可以将公差控制在 ±0.005 毫米或更高的范围内,具体取决于机床、工具和设置。这种精度水平对于需要高性能配合的部件(如涡轮叶片、整形外科植入物或光学外壳组件)来说至关重要。

高质量的表面处理和一致的公差减少了对后处理的需求,节省了时间和成本,同时提高了产品的完整性。

5 轴数控加工的应用

五轴数控加工的多功能性使其在精度、复杂性和可靠性要求极高的多个行业中都不可或缺。

航空航天

在航空航天领域,五轴加工用于制造涡轮叶片、发动机部件、结构框架和外壳,这些部件需要高强度重量比和精确的空气动力学轮廓。

医疗设备:

医疗制造商依靠五轴加工技术生产整形外科植入物、外科手术工具和牙科部件,这些产品具有以下特点 复杂形状、精细的表面处理和生物兼容材料。

汽车

汽车应用包括原型发动机、变速箱壳体、悬挂部件和模具。一次装夹即可加工零件的所有面,从而缩短了周转时间,并确保了一致的尺寸精度。

能源部门:

五轴加工还可用于能源行业的叶轮、泵壳和涡轮盘等部件,这些部件通常具有曲面,并要求具有优异的机械性能。

通过支持各种材料和几何形状,五轴数控加工在不允许出现故障的行业中发挥着至关重要的作用。

准备好提升您的制造能力了吗?

无论您是在开发航空航天级部件,还是在医疗或汽车部件中寻求更严格的公差,五轴数控加工都能满足您的项目所需的精度和灵活性。在明和数控(Minghe CNC),我们拥有最先进的五轴机床和专家工程团队,可随时满足您最具挑战性的要求。

立即联系我们 讨论您的定制 CNC 加工需求或索取免费报价。

您是否正在寻找有关五轴加工原理、机床类型和设计技巧的结构化概述?

查看我们的完整 5 轴数控加工指南 了解更多信息。