为什么需要对 5 轴刀具路径进行独特的优化

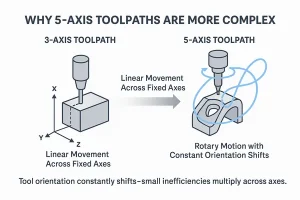

在三轴加工中,刀具在固定轴上的运动是直线运动。但在五轴数控系统中,旋转运动的加入改变了一切。刀具不仅在空间中移动,而且其方向与工件的关系也在不断变化。这意味着刀具路径编程中的任何低效都会在多轴上成倍增加。

这种复杂性给运动控制、避免碰撞和表面一致性带来了新的挑战。在五轴环境中优化刀具路径不仅是为了缩短周期时间,更是为了延长机床寿命、减少误差并确保稳定的零件质量。

本文以我们的 5 轴数控加工综合指南 特别关注刀具路径优化策略。

插图显示五轴刀具路径与三轴刀具路径的不同之处,即可以同时进行运动和方向改变。

调谐不佳的 5 轴路径的典型问题

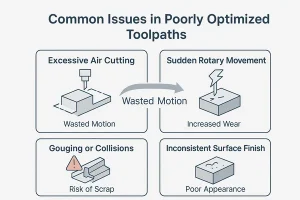

如果没有适当的优化,五轴刀具路径可能弊大于利。一些最常见的问题包括

- 过度气割工具在移动,但不啮合材料

- 突然的旋转轴运动增加机械磨损

- 刨削或碰撞特别是在暗槽或深腔中

- 表面粗糙度不一致 不规则的进给速度或刀具方向偏移造成的故障

这些问题不仅会影响加工零件的质量,还会导致不必要的机器负荷和周期时间浪费。这些问题并不总是很明显,直到遇到成品零件出现尺寸变化或表面缺陷时才会显现出来。

示意图显示了优化不佳的五轴刀具路径中的气割、刨削和刀具方向的突然移动。

创建平滑高效刀具路径的策略

有效的五轴刀具路径可平衡机床运动与加工目标。一种行之有效的策略是尽量减少刀具方向的突然变化。这可以通过使用 连续表面路径-例如变形或流线策略,它们能更自然地遵循零件的几何形状。

另一项关键技术是 平滑过渡 刀具矢量之间的相互作用,以减少突然的旋转偏移。这不仅能提高表面光洁度,还能将旋转轴上的负载峰值降至最低。在可能的情况下,使用最短的倾斜路径并保持一致的刀具前角,以减少空气时间和轴加速度。

通过专注于流体运动和减少不必要的重新定位,您可以在不牺牲精度的情况下提高整体循环效率。

并排比较过度倾斜和优化后的刀具方向,显示倾斜角度对刀具触及范围和加工稳定性的影响。

优化倾斜角度和旋转运动

控制倾斜角度是五轴加工中最有力的杠杆之一。稍微调整刀具方向,例如将倾斜角度从 30 度减小到 10 度,就能显著减少刀具磨损,并改善复杂特征的加工。不过,过度倾斜可能会增加刨削的几率或增加加工范围的限制。

现代 CAM 系统允许您定义倾斜限制、旋转轴速度上限,甚至刀具方向混合曲线。这些设置有助于避免造成振动和机器应力的极端或生涩的旋转运动。

在涡轮叶片或叶轮等关键区域,使用受控的旋转轴运动来保持一致的啮合角。这有助于保持工具的完整性,并确保在整个加工过程中表面接触一致。

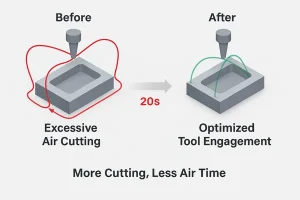

减少气割和机器空转时间

在五轴加工中,我们很容易低估刀具在移动过程中的空切时间。这些 "空切 "往往是由于工序之间的过渡效率低下或进入/退出策略不当造成的。随着时间的推移,它们会导致更长的加工周期和不必要的机床磨损。

为减少气割,应尽可能在大部分路径上保持刀具啮合。优化缩回高度,使用更短的间隙距离,并调整连接运动,使其更贴近零件几何形状。许多 CAM 系统允许动态连接和自动调整缩回,这些功能有助于保持刀具的生产效率。

减少非切削运动不仅能提高效率,还能提高主轴利用率,从而实现更高的单位机床小时价值。

减少不必要的气割可提高五轴加工的加工效率和刀具利用率。

管理刀具偏差和振动

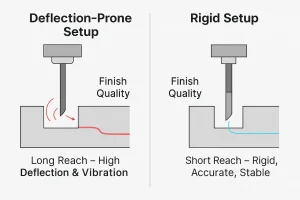

在处理深槽或长距离特征时,刀具偏斜成为一个关键问题,尤其是在五轴设置中,刀具可能会从刚性较差的角度接近。偏斜会导致尺寸不准确、表面光洁度差和刀具过早磨损。

为控制变形,应尽可能缩短伸出长度,并使用优化的切削参数,如较低的径向啮合。高刚性刀柄和较短的刀具也有助于将振动降至最低。此外,保持恒定啮合的刀具路径策略--如套管运动或高效铣削(HEM)--可显著降低切削力。

通过主动管理刚度和刀具动态,车间可以在复杂的五轴作业中实现更严格的公差和更长的刀具寿命。

改善复杂几何形状的表面光洁度

要在五轴加工中获得精细的表面光洁度,在很大程度上取决于刀具在曲线和轮廓上的平稳过渡。方向的急剧变化或步进不一致会留下明显的刀痕,尤其是在模具或航空航天部件等自由曲面上。

为提高光洁度,可考虑减少精加工过程中的步距,并应用圆弧过滤来平滑运动过渡。平行于表面或在曲线间变形等刀具路径类型可提供更可控的啮合,减少脊线和不匹配的通过次数。此外,使用转角半径较大的刀具有助于混合过渡,并最大限度地减少扇贝痕迹。

精致的表面不仅能改善外观,还能减少或消除二次抛光或打磨的需要。

为 5 轴作业选择正确的刀具路径类型

并非所有刀具路径都是相同的,在五轴加工中,选择错误的策略可能导致效率低下甚至失败。例如,切屑铣削非常适合使用刀具侧面加工锥形壁,而轮廓铣削则更适合使用刀尖加工陡峭的特征。

将容易变形的刀具路径与可最大限度减少振动并提高表面光洁度的刚性设置进行直观比较。

变形刀具路径非常适合加工流动表面,能在边界之间保持一致的步距。在加工涡轮叶片或叶轮时,流线路径因其方向一致性而受到青睐。一些 CAM 平台还支持混合路径,将粗加工和半精加工结合到一个连续运动中。

选择正确的路径类型有助于使刀具运动与零件几何形状相匹配,从而提高效率和加工质量。

自动平衡和手动调节

现代 CAM 软件提供了强大的自动化功能--自动避免碰撞、自适应进给速度和刀具方向建议。但是,仅仅依靠这些默认设置可能会在关键领域产生次优结果。

经验丰富的程序员通常会手动微调方向向量、覆盖默认转换或分割刀具路径,以实现更平滑的运动。对于公差较小或难以触及特征的零件,手动微调可确保更好的控制和精度。

最好的结果来自于自动化与专家判断的结合--使用软件打下坚实的基础,然后运用您的加工洞察力来提高刀具路径的质量。

进一步阅读:深化您的五轴加工知识

本文是我们先进的五轴加工系列文章的一部分。

您是否正在寻找有关五轴加工原理、机床类型和设计技巧的结构化概述?

查看我们的完整 5 轴数控加工指南 了解更多信息。

需要 5 轴刀具路径策略或定制加工项目方面的帮助?

联系我们的工程团队 讨论您的需求或索取报价。