在以下领域 数控 在精密加工中,滚花是一种超越简单切削的特殊工艺。它是一种关键的表面精加工技术,用于在旋转的金属工件上形成复杂的纹理图案。这些图案主要用于 增强抓地力,提供防滑功能或为功能部件创造独特的表面纹理。滚花常见于工具手柄、控制旋钮和专用紧固件等关键机械部件上,在平衡功能和美观方面发挥着重要作用。

什么是数控加工中的滚花

滚花是一种 表面成型工艺.其核心原则是 滚筒压力 旋转的圆柱形工件,迫使材料表面发生塑性变形,从而形成均匀、重复的纹理。

克奴林属于 机械变形加工.与铣削或车削不同,它通常不去除材料。相反,它通过金属的塑性流动形成凸起的脊和槽。滚花加工通常在 数控 车床,进给速度和主轴速度自动同步,确保整个表面的图案高度一致和精确。

滚花工艺的工作原理

滚花工艺完全依靠同步运动和精心控制的压力。当工件以较高但稳定的速度旋转时 转速然后,将硬化钢滚花辊送入工件表面。滚轮的压力必须足以超过工件材料的屈服强度,迫使金属流向所需的纹理。

滚花图案的成功形成主要取决于 刀具进给比与主轴转速同步.如果刀具间距没有与每转进给量精确对齐,滚筒就会偏离轨道,从而导致严重的、通常无法恢复的缺陷,即所谓的 "畸形"。 "双重追踪" 精度 数控 设置是管理这种高风险同步的唯一可靠方法,可确保材料在整个零件上干净利落地重新分配。

滚花类型

根据滚花加工的方式、使用的成型方法以及所产生图案的几何形状,滚花加工可分为几种类型。了解这些区别有助于工程师根据预期功能、表面质量和生产效率选择正确的设置。

1.按操作:手动与数控

滚花加工可以在传统车床上手动进行,也可以在铣床上自动进行。 数控 机器 数控 在对表面质量、精度和周期时间要求较高的生产运行中,滚花技术是目前的首选。 转轴 同步.

2.按加工方法:成形滚花与切割滚花

一旦确定了操作类型,接下来要考虑的就是如何通过塑性变形或轻微切割来形成图案。

| 方法 | 如何使用 | 最适合 | 优势 | 考虑因素 |

| 成型滚花 | 用途 高 压力 至 纵向 变形 的 表面 (没有 芯片 编队). | 韧性 材料 喜欢 铝质, 黄铜, 和 淡味 钢铁. | 快速 周期 时间, 坚强 和 (声音)低沉的 模式. | 生成 高 迳向 强逼; 不 适切 对于 艰苦 金属 或 孱弱 设置. |

| 切割滚花 | 删除 a 薄 层次 的 材料 与 锋利 滚子. | 更硬 合金 这种 作为 不锈钢 钢铁 或 钛. | 生产 清洗 边角料, 降低 压力 关于 的 机械. | 要求 锋利 工具, 稳定 路线, 和 好 润滑. |

提示: 比赛 的 工件 外径 至 的 手卷 沥青 至 避免 双人 追踪, 和 保持 的 滚子 轴线 完美 结盟 与 的 转轴.

3.按图案几何形状:直线、菱形或螺旋形

滚筒的几何形状决定了成品表面的纹理风格和机械性能。

常见滚花模式:直线、菱形和螺旋形。

-

直形滚花:由平行轴线组成。用于部件必须线性滑动或对齐的地方。

-

钻石滚花:最常见的模式,提供出色的 多向握把是把手和旋钮的理想选择。

-

螺旋(螺旋)滚花:斜纹:用于装饰或传递扭矩的斜纹。

数控滚花的最佳材料

选择正确的材料与选择正确的滚花工具或工艺同样重要。不同的金属在滚压成形的高压下会产生不同的反应。

滚花的性能和一致性在很大程度上取决于材料的延展性--金属在不开裂的情况下发生塑性变形的能力。

最佳材料

铝、黄铜和低碳钢 是成型滚花的理想材料。这些金属在压力作用下会平滑变形,产生清晰、均匀的纹理。

中等难度材料

不锈钢和钛 要求 切割滚花 并认真控制 转速 和进给量。充分的润滑和严格的工具设置对避免以下情况至关重要 工具喋喋不休 或过早磨损。

不合适的材料

铸铁 和其他脆性合金 切忌.它们的延展性较低,在滚花压力下极易出现表面开裂,导致零件失效。

滚花的优点和局限性

优势

-

增强握力: 滚花最实用的原因是提供安全、防滑的操作,尤其是手动或调整部件。

-

快速流程: 与铣削纹理图案相比,滚花加工速度更快,刀具磨损也最小。

-

美学价值: 为许多机械设计增添了工业化、高精度的外观,并可作为品牌标识。

-

无材料浪费: 由于成型滚花是移位而不是去除材料,因此可最大限度地减少切屑的产生。

局限性

-

尺寸增长: 材料外流会增加部件的直径(通常为 +0.2 - 0.4 毫米),这必须在设计中加以补偿。

-

不适用于脆性金属: 铸铁和类似合金在高压下可能会开裂。

-

需要完美的设置: 即使是轻微的进给/间距不匹配也会导致重复跟踪,从而破坏零件。

-

仅限于圆柱几何体: 滚花最适用于圆形零件;非圆形表面通常需要铣削或纹理加工。

何时使用滚花

只有在设计需要增强表面互动、触觉控制或扭矩传递时,才可使用滚花。 这不是一种美学上的后发制人,而是一种深思熟虑的功能规范。 工程师通常在以下情况下指定使用滚花:

-

对于 触感 控制:必须用手操作的部件(如医疗器械旋钮、拇指螺钉)。滚花可确保牢固的防滑抓握,这在油污或高温环境中是不可或缺的。

-

对于 扭矩 变速箱:当两个部件之间需要传递扭矩时,无需依赖复杂的紧固件。设计合理的滚花接口可形成坚固的机械联锁。

-

对于 装配 摩擦力:明显增加摩擦力 紧贴 和过盈组件,防止配合材料之间的旋转或滑动(如金属压入塑料)。

-

对于 美学 签名:适用于可视部件,其纹理传达出精密、品质和工艺,如高端电子表盘。

数控加工中的滚花应用

滚花在增强多个制造领域的功能性和视觉设计方面发挥着重要作用。

滚花手柄、旋钮和调节部件的工业范例。

其应用一般可分为三类:

-

功能性 增强:在工具手柄、调节旋钮、医疗或实验室设备上形成防滑表面。

-

美学 和 打造品牌 目的:用于控制面板等可见部件,提供优质触感。

-

装配 和 机械 支持:用于压配部件,以增加摩擦力并提供机械联锁。

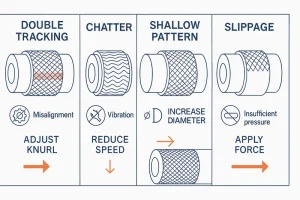

常见缺陷和如何避免这些缺陷

常见的滚花缺陷及修复方法。

经验丰富的机械师都知道,滚花加工是一项严苛的工艺,微小的设置误差就会导致直接的视觉缺陷。要解决这些问题,就必须具备敏锐的机械洞察力:

| 缺陷 | 小学 原因 | 工程师 解决方案 或 补救措施 |

| 双重跟踪 | "(《世界人权宣言》) 大多数 严重 错误: 工件 外径 是否 不 比赛 滚子 沥青 比例. | 计算 和 微调 直径: "(《世界人权宣言》) 有名无实 外径 必须 是 调整后的 至 一个 精确 复式 的 的 滚子 沥青 对于 清洗 参与. |

| 喋喋不休/滑动 | 缺乏 的 刚性 (工具 或 工件) 或 过少 最初 压力. | 最大化 支持: 确保 的 工具 持有人 是 刚性; 增加 压力 至 避免 最初 滑动 和 保证 前后一致 赛道. |

| 浅花纹 | 不足 材料 延展性 或 压力 是 过于 低 至 超过 屈服 力量. | 重新评估 方法: 如果 增加 压力 失败, 开关 至 的 切割 滚花 方法 至 达到 的 所需 深度 关于 更难 金属. |

设计和尺寸考虑因素

滚花加工过程中的塑性变形不可避免地会影响零件的最终尺寸,这是设计阶段必须考虑的一个关键因素。

直径变化

滚花通常会使零件外径增大约 0.2毫米 至 0.4毫米.这种增加是由于移位的材料被迫向外移动。

容忍度预先规划

设计工程师必须 预估并相应减少 工件的初始直径,以补偿滚花造成的尺寸增长,确保最终尺寸在规定的公差范围内。

倒角准备

强烈建议 倒角 滚花开始和结束的边缘。这样可以防止毛刺,确保图案的起点和终点干净利落,避免边缘错位。

绘图符号

"(《世界人权宣言》) 滚花面积、图案类型和间距 必须在技术图纸上清楚标明,以指导 数控 编程器进行精确操作。

关于数控滚花的常见问题

Q1. 可以 数控 车床 演戏 压花 自然而然?

A: 是. 现代 数控 车床 会 达到 高度 自动化 和 前后一致 压花 由 就是 同步 转轴 速度 和 喂食 费率, 其中 是 难 至 达到 关于 手册 车床.

Q2. 什么 是 的 差异 之间 组成 和 剪切 压花?

A: 形式 压花 (形式) 用途 高 压力 对于 塑料 形成 和 生产 没有 芯片, 适切 对于 韧性 材料. 切割 压花 (切割) 移除 a 小 数量 的 材料 通过 轻 剪报, 需要 更少 强逼, 和 是 更好 适合 对于 更难 金属 喜欢 不锈钢 钢铁.

Q3. 是否 压花 影响 维度 精确度?

A: 是. 滚花 难免 增长 的 外部 外径 的 的 部分. 如果 宽容 是 不 预先计划的 于 的 最初 机加工, 的 完蛋 部分 将 是 向外 的 维度 精确度.

Q4. 可以 硬化 钢铁 是 滚花?

A: 没有. 一次 钢铁 是 硬化, 它 失去 的 延展性 所需 对于 塑料 形变. 尝试 至 手卷 硬化 钢铁 将 损失 的 工具 或 原因 的 工件 表面 至 开裂. 滚花 必须 是 完成的 之前 的 材料 是 热处理 或 硬化.

Q5. 如何 至 达到 匀净 压花 关于 不锈钢 钢铁?

A: "(《世界人权宣言》) 密钥 是 至 使用 a 切割 滚花 工具, 确保 的 工件 是 硬生生 支持, 和 使用 高质量 剪报 油类. 此外, 稍有 增加 的 喂食 费率 帮助 的 工具 “赛道” 的 模式 稳定地 关于 的 更难 表面.

结论

滚花是现代精密制造中不可或缺的一项技术,它通过平衡功能性能和美学要求,提供了超越表面纹理的价值。通过精心选择正确的图案类型、工具设置以及根据材料调整参数,制造商可以在零件设计中实现卓越的抓握力、耐用性和视觉平衡。

与明和数控合作,提供精密滚花解决方案

在 明和 数控我们专门从事精密车削和高级表面精加工,包括为工业和装饰应用提供细致的滚花服务。

如果您的下一个项目需要精确的纹理控制和一致的质量,请联系我们的工程团队,讨论您的规格要求,或立即索取免费报价。