铜加工是减材制造中一个高度专业化的领域,对于生产众多关键行业的高性能部件至关重要。铜具有出色的导电性和导热性,因此非常宝贵,但其固有的柔软性、延展性和高热膨胀系数也给加工过程带来了巨大挑战。铜加工的成功依赖于优化的机床设置、专用工具和深厚的材料知识之间的微妙平衡,以实现严格的公差(通常小于或等于 0.01 毫米)和卓越的表面光洁度。本框架概述了从材料选择和加工机械到克服常见困难的完整过程,确保最终零件满足现代技术对质量和性能的严格要求。

什么是铜加工

什么是铜加工 的定义超越了简单的材料去除;它是使用数控机床(如铣床、车床和钻孔中心)对铜和铜合金(如黄铜、青铜、铍铜)进行精密成型。之所以需要这种减法加工,是因为铜具有独特的性能,即超强的导热性(高达 400 W/m-K)和导电性,这使其在需要快速散热或高效电流传输的应用中不可或缺。与钢或铝不同,铜加工的核心原则是控制其极强的延展性。这一特性意味着铜材料倾向于变形、撕裂或涂抹,而不是形成可预测的、易于破碎的切屑,因此需要采用完全不同的加工策略来保持尺寸完整性和表面质量。

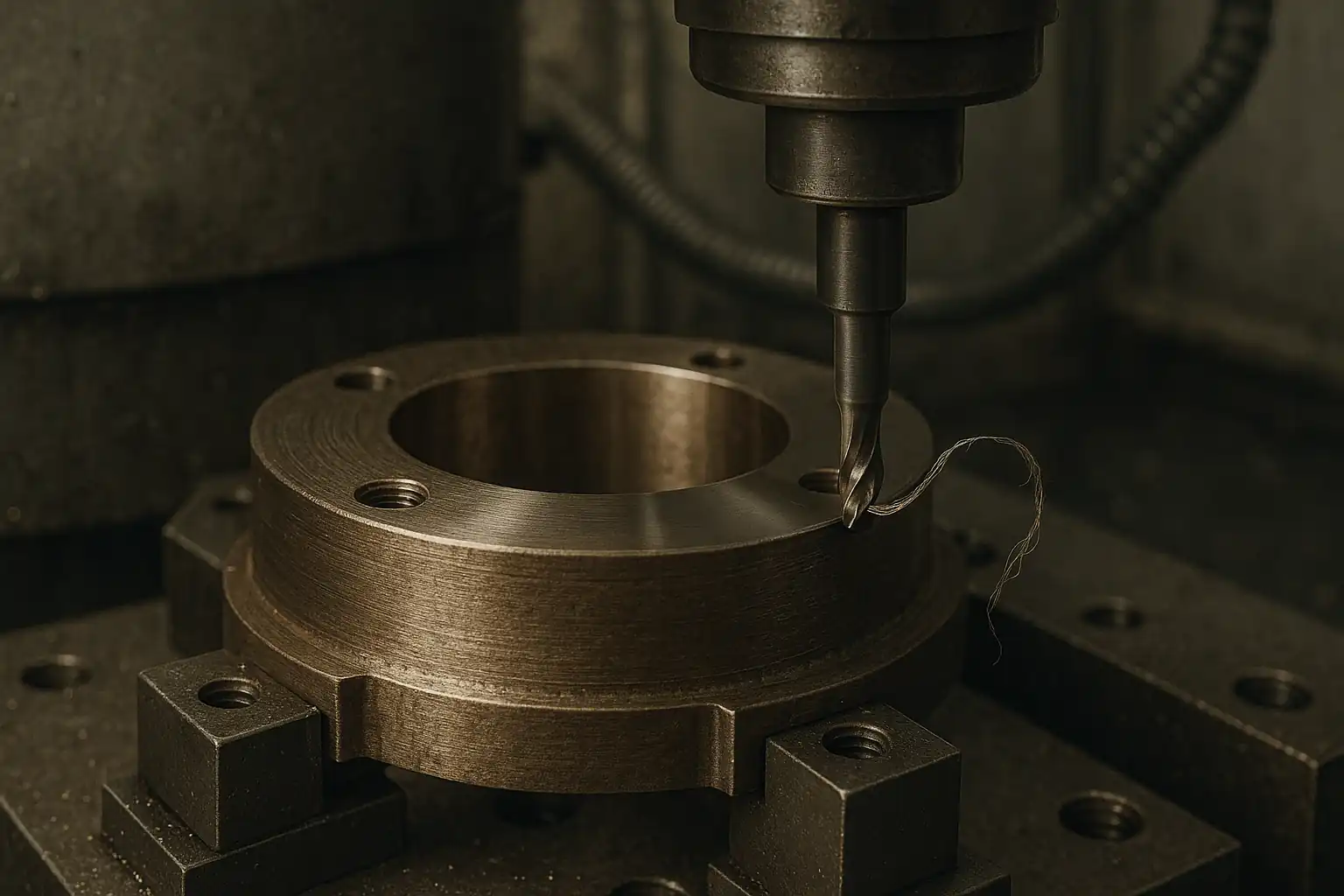

铜加工工艺的工作原理

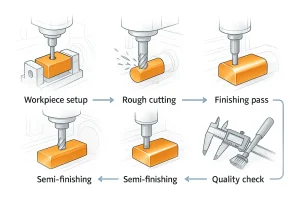

高精度铜部件的有效生产需要遵循严格的工艺流程,以减少材料本身的缺陷。 如何有效加工铜 涉及几个关键阶段。下面的顺序总结了精密生产环境中使用的典型数控铜加工工作流程。

从设置到最终检查的铜零件加工分步流程。

- 工件夹紧: 铜的柔软性要求小心夹持以防止变形。为保持几何精度,经常采用低力、高接触面积夹具或定制软爪。

- 粗暴对待: 最初的材料去除是以深切削和高进给率进行的。这与直觉相反,但却是必要的;高速、强力切削有助于切碎铜屑,并确保刀具与材料摩擦的时间最少,因为摩擦会产生过多热量。

- 冷却液管理: 连续、高容量的浸入式冷却液(油基或优质乳液)是不可或缺的。它有三个作用:冷却工作区以对抗高热膨胀,润滑切口以防止粘连,以及强力冲走切削区的碎屑。

- 完成: 最后一道工序的重点完全是表面光洁度和尺寸精度。利用轻微的切削深度、超锋利的刀具和精确的机床控制,可实现小至 ± 0.005 mm 的公差和低至 Ra 0.4 µm 的表面光洁度。

- 芯片控制: 钻孔时采用专门的刀具几何形状(断屑器)和啄磨循环,以防止形成长而连续的铜线,从而缠结、损坏零件或伤害操作人员。

铜加工的材料和等级

选择合适的铜材料需要平衡以下因素 导电性、强度和机加工性能.在数控加工中,铜材料一般分为几大类 材料类型其次是最常用的 可加工等级.

I.主要材料类型

| 材料类型 | 主要特征 | 可加工性概述 | 典型用途 |

| 纯铜 (C11000 系列) | 导电性和导热性最高,但极其柔软。 | 贫穷.容易出现涂抹和形成 "翘边"(BUE)。 | 电导体、母线、热交换器。 |

| 自由加工合金 (例如,C14500、C14700) | 导电率稍低,但具有出色的断屑性能和刀具寿命。 | 高.出色的芯片控制和加工速度。 | 高速车削件、精密连接器。 |

| 黄铜 (铜锌合金) | 出色的机加工性能和耐腐蚀性。 | 高.适用于一般加工。 | 阀门、管道配件、紧固件。 |

| 青铜 (铜锡合金) | 高强度和耐磨性。 | 中度.适用于摩擦力大的部件。 | 衬套、套筒、轴承座。 |

| 铍铜 (铜-铍合金) | 热处理后具有高导电性和弹簧般的强度。 | 中等/专业.需要特定的安全协议。 | 航空航天连接器、高应力弹簧。 |

| 铜镍 (铜镍合金) | 在海洋环境中具有卓越的耐腐蚀性。 | 中度. | 船用热交换器、海水管道。 |

II.常见的机加工铜等级

| 等级 | 名称/组成 | 主要功能 | 机械加工性能 | 典型应用 |

| C11000 | 电解韧间距铜 ($99.9\%$ Cu) | 最高导电率非常软,容易粘连。 | 贫穷 | 母线、电气触点 |

| C14500 | 碲铜 ($\approx 0.5\%$ Te) | 最佳平衡 导电性和切割效率。 | 优秀 | 连接器、焊接头、螺钉机械零件。 |

| C14700 | 硫铜 ($\approx 0.3\%$ S) | 良好的芯片控制 导电性适中。 | 良好 | 配件、管道组件。 |

| C10100 | 无氧铜 | 超高纯度、真空和低温兼容性。 | 贫穷 | 真空密封、超导体。 |

| C17200 | 铍铜 | 高强度(高达 $1300 (text{ MPa}$ 热处理后)。 | 中度 | 航空航天模具、弹簧触点。 |

关键加工参数和工具提示

成功铜加工的技术核心在于优化 铜加工参数-切削速度 (Vc)、每齿进给量 (fz) 和轴向切削深度 (ap) - 与专用刀具配合使用。

- 耙角 切割工具必须具有较高的正前角(15° 至 25°)和较大的间隙角。这样可以提供锋利的刃口,干净利落地切削材料,而不是推动材料,从而显著降低切削力和热量。

- 切割速度 一般来说,高切削速度(精加工时可达 300 米/分钟)是有益的。这样做的目的是使刀具保持高效切削,防止铜焊接到刃口上。

- 进料速度: 通常采用高进给速度(高切屑负荷),以促使切屑干净利落地断开。小进给量会增加摩擦和 BUE 风险。

- 工具材料: 无涂层的高抛光硬质合金刀具通常是首选。对于要求苛刻的应用,可使用涂有低摩擦涂层(如类金刚石碳涂层,DLC)的刀具,以最大限度地减少附着力,并获得卓越的切削性能。 铜加工表面光洁度.

- 边缘准备 切削刃必须锋利无比。粗加工时可以稍加珩磨,以提高刃口强度,但高质量的精加工则必须使用完全锋利的抛光刃口。

铜加工中的常见挑战和解决方案

铜固有的材料特性造成了一些经常性的运行障碍,需要采取特定的缓解策略。

| 挑战 | 原因 | 解决方案 |

| 内置边缘 (BUE) | 由于摩擦和热量的作用,铜会粘附(焊接)到工具尖端。 | 高正前角刀具、抛光刀具表面和大量高润滑性冷却液。 |

| 细长的薯片 | 纯铜牌号的极强延展性。 | 使用自由加工牌号(C145),在刀片上采用断屑槽几何形状,并使用专门的啄磨循环(如钻孔用 G83)。 |

| 热膨胀 | 高热膨胀系数会导致切割过程中的尺寸不稳定。 | 使用高流量、温度可控的冷却液。在关键测量/精加工之前,让工件稳定在环境温度。 |

| 表面粗糙 | 由于刚度低而导致材料涂抹、撕裂或振动。 | 确保机床的刚性,使用非常锋利和抛光的刀具,并在精加工过程中保持恒定的高切屑负荷。 |

如何防止铜加工过程中产生积边 是需要解决的最关键问题。将高速切削、足够的正前角和强力润滑结合起来,是防止铜粒积聚并影响部件最终质量的唯一可靠方法。

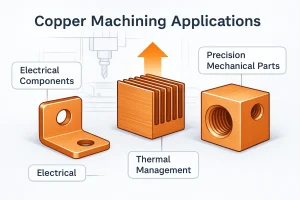

机加工铜零件在工业中的应用

热性能和电气性能的独特组合使机加工铜零件成为众多高可靠性领域的重要部件。

精密铜加工的典型应用:电气元件、热管理和精密机械部件。

- 电子与半导体: 高纯度铜被加工成大型 散热器 为超级计算机、电源模块和专用科学设备提供冷板和冷盘,以管理巨大的热负荷。

- 电力分配: C110 和 C145 铜是标准的 母线大电流连接器和开关设备触点,在这些应用中,最小的电阻对安全和效率至关重要。

- 航空航天与国防: 铜合金可用于苛刻的环境,例如 燃烧室衬里 和火箭发动机喷嘴,利用铜的快速传热和散热能力,将热量从关键部位带走。

- 汽车(电动汽车/混合动力汽车): 机加工铜广泛用于 电池冷却系统 由于其轻质热管理特性和优于铝的导电性,可用于高压电力电子设备。

- 医疗 用于 X 射线靶材和专用 射频屏蔽 由于其密度和高电气特性。

结论

铜加工是制造高性能热部件和电气部件的关键工艺。虽然这种材料会带来与 BUE、串屑和热膨胀有关的挑战,但通过量身定制的方法(包括高正前角几何形状、自由加工合金(如 C145)、精确的主轴参数和强大的冷却液管理),这些挑战都被巧妙地克服了。我们的工程团队利用这些技术专长,生产出符合电子、航空航天和能源行业最严格公差要求的铜部件。 向我们的工程团队索取报价 或上传您的图纸,以获得快速的工程审查和报价。