在为数控加工项目指定黄铜时,工程师经常会比较 H59 和 H62--GB/T 5231 中定义的两种广泛使用的中国锻造黄铜牌号。这两种牌号的选择会影响机加工性能、腐蚀性(包括脱锌)、可达到的表面光洁度和总成本。由于 "国际同类产品 "因标准而异,特别是因铅含量和合金添加量而异,因此请务必在采购文件中注明准确的化学成分和所需的合规性。

本指南以工程为重点进行比较,内容包括成分、性能、切屑形成、脱锌注意事项和基于应用的选择。

什么是 H59 黄铜?

H59 黄铜通常因其成本效益而备受青睐,是大批量机加工部件的首选材料。它的特殊性能非常有利于自动化加工过程。

化学成分

| 规格项目 | 高 59(约) |

| 铜(重量 %) | 57-60 |

| 锌(重量 %) | 平衡 |

| 铅(重量 %) | 跟踪/每订单 |

| 阶段 | 阿尔法+贝塔 |

H59 的成分使其接近阿尔法和贝塔相场的边界:

-

铜 (Cu) 含量: 约 57-60%

-

微观结构: 主要是 阿尔法+贝塔两相结构在 H62 中,β 相的存在比例通常高于 H62。β相是 更硬更脆.

名称说明:H59/H62 为中国 GB/T 5231 锻制黄铜。没有一一对应的国际牌号。如果您需要一个国际牌号,请根据铜/锌/铅的范围和任何特殊添加物(如 DZR 的 As)来指定,而不是仅根据名称来指定。

机械和物理特性

β相决定了 H59 的机械性能,适合高速材料去除:

-

强度和硬度 拉伸强度和硬度略高于 H62。

-

延展性 延展性和伸长率较低。

-

成型: 不太适合复杂的冷成型工艺。

耐腐蚀性和耐久性

H59 具有一般的抗性,但在特定环境下有很大的局限性:

-

总的来说 适用于干燥、室内或非关键性应用。

-

脱锌 (DZR) 灵敏度: 高度 易受影响的 在与水接触、高盐度或富含氨气的环境中会脱锌,从而影响长期耐用性。

典型应用

H59 具有良好的可加工性和成本效益,非常适合用于以下用途

-

成本敏感型大批量零件,周期时间是主要驱动因素。

-

自动车床零件具有出色的断屑性能。

-

标准组件,如螺母、螺栓和简单衬套。

-

受控环境中的非关键压力部件。

什么是 H62 黄铜?

H62 黄铜的铜含量略高,在机械性能、耐腐蚀性和美观一致性方面具有更好的平衡性,是特定应用的优质选择。

化学成分

| 规格项目 | 高 62(约) |

| 铜(重量 %) | 60.5-63.5 |

| 锌(重量 %) | 36-39.5 |

| 铅(重量 %) | 跟踪/每订单 |

| 阶段 | 阿尔法主导 |

H62 的成分使其更接近阿尔法单相区:

-

铜 (Cu) 含量: 约 60.5-63.5%

-

微观结构: 主要是 阿尔法单相结构 只有少量(如果有的话)β 阶段。阿尔法阶段是 更软、更有韧性.

名称说明:H59/H62 为中国 GB/T 5231 锻制黄铜。没有一一对应的国际牌号。如果您需要一个国际牌号,请根据铜/锌/铅的范围和任何特殊添加物(如 DZR 的 As)来指定,而不是仅根据名称来指定。

机械和物理特性

占主导地位的α相使 H62 更具韧性和平衡性:

-

性能: 强度和硬度一般比 H59 更均衡。

-

延展性 显著 更好的延展性 和伸长。

-

成型: 适用于弯曲和铆接等冷成型工艺。

耐腐蚀性和耐久性

H62 较高的铜含量和单相结构提高了其长期稳定性:

-

长期稳定: 对于用于室外或长时间暴露的组件而言,可靠性更高。

-

完成: 更容易实现稳定、高质量的电镀表面效果。

典型应用

H62 适用于对长期可靠性和外观要求较高的场合:

-

非关键水或流体系统中的阀体和配件。

-

水接触部件和室外部件,如固定装置。

-

需要均匀抛光和一致电镀的装饰/美观部件。

-

精密配合件,其延展性有助于公差保持。

H59 与 H62:并排比较

在 H59 和 H62 之间做出选择,往往需要在以下两个方面做出权衡 生产效率/成本 和 耐腐蚀性/表面质量

成分与微观结构(阿尔法与贝塔)

关键区别在于微观结构:

-

H59: 脆性β相(α+β)的比例越高,材料的硬度就越高,自然就会形成 脆片 在加工过程中。

-

H62: α相主要具有柔软性和延展性,可确保更好的耐磨性。 伸长率和成型性 但往往生产出更坚硬的产品、 芯片更长、更坚固。

机械性能

| 财产 | H59 黄铜 | H62 黄铜 | 对最终部件和加工的影响 |

| 强度/硬度 | 略高 | 平衡 / 略低 | H59:结构刚度更好;H62:更适合冷成型。 |

| 延展性(伸长率) | 较低(脆) | 显著提高 | H59:允许少量冷加工;H62:适用于铆接、扩口或轻微弯曲。 |

机械加工性能

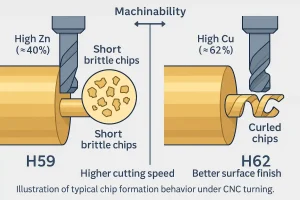

H59 黄铜(短切屑,高速)和 H62 黄铜(卷曲切屑,更好的光洁度)在数控加工中切屑形成的示意图。

这可以说是数控车间最关键的因素:

-

H59(芯片形成): 自然形成 短、小、脆的薯片 容易破损。适用于 高速自动化加工只需最小的断屑策略。它允许更高的速度和进给率,以最大限度地提高材料去除率(MRR)。

-

H62(芯片形成): 倾向于形成 更长、更卷曲、更串的薯片 (更坚硬的α相)。有效的切屑控制至关重要,需要专用的断屑几何形状或啄钻循环。虽然速度可能较慢,但 更容易达到较低的 Ra 值 和更严格的尺寸一致性。

表面处理和电镀

表面质量与微观结构直接相关:

-

H62: 均匀的α相结构可提供更 一致、稳定的表面因此,在后续电镀(镍、铬)时,附着力更强,外观更均匀。

-

H59: 可达到可接受的光洁度,但两相(α+β)微观结构会导致 蚀刻不一致 在电镀前的化学处理过程中,需要进行更严格的表面处理。

脱锌和水接触

由于铜含量较高,α相占主导地位,H62的脱锌倾向通常低于H59;但是,H59和H62都不是专用的DZR等级。对于持续与水接触的情况(尤其是热水/软水/氯水),请指定 DZR 黄铜(例如 EN 系列 CW602N / CuZn36Pb2As)或符合您的标准的同等产品。在 PO/规格书中确认要求(DZR、铅限制)。

成本和材料供应

-

成本逻辑: 铜含量较低 H59 通常会降低原材料成本。 这是大批量生产的一个重要因素。

-

可用性: 如果您购买的是标准库存尺寸的棒材/杆材/管材,这两种牌号通常都可以提供;如果是定制尺寸,请确认轧机交货时间--H59 通常可以降低原材料成本,而 H62 则可以降低精加工风险。

H59 与 H62 对比表

| 财产 | H59(Cu ≈ 59%) | H62(铜≈62%) |

| 成分(铜/锌) | 低铜 | 更高的铜 |

| 微观结构 | 阿尔法+贝塔(更多贝塔) | 主要是阿尔法(较少是贝塔) |

| 可加工性(芯片) | 优秀(短、脆) | 好(较长,卷曲) |

| 延展性(伸长率) | 较低 | 更高 |

| DZR 易感性 | 高敏感性 | 中度易感性 |

| 表面/镀层一致性 | 可以接受 | 更好 |

| 材料成本 | 较低 | 略高 |

| 典型用途 | 大批量车床零件 | 水/室外接触,美观部件 |

合规与限制

材料选择必须始终遵守地区法规,特别是有关公共卫生和环境限制的法规。

引导内容和区域规则

-

遵守规定: 对于饮用水或受管制的消费者/工业用途中的成分,请确认铅限制(如美国 SDWA/NSF、欧盟指令、RoHS/REACH(如适用))。适用性取决于订购的化学成分和当地规定。如果需要低铅,则应说明铅限制并要求提供合规文件。

-

订购: H59/H62 可以订购低引线型号,但必须在图纸/PO 中说明要求(最大引线、测试/COC)。

何时需要 DZR

-

风险 长期接触水(热/软/含氯)、高可靠性冷热水管道或沿海/化学环境需要更高的电阻。

-

规格 在这种情况下,应指定 DZR 等级(如 CW602N)或地区等效等级。不同标准的名称和限值各不相同,因此应根据成分 + DZR 要求进行采购,而不是仅根据名称进行采购。

数控加工工艺建议

H59 和 H62 的切屑形成情况截然不同,因此需要采用不同的数控加工策略,以最大限度地提高效率和零件质量。

参数趋势

-

H59 战略(速度优先): 利用 短芯片形成.使用 主轴转速更高 和中等到较高的进料速率,以最大限度地 MRR.刀具边缘可以更锋利,但要确保 坚固的工具 以应对碎屑带来的轻微冲击磨损。

-

H62 战略(地面优先): 注重切屑控制和稳定的材料去除。使用方法 中速 并以持续的、稍低的进给量来控制切屑的粘连。采用稍大 珩磨/微倒角 切削刃上的 "刃口 "可增加稳定性,并最大限度地减少刃口积聚 (UE).目标 Ra 值较低 (例如,Ra 0.8-1.6 微米)。

计划提示

-

H59: 使用 粗加工中的高速/中高速进给在进行精加工时,需要单独的、更保守的参数。

-

H62: 就业 断路器几何形状 和轻度边缘珩磨;精加工参数应针对 Ra 0.8-1.6 微米窗口.

加工后处理(应力消除)

-

建议 黄铜容易受到 应力腐蚀开裂(SCC) 当内部残余应力较高并暴露在腐蚀性介质中时。

-

后期加工: A 低温去应力退火 在 250-300 °C、1-3 小时的温度条件下进行。 强烈推荐 用于高度紧张的 H59 部件.

芯片控制和冷却液使用技术

-

冷却液流量: 始终使用大量、定向良好的水溶性冷却液,以控制热量并帮助切屑排出。

-

H62 芯片控制: 由于工具或工件周围有缠绕长切屑的风险,因此应使用专用的切削工具。 断屑槽 或在插页上加入 啄钻循环 以机械方式断开长条形芯片。

申请和选择指南

在做出最终决定时,应将应用要求与材料特性进行对比。

根据情景进行选择

| 场景 | 建议等级 | 为什么 |

| 大批量自动化 | H59 | 短脆屑可最大限度地提高 MRR 并降低材料成本。 |

| 水/高湿度接触 | H62 (或 DZR 等级) | 在轻度接触水的情况下,H62 的性能通常优于 H59,但对于长期接触水的情况,建议使用 DZR 等级。 |

| 美学/电镀 | H62 | 光洁度一致,电镀附着力出色。 |

| 冷成型/铆接需求 | H62 | 加工后变形需要高延展性。 |

| 最严格的成本预算 | H59 | 较低的铜含量意味着较低的原材料成本。 |

结论

在 H59 和 H62 黄铜之间做出选择需要权衡轻重缓急:

-

H59: 选择较低的 费用 和最高 生产速度.

-

H62: 选择更好的 耐腐蚀性高级 表面处理和长期 可靠性.

请将您的图纸和服务环境规格发送给我们。我们将提供全面的材料建议(H59、H62 或 DZR 级),提供优化的 CNC 加工参数、表面处理方案以及透明的成本和交货期报价。

立即联系加工明和 将您的黄铜设计转化为高质量的成品部件。

以上内容为一般工程指导。具体应用必须符合当地和地区法规(如铅限制),并通过具体应用测试进行验证。