在机械制造领域,孔是构成零件的最基本几何特征之一。从功能角度来看,孔不仅是螺纹连接的基础,还广泛应用于定位、减重、导向和流体传输等场合。虽然我们之前的讨论侧重于螺纹加工的细微差别,但了解孔的宏观结构,即孔的定义和各种类型,是有效进行工艺规划和技术图纸标注的前提。本文将对加工中常见的孔类型进行分类和总结,分析其各自的几何特征和应用场景。

什么是加工中的孔特征?

在工程方面、 孔洞特征 孔不仅仅指在工件上钻出的圆柱形空腔,还是实现装配、定位和功能逻辑所必需的几何实体。完整的孔特征是由多个设计维度定义的复杂元素,通常包括以下三个核心层:

- 几何形态学:这包括孔的横截面形状(如圆形或开槽形)及其纵向剖面结构(如平底、锥形或阶梯形)。

- 空间属性:这些定义了孔的边界条件,具体来说,是完全穿透材料的 "通孔",还是具有特定深度的 "盲孔"。

- 过程与宽容:这一层涉及对直径精度、位置精度、同轴度和表面光洁度的要求。这些属性直接决定了后续加工工序的选择,如钻孔、铰孔或镗孔。

从功能上讲,孔特征是机械装配的物理接口。它们负责安装螺栓和销钉以建立连接,充当精密轴承的安装座,甚至执行泄压、流体分流或减重等特定任务。了解孔特征的多维属性是准确进行工艺规划和技术注释的基本前提。

加工中的常见孔型

| 孔类型 | 形状特征 | 核心宗旨 |

| 通孔 | 穿透整个厚度,两端开口。 | 为紧固件、轴或流体通道提供间隙。 |

| 盲孔 | 特定深度,底部封闭。 | 用于内螺纹、定位销或减轻重量。 |

| 沉孔 | 带平底的阶梯圆柱形孔。 | 内凹圆柱头螺钉(SHCS),以防干扰。 |

| 沉头 | 入口处呈锥形扩大(通常为 90°)。 | 可安装平头螺钉,使表面平齐。 |

| Spotface | 非常浅的大直径平面。 | 为粗糙部件上的螺母/垫圈提供平整的就位面。 |

| 阶梯孔 | 多个同轴直径依次排列。 | 安装轴承、密封件或提供多级定位。 |

| 螺纹孔 | 内壁具有螺旋螺纹轮廓。 | 可使用螺栓或螺柱进行机械固定。 |

| 开槽孔 | 形状拉长,两端呈圆形,两侧笔直。 | 为对齐或滑动功能提供调整余量。 |

| 中断孔 | 被空洞或凹槽打断的不连续路径。 | 在复杂的壳体中创建交叉油道或通道。 |

| 中心孔 | 小技术孔,标准锥度为 60°。 | 作为轴车削过程中的定心和支撑基准。 |

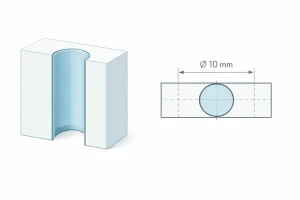

1.通孔

通孔完全穿透工件,两端开口。在工程图纸中,通常用直径符号 φ 来定义(例如,φ 10 毫米)。由于它横跨整个厚度,因此不需要深度符号。这是最基本、最有效的加工孔类型。

这些孔主要用于螺栓间隙或作为轴的通道。直径通常设计得比紧固件稍大,以提供间隙,这有助于吸收制造公差和防止装配干扰。

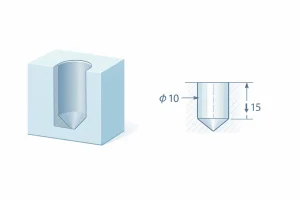

2.盲孔

盲孔在一侧开口,但不穿透对面。图纸上必须注明直径符号 φ 和深度符号 ↓(例如,φ 10 ↓ 15)。虽然底部通常保留锥形钻尖,但也可根据特定组件的需要加工成平面。

盲孔用于只能单面进入或保持对侧密封的情况。设计人员必须监控深度与直径的比率,因为过深的孔会使排屑复杂化,并增加刀具破损的风险。

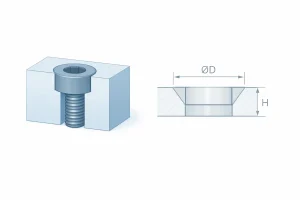

3.沉孔

反孔是孔口处的一个同轴、直径较大、底部平坦的圆柱形台阶。它由符号 ⌴ 标识,符号 ⌴ 定义了凹槽部分的直径和深度。

其主要用途是安装内六角螺丝,确保头部与表面齐平或低于表面。平坦的轴承表面提供了一个稳定的基座,使紧固件的预紧力分布均匀。

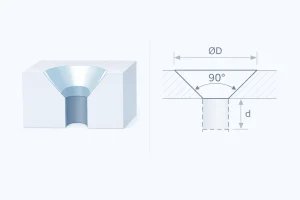

4.沉头

锪孔的特点是在孔口处有一个锥形的扩大部分。图中使用符号 ∨ 指定直径和包含的角度(通常为 90°)。这就为紧固件创造了一个圆锥形支承面。

这种类型的沉头螺钉可以与材料表面齐平,为金属板或外壳提供光滑的表面。圆锥形还具有自定心效果,有助于在拧紧时准确对准零件。

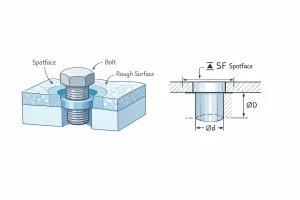

5.斑点脸

光斑面是在铸件等粗糙表面上加工出的浅平底着陆面。它标有符号 ⌴ 和 SF 字母。深度很小,仅够形成一个比紧固件头部稍大的底座。

这样做的目的是提供一个垂直于孔轴线的光滑轴承表面,防止不规则表面承受不均匀的载荷。这可确保支架和外壳的稳定性,而无需对整个表面进行精密加工。

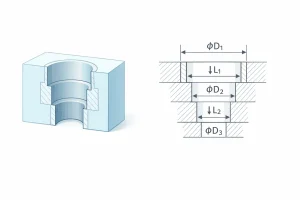

6.阶梯孔

阶梯孔由多个直径不同的同轴圆柱段组成。记录时使用多个直径 φ 和深度 ↓ 符号来定义每个阶段的尺寸。

这些孔用于将轴承、密封件或卡环等组件集成到一个轴上。每个台阶都为轴向定位或机械止动提供了特定的轴肩,这在精密外壳中很常见。

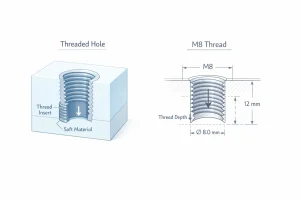

7.螺纹孔

攻丝孔具有内螺纹,可与螺钉或螺栓啮合。用前缀 M 表示(如 M8)。如果是盲孔,则用符号 "M "表示有效螺纹深度。

作为最常见的可拆卸连接件,它非常适合需要经常拆卸的部件。对于较软的材料,通常会使用螺纹插件或增加啮合长度,以防止负载下的剥离。

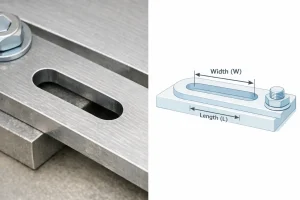

8.开槽孔

槽孔是两端呈半圆形的细长开口。图纸规定了宽度和总长度,以确定移动范围。

插槽为装配过程中的滑动或调整提供了一定的自由度。它们常用于皮带张紧或安装导轨,允许安装人员补偿制造公差或热膨胀。

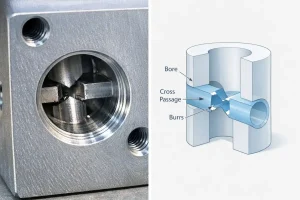

9.中断孔

断续孔是指内壁被其他特征切割的孔,例如内腔或交叉油槽。这导致内周长不连续。

这些孔在液压歧管中很常见,可用于高密度内部布线。但是,它们增加了去毛刺和清洁的难度。设计时必须重点控制交叉处的毛刺,以确保流体的正常流动。

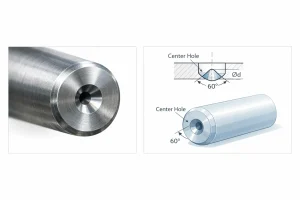

10.中心孔

中心孔是位于轴端部的加工孔,具有标准的 60° 锥形座。它以特定的工艺符号表示,以便于使用车床中心。

中心孔是加工和检测的主要基准。通过在中心之间安装零件,可以保持较高的同轴度和直线度,这对旋转轴的平稳运行至关重要。

如何选择正确的孔型?

在工程设计中,选择合适的孔型并不是一个随意的决定,而是要在以下两个方面进行平衡取舍 功能要求, 工艺性和 总成本.精心设计的孔特征可确保装配精度,同时大大降低制造复杂性。

选择孔型时需要考虑的关键因素包括

-

功能和装配要求 这是选择的主要标准。如果目标是平齐表面,则根据紧固件头部形状选择沉孔 (⊔) 或沉头 (∨) 。如果零件需要在安装过程中进行位置调整,则需要开槽。对于需要精确轴向定位的驱动部件,阶梯孔是多级支撑的最佳选择。

-

材料和表面状况: 工件的材料和初始表面状态限制了孔的选择。例如,在粗糙的铸造或锻造表面上安装螺栓时,必须设计一个 Spotface (SF),以提供一个垂直的承载表面,防止螺栓因偏心载荷而失效。对于铝等软金属,设计螺纹孔 (M) 通常需要增加有效深度或螺纹插入空间。

-

制造业与经济学: 遵循 "从简单到复杂 "的原则。通孔(Ø)成本最低,排屑最方便,是首选。相反,盲孔 (↓),尤其是深孔,会显著增加刀具磨损和清理难度。此外,统一整个零件的孔径可减少数控加工中的刀具更换,这是降低单位成本的关键。

-

流程基准: 对于需要多次装夹或高精度磨削的轴类零件,必须预先设计一个中心孔。它不仅是加工过程中的旋转支撑,还是整个生产周期中测量和校准的一致基准,可确保成品的同轴度。

结论

孔特征的精确定义对于平衡零件功能、装配精度和生产效率至关重要。无论是采用基本的通孔还是复杂的工程特征(如沉孔),选择适当的类型都能优化工艺路径并降低生产成本。

如果您正在为特定项目寻找最佳孔加工解决方案,或需要定制的技术建议,我们的工程团队随时准备为您提供帮助。 立即联系我们 专家咨询和详细报价。