端铣是将原材料加工成精密成品的核心数控加工工艺。本指南将引导您了解端铣加工过程,从基本原理到工具、技术以及在加工过程中会遇到的常见问题。

什么是端面铣削?

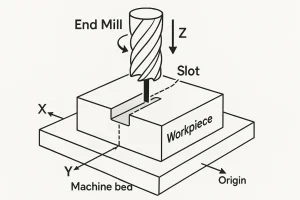

端铣是一种切削工艺,使用旋转的 立铣刀 用于塑造工件形状。与用于制造平面的面铣不同,端铣可以雕刻出各种复杂的特征,如槽、侧壁和轮廓。它是最通用、使用最广泛的加工方法之一。 数控加工.

立铣工艺流程

端面铣削工艺是将数字设计转化为物理零件的一系列系统步骤,每个步骤都是专门针对端面铣削的独特性质而设计的。

检查和后处理:加工完成后,取出零件并进行检查。对端面铣削的特定特征,如槽的宽度或槽的深度,都要进行细致的检查。最后进行去毛刺或表面精加工,以完成零件。

设计与编程:流程始于 CAD/CAM 软件。熟练的程序员会为凹槽、槽或三维轮廓等特征定义特定的刀具路径。这就是关键的端铣参数,如 降压 (刀具每次切削的深度)和 跨步 (刀具每次向侧面移动的幅度),以确保高效的材料去除和适当的排屑。

机床和工件设置:操作员小心翼翼地将原材料固定在传送带上。 机械工件夹持装置,确保其能够承受立铣加工中固有的横向切削力。然后将选定的立铣刀装入主轴,并根据工件原点校准其准确位置。

机械加工:这是切割阶段,通常需要多次切割才能达到最终形状。

粗加工:快速去除大部分材料的强力切削。通常使用粗加工立铣刀或牛鼻子铣刀,采用较大的阶梯式切削,为后续工序扫清障碍。

加工:更轻、更精确的切割,去除剩余材料,使零件达到最终尺寸和所需的表面光洁度。通常使用平立铣刀加工尖角,或使用球头铣刀加工光滑的轮廓表面。

立铣刀材料

| 材料 | 等级 | 工具特性 | 典型应用 |

| 高速钢(HSS) | M2、M35 | 韧性极佳,抗冲击能力强。 在不稳定的切削条件或振动下,刀具不易切屑。此外,它还易于重磨。 | 适用于 低速断续切割 的 低碳钢、铝等以及使用刚性较低的机器时。 |

| 硬质合金 | K10、K20、YL10.2 | 硬度极高,具有出色的耐磨性和耐热性。 可承受高速切削,刀具寿命长,精度高,表面光洁度好。 | 适用于 高速、高效、连续切割 的 不锈钢、工具钢和淬火钢. |

| 粉末金属高速钢(PM 高速钢) | PM K390、PM M48 | 组合 高韧性和高硬度。 其整体性能介于高速钢和硬质合金之间,比高速钢更耐热,比硬质合金更耐冲击。 | 适用于需要同时满足以下要求的复杂切割条件 高韧性和高耐磨性.是高速钢的理想替代品。 |

| 多晶金刚石(PCD) | PCD 等级(如 GE-PCD) | 无与伦比的硬度和耐磨性。 该工具的使用寿命极长,切削刃非常锋利,可获得镜面般的表面光洁度。 | 专门用于对以下材料进行高速精加工 有色金属材料 例如 石墨、高硅铝合金和复合材料。 |

| 立方氮化硼(CBN) | CBN 牌号(如 BC-80) | 极高的耐热性。 在红热状态下保持切割性能。 | 适用于对以下材料进行高速精加工 淬火钢、铸铁和镍基合金、 特别适用于稳定、连续的切割。 |

立铣刀的类型

立铣刀的种类繁多,在数控加工中可实现令人难以置信的多功能性。每种类型的立铣刀都设计有特定的几何形状,以执行特定的任务,从高速材料切削到制造复杂、精细的形状。

通用立铣刀

这些是您会遇到的最常见的工具,也是执行各种任务的必备工具。

- 平立铣刀:这是数控加工的主力。它的切削刃一直延伸到平端,非常适合铣削 二维几何.用它来制作平面、方底槽和带尖角的口袋。

- 球头立铣刀:这款工具的顶端呈圆形,可用于 三维轮廓和曲面.它用于在模具和其他复杂部件上制造光滑的弧形表面,因为它的形状可以防止在两次加工之间产生台阶痕迹。

- 牛鼻子立铣刀:也称为半径立铣刀,这种刀具底部平坦,四角半径较小。它结合了平头铣刀和球头铣刀的优点。平底非常适合 材料粗加工而半径提供了 强角 与平立铣刀相比,可降低崩刃风险并延长刀具寿命

专用立铣刀

这些工具专为特定、高效或独特的加工任务而设计。

- 粗加工立铣刀:这种工具的切削刃呈锯齿状或波浪状。它的设计可以更快地将切屑破碎成小块,从而以较小的震颤和振动快速清除大量材料。在使用精加工工具之前,它可用于最初的强力加工。

- 倒角铣床:在端铣工艺中,倒角铣刀用于铣削精确的 倒角或斜边 在工件上。它还常用于去毛刺和制造断角,以提高成品的质量。

- 燕尾榫铣床:在端铣加工中,燕尾铣是一种专门的成型工具,用于铣削 燕尾槽 具有特定角度。这种结构通常用于在机器上制作燕尾槽滑轨,或在零件上制作特殊的联锁连接。

- T 型槽铣刀:该工具专门用于铣削 T 型槽 在端面铣削过程中使用。它在已铣出的直槽底部进行横向切削,在机床床身或工件上形成一个 T 形槽,用于夹紧或固定工件。

- 圆角立铣刀:这种专用工具用于在零件边缘铣出精确的凹半径。出于美观和安全的考虑,它是制作整齐、圆润边缘的最佳选择。

立铣的利与弊

每种加工工艺都有其优势和局限性。了解端面铣削的优缺点有助于您为项目选择正确的加工工艺。

- 优点

- 缺点

- 工具磨损:由于切削力集中在刀具上,立铣刀磨损很快,需要定期更换。

- 加工时间:与铸造等成形工艺相比,端铣的材料去除率较低,因此大规模生产的效率较低。

- 费用:高端立铣刀和数控设备价格昂贵,影响最终产品的质量。 加工成本.

常见端铣问题的故障排除

本节适用于希望提高故障排除技能的技术人员。

- 工具磨损过度:造成这种情况的原因可能是 进料速度(F) 或 主轴转速(S).如果 每齿进给量 (fz) 太小,刀具会与材料摩擦而不是切削,导致快速磨损。使用正确的 工具涂层 (如 AlTiN)也能显著提高刀具寿命。

- 表面粗糙:表面粗糙通常是工具磨损或进给量过大的迹象。在最后一道工序中使用锋利的刀具并降低进给速度,可以改善表面质量。

- 振动(嗡嗡声):这是由于切削条件不稳定造成的。检查刀具是否夹紧牢固,或是否悬空过多。您还可以调整 主轴转速 和进给量,以找到稳定切割的最佳位置。

常见问题

什么是立铣刀?

立铣刀是一种旋转切削工具,用于 数控机床 和铣床。其核心特点是 顶端和侧面都有刃口因此,它不仅能垂直钻孔,还能横向切削,沿着预定的路径有效地去除材料。简而言之,如果说钻头是用来钻孔的工具,那么立铣刀就像一把高速雕刻刀,可以横向移动,雕刻出各种复杂的形状。

爬坡铣削和传统铣削有什么区别?

- 爬坡铣削:刀具旋转方向与进给方向一致。这种方法可使切削更平滑,排屑效果更好,有助于延长刀具的使用寿命。 立铣刀 寿命,并提高表面光洁度。

- 传统铣削:刀具旋转方向与进给方向相反。这会导致振动加剧和表面粗糙。

什么是最重要的端面铣削参数?

最重要的参数是 主轴转速(S), 进料速度(F)和 切割深度.这三个参数共同决定了 立铣刀 并直接影响其使用寿命和切割质量。

- 主轴转速 (S):控制立铣刀的转速。选择合适的转速有助于刀具保持最佳切削温度,防止刀具过热或产生刃口堆积。

- 进料速率 (F):控制立铣刀通过材料的速度。该速度与主轴速度一起决定了 芯片负载即每颗牙齿所能去除的材料量。

- 切割深度:这包括 轴向切削深度 (ADOC) 和 径向切削深度 (RDOC).这些参数决定了立铣刀每次切削的材料量,直接影响切削力和刀具应力。

如何使用立铣刀

使用立铣刀需要一系列精确的步骤,以确保加工效率和零件质量。关键是要掌握以下核心要点:

- 准备和设置:根据工件材料和所需特征,选择合适的立铣刀类型(如平头立铣刀、球头立铣刀)和刀具材料(如硬质合金)。将工件夹紧在机床上,精确校准刀具和工件的相对位置。

- 设置切割参数:这对确定加工结果至关重要。根据刀具和工件材料,您需要正确设置 主轴转速(S), 进料速度(F)和 切割深度(ADOC/RDOC) 以平衡切削效率、刀具寿命和表面质量。

- 制定加工战略:为高效完成工作,通常采用多步骤策略。首先,执行 粗野传球 快速清除大块材料,然后使用 终场传球 以达到最终尺寸和所需的表面光洁度。

- 监测和调整:在加工过程中,应持续监控切削声音、切屑形成和刀具磨损情况。如果出现任何异常情况,如异常噪音或振动,应立即停止并调整参数,以确保安全和加工质量。

结论

要想在端面铣削方面取得优异成绩,就必须系统地掌握整个加工过程。从 选择正确的工具 针对特定材料的精确设置 运行变量 影响切割绩效的因素,以及对切割系统的战略规划。 加工策略 处理复杂几何形状--每一个步骤都直接决定着最终产品的质量和效率。掌握这些要素是实现高精度、高效率制造的唯一途径。

开始技术合作

面对复杂多变的制造挑战,选择正确的刀具只是第一步。MinHe 致力于成为您的技术合作伙伴,与您共同探讨我们的专业立铣刀和工艺解决方案如何解决您项目的核心问题。

立即联系我们的专家团队 让我们通过深入的技术讨论赢得您的信任。