端面铣削 和 端铣 是数控加工中最基本、应用最广泛的两种切削方法。虽然两者都是铣削的一种形式,但它们在目的、方法和应用上有着本质的区别。

核心概念:什么是端面铣削和端面铣削?

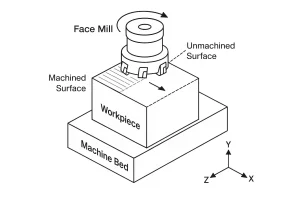

- 端面铣削:这是使用面铣刀对工件的水平表面进行加工,形成平面的过程。切削力主要来自刀具表面和外围的切削刃。

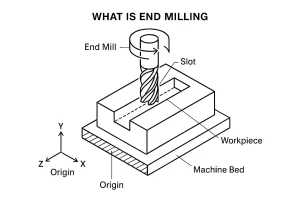

- 端面铣削:这是用立铣刀从多个方向(如侧面和底部)进行切削,以形成槽、轮廓和凹槽等特征的过程。切削力主要来自刀具侧面的切削刃。

面铣和端铣的常用刀具

端铣常用工具

立铣刀种类繁多。它们主要用于塑造各种三维和二维几何形状。它们的共同特点是切削刃主要位于侧面和底部,可进行横向和纵向切削。

- 平立铣刀:最常见的类型,用于加工方底槽和平面。

- 球头立铣刀:用于曲面加工和三维轮廓铣削。

- 牛鼻子立铣刀:用于粗加工和制作带角半径的型腔。

- 粗加工立铣刀:用于快速清除大量材料。

- 锥形立铣刀:用于加工具有拔模角的侧壁。

- 倒角铣床:用于加工倒角和去毛刺。

- 圆角立铣刀:用于加工零件边缘的特定半径。

- 燕尾榫铣床:用于铣燕尾槽。

- T 型槽铣刀:用于铣削 T 形槽。

平面铣削的常用工具

面铣刀主要用于高效加工平坦光滑的表面。其切削刃主要位于刀具表面,垂直于工件表面切削。

- 端面铣刀:最典型的端面铣刀。它通常直径较大,表面有多个刀片,用于大面积表面加工。

- 贝壳磨坊:无整体刀柄的刀具,与心轴相连,常用于面铣。

- 飞刀:简单的端面铣刀,通常配有一个或两个可调刀片,适用于要求极高表面光洁度的小批量平面加工。

主要区别

| 比较方面 | 端面铣削 | 端面铣削 |

| 切割方向 | 主要 垂直 对准主轴轴线,用刀具末端切削。 | 主要 纬线 对准主轴轴线,用刀具侧面切削。 |

| 工具结构 | 刀具直径通常较大,切削刃主要位于表面,用于大面积加工。 | 刀具直径通常较小,切削刃位于侧面和底部,用于精细切削。 |

| 加工目的 | 核心目标是 去除大量材料 并创建一个 平坦、水平的表面. | 核心目标是 形状轮廓和几何特征 如插槽、口袋和轮廓。 |

| 切割力 | 切削力主要是轴向的,垂直于工件表面。 | 切削力主要是径向的,水平作用在工件侧壁上。 |

| 典型应用 | 对零件进行初步表面处理,对大型平面进行粗加工和精加工。 | 模具制造、零件轮廓加工和复杂特征切割。 |

优势与局限

-

端面铣削

-

优势:

-

材料去除率高:端面铣刀直径大,一次通过的范围广。切削力作用在刀具的表面,使轴向切削深度更大。这样可以快速去除大量材料,是粗加工的理想选择。

-

表面质量高:通过调整刀具和切削参数,端面铣削可轻松加工出平整光滑的表面,为后续精密加工创建干净的基准面。

-

-

局限性:

-

有限范围:面铣仅限于加工平面。它不能进行侧切、开槽或创建复杂的三维轮廓。其应用仅限于单一类型的操作。

-

端面铣削

-

优势:

-

高度灵活性和多功能性:立铣刀可以利用其侧刃和底刃进行多方位切削。这使得立铣刀可以加工出各种特征,如槽、凹槽和复杂的三维轮廓,使其成为几乎所有数控任务的核心工具。

-

适用于精细加工:立铣刀直径较小,可进入狭小空间和复杂区域。它们是复杂特征和轮廓精加工的理想选择。

-

-

局限性:

-

大面积使用效率低:虽然立铣刀可用于加工平面,但由于其径向切削深度较小,因此效率较低。因此,在大面积表面加工方面,立铣刀的效率远远低于面铣刀。

-

要求高刚性:在进行侧铣时,切削力作用在刀具的侧面,这可能会导致偏移或颤振。这就要求刀具和机床具有高刚性,以保持加工精度。

-

-

-

实用指南:何时使用每种流程

- 平面铣削的典型场景:

- 平面粗加工:当您需要将不平整的原始表面快速加工成平坦的基准面时。

- 大面积精加工:当需要大面积、高质量的平面时,如机床床身或精密仪器安装面。

- 端面铣削:用于确保零件端面与其相邻表面垂直,达到 90 度角。

- 立铣的典型应用场景:

结论

总之,面铣和端铣并不相互排斥,而是 补充进程.在典型的加工工作流程中,面铣通常首先用于快速去除表面材料,然后用端铣加工出槽、轮廓和细节特征,最后完成最终零件。掌握这两种加工的特点和应用是高效数控加工的关键。

联系我们

在掌握理论知识之后,选择正确的刀具是实现高效加工的关键一步。我们的专家团队随时准备为您提供专业的刀具选择建议和定制解决方案,帮助您将理论知识转化为出色的生产效率。

立即联系我们 开始您的专业制造之旅。