数控车削的精度如何?经验丰富的机械师指南

作为一名拥有多年经验的数控加工专家,我深知 "精度 "是衡量项目成功与否的核心标准。当客户问我 "数控车削的精度能有多高 "时,我的回答总是:"这取决于很多因素,但从理论上讲,它可以非常精确"。在本文中,我将带您深入了解数控车削可实现的真正精度,并分享我的实践经验,告诉您如何在项目中实现最高精度。

1.什么是数控车削精度?超越公差

在深入探讨具体数值之前,我们必须首先澄清 "精度 "的概念。它不仅指零件的尺寸公差,还包括:

- 尺寸精度: 零件实际尺寸与设计规格的偏差。这是最常用的精度衡量标准。

- 重复性: 机器在多次移动后持续返回同一位置的能力。这是直接影响批量生产一致性的关键指标。

- 表面处理: 零件表面的光滑度和粗糙度。它通过 Ra(算术平均粗糙度)等参数进行测量,并影响零件的功能和外观。

- 几何精度: 零件的形状、同心度、圆度、跳动和其他几何特征与设计要求的匹配程度。

2.影响数控车削精度的关键因素:我的经验之谈

在多年的工作中,我发现了影响数控车削精度的主要因素。它们就像一个团队一样协同工作--如果其中一个环节出现问题,最终结果就会受到影响。

- 机器本身(硬件因素)

- 机器刚性: 机床的床身、主轴和转塔越坚固,切割时产生的振动和变形就越小,从而实现更高的精度。

- 热稳定性: 机器在长期运行过程中会产生热量,导致部件膨胀和收缩,从而影响精度。高性能机器通常都有更好的热管理系统。

- 主轴精度: 主轴的跳动和旋转稳定性直接决定了车削的圆度和表面光洁度。

- 工具和夹具(工具因素)

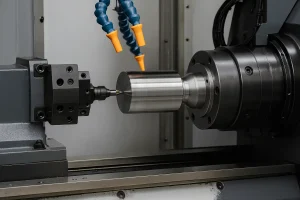

- 工具磨损: 切削工具在加工过程中会逐渐磨损,导致切削力变化和尺寸偏移。定期检查和更换刀具至关重要。

- 工具悬挂: 刀具从转塔上伸出的长度越长,其刚性就越低,更容易产生振动和偏差,从而影响精度。根据我的经验,最好使用尽可能短的悬伸。

- 夹紧力: 必须牢牢夹住工件。夹紧不足会导致工件在切割过程中移动,而用力过大则会导致工件变形。

- 材料和切割参数(工艺因素)

- 材料特性 不同的材料具有不同的硬度、强度和导热性,所有这些都会影响切削过程。例如,加工不锈钢比加工铝合金更具挑战性。

- 切割参数 切削速度、进给量和切削深度是平衡效率和精度的关键。一般来说,为了达到高精度,我们使用较浅的切削深度和较低的进给速度。

- 编程与环境(软件与环境因素)

- 数控程序: 好的程序会考虑上述所有因素,并采用补偿和多道精加工等策略来确保精度。

- 环境温度: 恒定的车间温度有助于减少热膨胀对机器和工件的影响。

3.可达到的精度范围:实用参考

在理想条件下,高精度数控车床可以实现非常严格的公差。以下是我根据使用常见材料和标准机床的经验得出的参考范围(以 ISO 2768-1 为例):

| 精度等级 | 典型应用 | 尺寸公差(毫米) |

| 精美 | 航空航天、医疗设备、精密仪器 | ±0.01 ~ ±0.02 |

| 中型 | 汽车零部件、通用机械零部件 | ±0.05 ~ ±0.1 |

| 粗 | 结构件、非精密部件 | ±0.2 ~ ±0.5 |

导出到工作表

需要注意的是,这些值只是一个参考值。 在我的项目中,通过选择高刚性机床、使用高精度刀具和优化切削参数,我成功地将一些复杂零件的尺寸公差控制在 ±0.005 毫米以内。但请记住,追求更高的精度通常意味着更高的成本和更长的加工时间。

4.案例研究:准确性如何影响项目

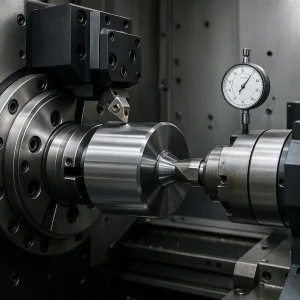

- 案例 1:医疗器械轴承

- 项目要求: 尺寸公差为 ±0.01mm,圆度要求极高。

- 我的方法 我使用了一台瑞士制造的高精度车铣加工机床,并使用精密陶瓷刀具进行多道精加工。为确保一致性,我每加工十个零件就用坐标测量机(CMM)进行一次抽查,以调整刀具磨损情况。

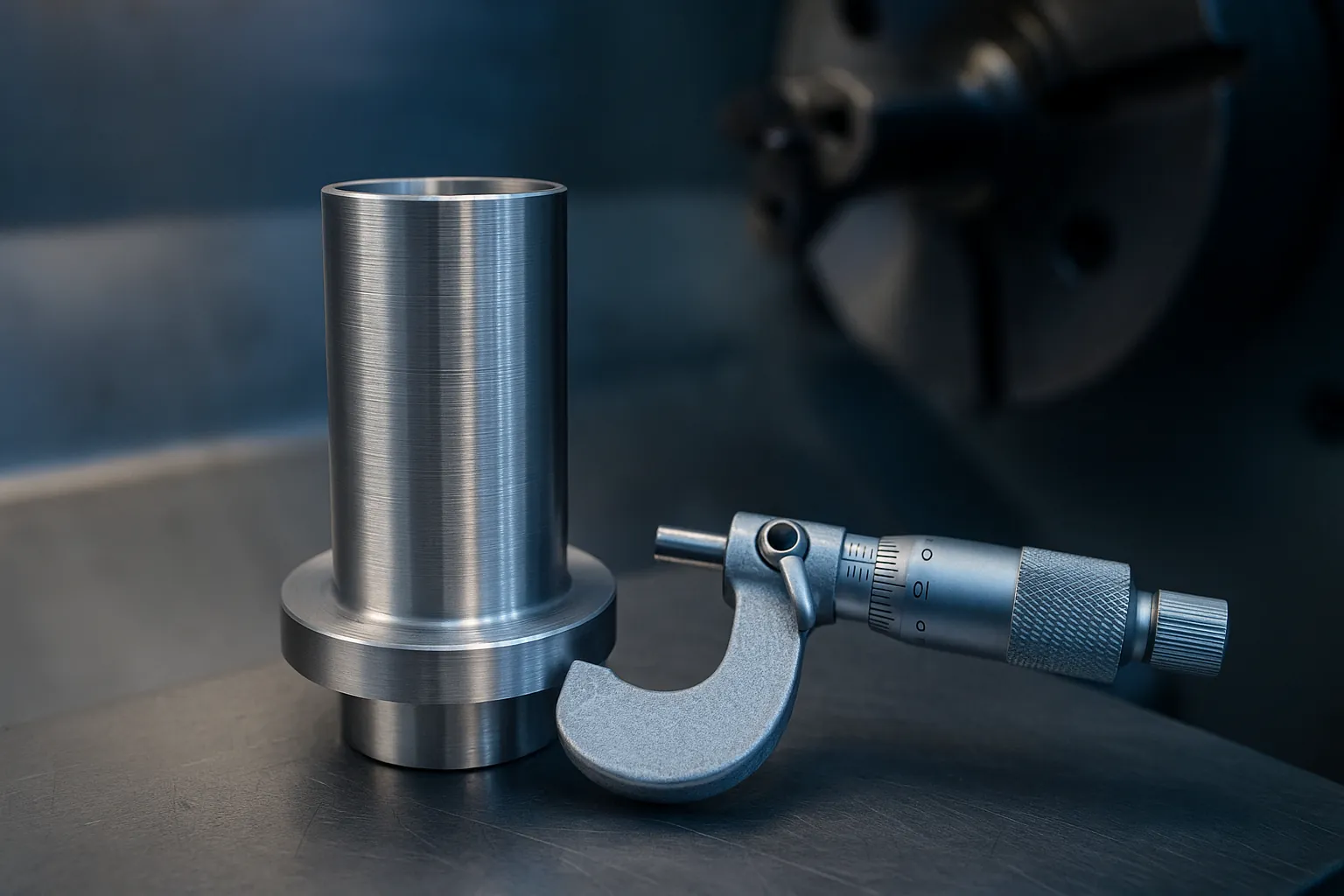

- 案例 2:通用机械轴套

- 项目要求: 批量生产时,尺寸公差为 ±0.05mm。

- 我的方法 我选择了一台标准数控车床,使用硬质合金刀具。我在程序中设置了合理的切削参数,并通过首件检验和定期过程抽查来确保批量生产的质量。由于公差相对较小,我可以提高切削速度,在保证质量的同时提高生产效率。

5.结论和我的建议

数控车削的精度潜力巨大,但它不是一个单一的数字。它是多种因素综合作用的结果,包括机床性能、刀具选择、切削工艺和操作员经验。在开始任何新项目时,我的建议是:

- 明确要求: 彻底了解设计图纸上的公差要求;这将决定你需要达到的精度水平。

- 做出正确的选择 根据精度要求,选择最合适的机床、工具和夹具。不要盲目追求最高规格的设置。

- 追求卓越: 在实际加工过程中,持续监控刀具磨损和热变化,并进行必要的补偿和测量。

正确的选择和严格的流程可确保您的数控车削项目达到精度要求,同时兼顾成本和效率。

郑立伟是一名高级数控机床技师,拥有超过 15 年的工作经验。他擅长精密零件加工和工艺优化,在航空航天和医疗器械等多个行业拥有丰富的实践经验。

[免责声明:本文仅供参考,不构成专业工程或加工建议。在进行任何具体项目之前,请务必咨询有资质的工程师或专业人员。]