在铝的所有表面处理方法中,阳极氧化是其中之一。 最强大、最通用的技术.它不仅能增强耐腐蚀性和表面硬度,还能通过染色提供多种金属色彩。然而,工程师和设计师提出的最常见、最关键的问题之一是: 阳极氧化的实际使用寿命有多长?

答案不是一个固定的数字,它取决于多种因素,包括阳极氧化类型、涂层厚度、环境和维护方法。

是什么决定了阳极氧化的寿命

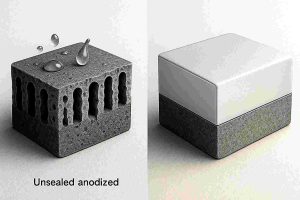

必须明白,阳极氧化的基本原理是 不是涂层 应用于铝--它是一种 电化学转换过程.在这一过程中,铝的表面会与电解槽中的氧气发生反应,形成一种 "氧化铝"。 整体层 氧化铝 (Al2O3).

这种氧化膜在化学上 与基体金属连为一体这意味着它不会像油漆或传统电镀那样剥落或剥落。

有几个关键因素会对阳极氧化表面的耐久性产生重要影响:

| 系数 | 说明 | 对寿命的影响 |

| 氧化物厚度 | 较厚的涂层可提供出色的物理屏障。 | 直接增加 寿命长。 |

| 密封质量 | 专业密封可防止水分和盐分渗入毛孔。 | 关键 以实现长期耐腐蚀性。 |

| 合金成分 | 硅或铜含量过高会降低薄膜的均匀性。 | 减少 整体耐用性。 |

| 表面处理 | 蚀刻和抛光步骤会影响薄膜的附着力和结构。 | 确定 均匀的涂层稠度。 |

| 环境 | 湿度 紫外线 辐射、酸雨和盐暴露。 | 加速 自然退化。 |

| 机械磨损 | 磨损、摩擦或撞击会局部侵蚀氧化物。 | 缩短 当地的寿命。 |

一般来说 加厚并适当密封 涂层在温和的环境中可持续使用几十年而不会出现明显的退化。

三维可视化对比未密封的多孔阳极氧化表面和完全密封的阳极氧化防腐层。

阳极氧化的类型及其使用寿命

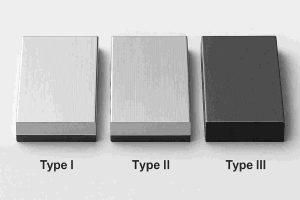

根据 MIL–A–8625F 按照标准,阳极氧化主要分为三种类型。每种类型都具有不同的性能特点和相应的使用寿命。

I 型、II 型和 III 型阳极氧化对比--说明涂层厚度和耐用性的差异。

类型 I - 铬酸阳极氧化

-

厚度 2.5-7.5 μm

-

特点 超薄、高柔性薄膜,尺寸变化极小。

-

保护: 基本耐腐蚀性。

-

典型寿命: 5-15 岁月

-

应用: 航空航天和精密装配(尺寸控制至关重要)。

类型 II - 硫酸阳极氧化

-

厚度 5-25 μm

-

特点 成本效益高,易于染色,是装饰外观的理想选择。

-

保护: 良好的耐腐蚀性和耐磨性。

-

典型寿命: 10-30 年(很大程度上取决于密封性和环境)。

-

应用: 建筑面板、消费电器和电子产品外壳。

类型 III - 硬质阳极氧化(硬涂层)

-

厚度 25-100 μm

-

特点 异常坚硬 (HV 400-600),具有最大的耐磨性和耐腐蚀性。

-

保护: 即使在严酷和苛刻的条件下也表现出色。

-

典型寿命: 30-60 年或更长

-

应用: 工业、汽车、船舶和军用部件。

摘要 I 型优先考虑精度;II 型兼顾外观和成本;III 型的设计可在要求苛刻的应用中实现最大的耐用性。

测试标准和性能数据

在工业领域,阳极氧化的预期寿命是通过加速测试标准严格评估的:

| 测试方法 | 标准 | 测试条件 | 性能指标 |

| 盐雾测试 | ASTM B117 | 35∘C, 5% 氯化钠 解决方案 | 小时内无基底金属腐蚀 |

| 耐湿性 | ISO 9227 | 95% RH, 40∘C | 色彩和光泽保持 |

| 紫外线老化试验 | ASTM G154 | UVA-340 灯 | ΔE 换色 |

| 耐磨性 | ASTM D4060 | CS-17 车轮、 1000 g 负荷 | 体重减轻 毫克 |

性能基准: A 标准 25 μm 第二类涂层通常可承受 500-1000 而 III 型涂层的耐盐雾时间通常超过 10 小时。 3000 小时--这一性能水平相当于数十年的户外服务。

不同环境中的寿命

| 环境 | 推荐类型 | 预期寿命 | 说明 |

| 室内(干燥、稳定) | 第二类 | 40-50+ 岁月 | 只需最低限度的维护。 |

| 室外(一般接触) | 第二类/第三类 | 20-40 岁月 | 强烈建议定期清洁。 |

| 工业(污染、酸性) | 第三类 | 30-50 岁月 | 在接触化学物质的情况下,要求具有很高的耐用性。 |

| 海洋(盐雾) | 第三类 | 40-60+ 岁月 | 必须使用高质量的密封或涂蜡表面。 |

| 航空航天/精密部件 | 第一类 | 5-15 岁月 | 使用寿命取决于尺寸精度要求。 |

实地数据证实 早在 $ (text{1970}$s)时代安装的阳极氧化建筑面板在经历了超过 100 年的时间后,仍能保持完好无损。 40 年。与此相反,在侵蚀性较强的沿海地区,未经密封或维护不善的铝材会在数年内出现明显的粉化或点蚀。 10 年。

降解和老化机制

随着时间的推移,即使是最高质量的阳极氧化层也会发生缓慢的变化。主要的降解机制包括

-

吸湿性 密封性差的涂层会吸水,导致失去光泽或轻微膨胀。

-

紫外线褪色: 有机染料会在以下条件下分解 紫外线 曝光,导致颜色偏移或褪色。

-

点蚀: 盐分和污染物会渗入开放的孔隙,造成局部腐蚀。

-

磨料磨损: 滑动接触或灰尘会使氧化层逐渐变薄,露出基底金属。

硬质阳极氧化(III 型)由于其致密无孔的结构,可大大延缓这些影响。

延长使用寿命的工程建议

-

规定足够的厚度: ≥10 μm 室内 ≥20 μm 用于户外、 必须 ≥40 μm 用于航海或工业用途。

-

使用高质量的密封件: 醋酸镍或 聚四氟乙烯 密封可将抗盐雾性能提高达 50%.

-

避免电化学腐蚀: 使用非金属垫片将铝与铜或钢隔离。

-

定期清洁: 中性洗涤剂和软布有助于清除沉积物。

-

重新密封老化的表面: 热水重新密封可以恢复表面完整性并延长使用寿命。

如果设计和保养得当,阳极氧化铝的功能和表面效果可以保持半个世纪或更久。

真实案例

-

建筑 许多 $ (text{1970}$s)时期的阳极氧化外墙在使用后仍然呈现出干净的金属表面。 45 年的接触时间。

-

汽车与机械: 硬质阳极氧化活塞和液压缸经过数百万次循环后仍能保持性能。

-

航海设备: 双密封 III 型外壳可承受超过 4000 小时的盐雾测试--大致相当于 40-50 年的实际情况。

这些例子表明,阳极氧化的使用寿命是 非理论假设;几十年的工业经验证明了这一点。

阳极氧化与其他表面处理的比较

| 表面处理 | 典型使用寿命 | 耐腐蚀性 | 耐磨性 | 环境影响 |

| 阳极氧化(III 型) | 30-60 岁月 | ★★★★★ | ★★★★★ | 无毒,不含重金属 |

| 镀镍铬 | 10-20 岁月 | ★★★★ | ★★★★ | 含有重金属 |

| 粉末涂层 | 10-15 岁月 | ★★★ | ★★★ | 随着时间的推移可能会剥落或开裂 |

| 阳极氧化 + 透明密封胶 | 40-70 岁月 | ★★★★★ | ★★★★★ | 卓越的全方位保护 |

阳极氧化技术集使用寿命长、硬度高和环保安全于一身,因此它是 首选 用于保护铝材。

结论

阳极氧化铝的使用寿命从 10 超过 60 年,取决于其类型、厚度和维护情况。与油漆或电镀不同的是,阳极氧化不仅仅是在表面涂上一层油漆或电镀。从根本上改变其结构.

通过适当的密封和定期保养,阳极氧化部件可以世世代代地保持其功能性和美观性。

对于寻求耐用、可持续和美观一致的铝表面处理的制造商和工程师来说,阳极氧化仍然是长期性能和保护的黄金标准。

如果您想提高铝制部件的使用寿命和外观、 立即联系我们的表面处理专家-我们将帮助您为下一个项目选择合适的阳极氧化类型和规格。