在数控加工中,表面光洁度描述的是零件在切割、打磨或抛光后留下的微观纹理。

它直接影响部件的性能--摩擦力、耐磨性、密封能力、疲劳强度,甚至视觉外观。

每个刀具路径和切削运动都会留下细微的痕迹,形成以微米为单位的峰谷。

表面越光滑,不平整的地方越少,通常就能更好地进行装配,提高耐腐蚀性和耐用性。

典型值范围为 Ra 3.2 µm 用于一般机械加工,以 Ra 0.8 µm 或更细,用于密封或精密表面。

什么是表面处理

表面光洁度,有时也称为表面纹理,是指材料表面的小尺度不规则之处。

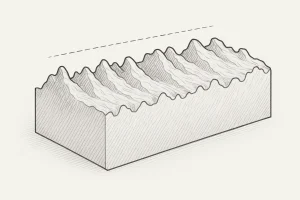

它包括三大要素粗糙度, 波和 安放-它们共同确定了整体地形。

- 粗糙度:切割过程中产生的细微不规则。

- 波浪度:由振动或变形引起的较大起伏。

- 铺设:加工路径产生的主要图案方向。

加工表面轮廓的三维技术草图,显示峰值、谷值和平均线,用于粗糙度评估。

这些综合因素决定了机加工部件的功能和美观质量。

表面光洁度在加工中的重要性

表面光洁度几乎影响部件的所有性能方面。

- 配合和尺寸精度 - 光滑的表面可确保正确的配合和严格的公差控制。

- 摩擦和磨损 - 降低粗糙度可最大限度地减少摩擦,延长零件寿命。

- 抗疲劳性 - 光滑的轮廓消除了可能导致裂纹的应力集中点。

- 润滑和密封 - 适当的表面纹理可提高流体保持力和密封可靠性。

- 涂层附着力 - 均匀的纹理可促进涂层和镀层的均匀性。

对于航空航天、医疗和模具制造等高精密行业来说,表面光洁度直接关系到可靠性、成本效益和产品寿命。

如何测量表面光洁度

表面粗糙度测量对表面的高度变化进行量化,生成粗糙度数值。

常用的测量方法主要有三种:

- 接触式轮廓仪 - 测针穿过表面并记录垂直偏差,以计算 Ra、Rz 和 RMS。

- 光学测量 - 激光或白光干涉仪等非接触式系统可快速无损地捕捉表面轮廓。

- 比较方法 - 操作员可将工件与标准参考板或试样进行比较,以便在生产车间进行快速检测。

现代车间通常使用接触式轮廓仪,因为它们兼顾了精度、成本和校准的简便性。

表面粗糙度参数和符号

表面光洁度由几个关键参数和技术图纸中使用的标准化符号来定义。

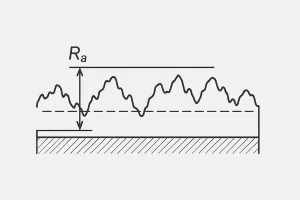

技术图表说明如何测量加工表面轮廓的 Ra(算术平均粗糙度)。

Ra - 算术平均粗糙度

表示表面峰谷与平均线的平均偏差。

- 铣削或车削:Ra ≈ 3.2 µm

- 精细研磨:Ra ≈ 0.8 µm

- 抛光:Ra ≤ 0.2 µm

Rz - 十点高度

表示取样长度内五个最高峰和五个最深谷之间的平均差。

它对评估密封和轴承表面特别有用。

RMS - 均方根粗糙度

与 Ra 相似,但极端峰值和谷值的权重更大。

常用于航空航天和光学表面评估。

平整度和波浪度

平整度描述的是表面上的主要图案方向,而波浪度代表的是机器或工具振动造成的较大的周期性偏差。

表面粗糙度换算表

不同地区和标准对表面光洁度的表述不同。

使用最广泛的是 ISO 1302 和 ASME B46.1根据 Ra 值和等级号对表面进行分类。

| Ra (µm) | Rz (µm) | 典型加工工艺 |

|---|---|---|

| 12.5 | 50 | 粗车/粗铣 |

| 6.3 | 25 | 半精加工 |

| 3.2 | 12.5 | 一般精加工 |

| 1.6 | 6.3 | 精密车削 |

| 0.8 | 3.2 | 精细研磨 |

| 0.4 | 1.6 | 超级精加工 |

| 0.2 | 0.8 | 抛光 |

| ISO 等级 | Ra (µm) | 流程示例 |

|---|---|---|

| N1 | 0.025 | 光学镜面 |

| N4 | 0.2 | 抛光部件 |

| N6 | 0.8 | 精细研磨 |

| N8 | 3.2 | 一般机械加工 |

| N10 | 12.5 | 崎岖的转弯 |

| N12 | 50 | 铸件表面 |

Ra 和 N 级符号可以互换;例如,Ra 1.6 µm ≈ N6。

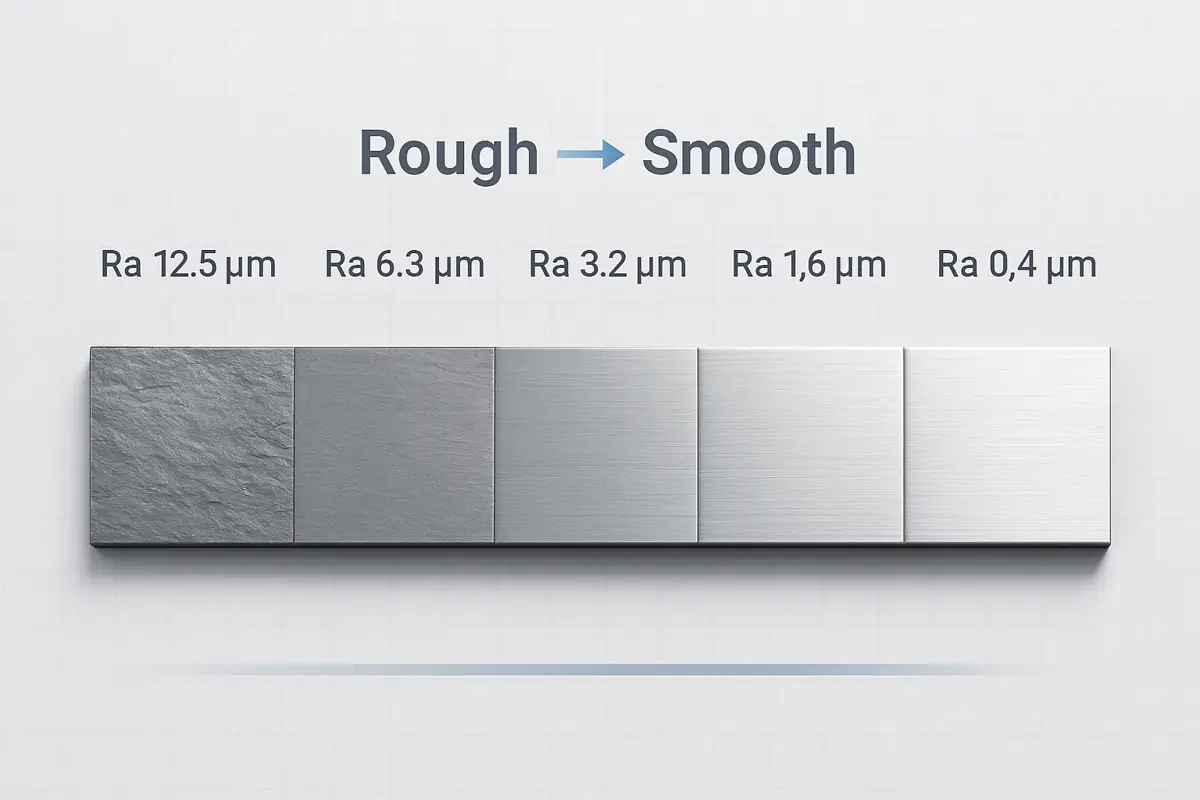

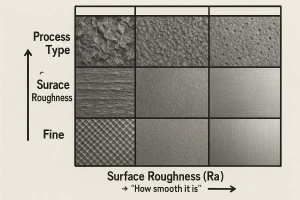

表面光洁度的视觉比较

仅凭粗糙度数值并不总能表达视觉或触觉上的差异。

比较加工工艺类型和相应的表面粗糙度 (Ra) 级别(从粗加工到精加工)的直观图表。

直观的比较有助于工程师和买家快速了解每个级别所代表的意义。

| 完成级别 | Ra (µm) | 视觉外观 | 典型流程 |

|---|---|---|---|

| N12 - N10 | 50 - 12.5 | 明显的工具痕迹,粗糙的纹理 | 崎岖的转弯 |

| N9 - N8 | 6.3 - 3.2 | 图案均匀,手感略粗糙 | 一般机械加工 |

| N7 - N6 | 1.6 - 0.8 | 表面光滑,纹路清晰可见 | 精细研磨 |

| N5 - N4 | 0.4 - 0.2 | 明亮、反光 | 抛光或珩磨 |

| N3 - N1 | ≤ 0.1 | 镜面效果 | 精密抛光 |

影响表面光洁度的因素

加工表面的质量取决于许多相互影响的变量。

- 刀具几何形状和磨损

- 切削速度和进给量

- 工件材料硬度

- 润滑和冷却条件

- 机器振动和夹具刚性

例如,提高进给速度通常会增加粗糙度,而冷却液不足则会导致边缘堆积和撕裂,从而损害加工质量。

表面光洁度与表面粗糙度

表面粗糙度是表面光洁度的可测量部分,使用 Ra 和 Rz 等参数量化微小的不规则。

表面光洁度则是一个更宽泛的术语,包括粗糙度、波浪度和铺设方向,描述了完整的表面纹理。

两个部件可以具有相同的 Ra 值,但如果它们的平整度或波浪度不同,其质地和功能也会不同。

这种区别确保了设计图纸既能说明定量参数,又能说明纹理特征。

结论

表面光洁度是衡量加工质量的重要指标。

它决定了零件的配合、移动、密封和承受负荷的能力。

通过优化切削参数、刀具几何形状和冷却策略,制造商可以高效、经济地实现目标光洁度。

在设计阶段及早设定切合实际的完工要求,可以更好地控制成本并保持性能的一致性。

向我们的工程团队索取报价。

上传您的图纸,以便快速进行工程审查和报价。