在工程图纸、报价单和日常加工交流中,"攻丝孔 "和 "螺纹孔 "这两个术语经常被使用,好像它们的意思是一样的。对于铝制零件、标准螺纹尺寸和大批量生产来说,这种说法很少会造成实际问题,而且攻丝通常被认为是默认的加工方法。

然而,一旦材料转向不锈钢、钛或高强度合金,或者设计涉及深盲孔、精密装配或高价值定制零件时,螺纹成形方法的选择就变得至关重要。工具破损风险、废品率、周期时间和零件总成本都会受到攻丝或其他螺纹方法的直接影响。

因此,真正的问题不仅是 "这两个术语有什么区别",而是攻丝孔和螺纹孔在工艺行为、尺寸控制、连接设计和实际加工选择方面有什么真正的不同。

螺纹孔

在为数控生产选择攻丝方法之前,首先必须了解攻丝孔在生产中的真正含义。

什么是螺纹孔?

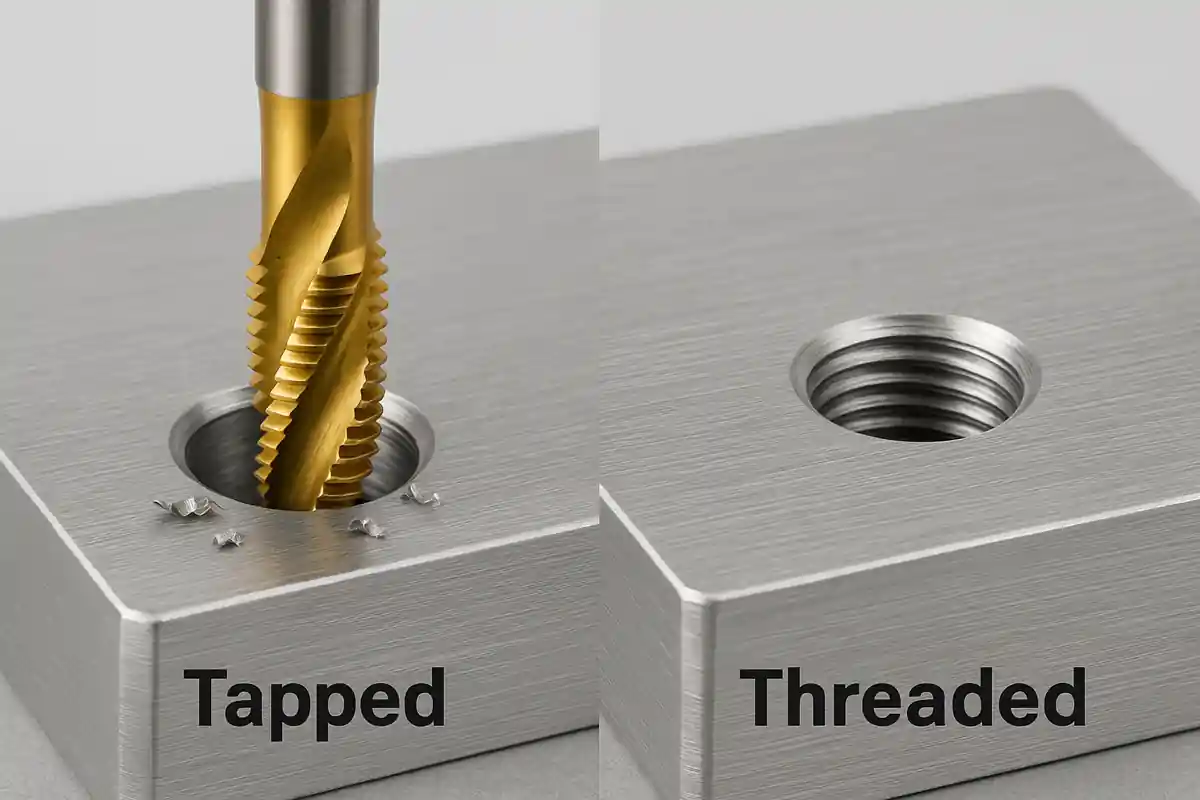

攻丝孔是通过使用丝锥直接在预钻孔内切割或形成内螺纹而形成的。在此过程中,丝锥去除材料或使其塑性变形,从而在一次操作中产生螺纹轮廓。从制造的角度来看,攻丝孔描述的是一种特定的加工动作,而不是最终的结构结果。就功能而言,完成后的特征仍然是能够与螺钉或螺栓配合的标准内螺纹。

攻丝工具

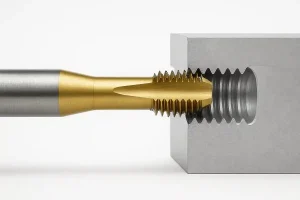

攻丝依靠丝锥作为主要切削工具,包括机用丝锥、手用丝锥和成型(滚动)丝锥。该操作还需要适当大小的钻头来钻出丝锥孔,以及倒角工具来准备切口。在数控机床上,通常使用刚性攻丝系统或专用攻丝夹头来同步主轴旋转和进给。

攻丝孔的优点

- 每个孔的循环时间非常短

- 非常适合自动化大批量生产

- 与其他穿线方法相比,工具成本低

- 成熟和广泛的标准化流程

- 与常见公制螺纹尺寸的兼容性极佳

攻丝孔的局限性和风险

- 对材料硬度高度敏感(不锈钢和钛的破损风险高)

- 深盲孔排屑不畅

- 丝锥断裂往往导致整个部件报废

- 切割后无法微调螺纹尺寸

- 刀具磨损在难加工材料中迅速增加

丝锥孔尺寸与公称螺纹尺寸对比

一个关键但经常被误解的问题是,丝锥孔直径并不等于公称螺纹尺寸。螺纹加工前必须选择正确的丝锥钻头尺寸。例如,M6 螺纹的丝锥孔不需要 6 毫米的钻头,通常需要 5 毫米左右的钻头。

如果丝锥孔过大,螺纹啮合就会不足,导致强度降低和剥离风险。如果太小,切削力会急剧增加,加速工具磨损,大大增加丝锥断裂的几率。因此,正确的丝锥孔尺寸直接决定了螺纹的完整性和报废风险。

螺纹孔

从制造的角度来看,一旦明确了螺纹孔的概念,下一步就是要了解工程师在实际制造中使用的不同方法。

什么是螺纹孔?

螺纹孔不是一种加工方法,而是对最终几何结果的描述。任何包含能与紧固件配合的标准螺旋内螺纹的孔都可定义为螺纹孔。无论螺纹是通过攻丝、螺纹铣削、单点内车或安装螺纹插件加工而成,其结果仍然是螺纹孔。从这个意义上说,该术语描述的是结果,而不是过程。

用于制造螺纹孔的工具和方法

螺纹孔可以使用丝锥、数控加工中心上的螺纹铣刀、车床上的内螺纹工具或螺纹刀片(如 Helicoil 和 Keensert)来加工。每种方法在灵活性、强度和控制方面都有不同的优势。

螺纹孔的优点

- 灵活的制造方法(铣削、车削、镶嵌)

- 在深孔和硬质材料中的稳定性大大提高

- 数控补偿器可对螺纹配合进行微调

- 降低高价值部件的灾难性报废风险

- 提高精密和安全关键组件的长期可靠性

螺纹孔的缺点

- 模具和编程成本较高

- 每孔加工时间更长

- 更加依赖机器刚性和操作员经验

- 对于产量大、成本敏感的产品而言,经济性较低

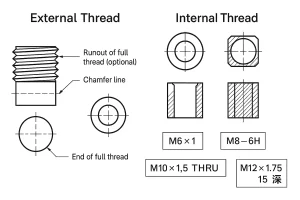

螺纹孔符号和图纸标注

在工程图纸上,螺纹孔使用标准的标号来标识,如 "M6 × 1 "或 "M8 - 6H"。字母 "M "表示公制螺纹,数字表示公称直径,第二个数字表示螺距,公差等级表示螺纹精度。附加注释如 "THRU "或深度值通常用于通孔或盲孔。需要注意的是,这些符号定义的是螺纹几何形状和公差,而不是具体的加工方法。

攻丝孔与螺纹孔的主要区别

在明确了攻丝孔和螺纹孔的定义后,现在可以更系统地评估这两种概念之间的实际工程差异。

概念层面的差异

攻丝孔指的是一种特定的制造工艺,而螺纹孔指的是最终的螺纹结构。攻丝孔是制造螺纹孔的一种方法,但螺纹孔并不一定源于攻丝。

加工路径的差异

攻丝在一次连续操作中形成螺纹。另一方面,螺纹孔可以通过多种方法加工,如螺纹铣削或内车削,这些方法可以更渐进地去除材料。

材料适应性的差异

攻丝在铝、黄铜和低碳钢中的表现非常出色,但在不锈钢、钛和高温合金中就会变得很危险。螺纹铣削和车削更能适应这些难加工的材料。

深孔风险的差异

对于浅孔,这两种方法都相对稳定。在深盲孔中,攻丝过程中的切屑堵塞会使刀具断裂的概率急剧上升,而螺纹铣削的稳定性要好得多。

精度调整的差异

攻丝螺纹切割后基本上是固定的,而螺纹铣削孔可通过数控补偿进行尺寸微调。

成本差异和报废风险

攻丝的单孔制造成本最低,但在困难条件下产生灾难性废品的风险较高。螺纹铣削的单孔成本较高,但可大大降低零件全损的可能性。

使用螺纹孔和自攻孔的连接设计差异

在实际装配中,内螺纹用于几种典型的连接配置。每种连接类型在承载能力、装配寿命、材料兼容性和长期可靠性方面都有很大不同。因此,它们对加工工艺和结构设计的要求也大不相同。

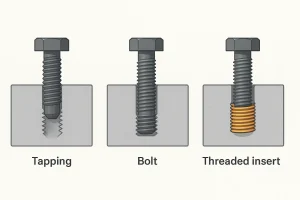

基材中的直接内螺纹

这是最常见、成本最低的连接方法,通常用于低负载、轻量化和成本敏感型设计。内螺纹直接在铝、低碳钢或黄铜等基体材料中形成,无需引入额外的组件。结构简单,装配效率高,制造成本最低。

但是,基础材料螺纹的耐磨性有限。在频繁装配和拆卸的情况下,螺纹剥离的风险会增加,而且连接强度在很大程度上取决于基体材料本身的强度。因此,这种方法不适合高负荷或高可靠性的应用。

带螺栓连接的标准螺纹孔

这是迄今为止在机械结构中应用最广泛的连接方法,涵盖了大多数一般工业应用。它既适用于通孔,也适用于盲孔,并可与不同强度等级的紧固件结合使用。

这种连接方式具有稳定的强度、广泛的适用性和久经考验的长期可靠性。它常用于机器框架、支撑结构、传动部件和标准工业组件,是大多数工程设计的默认选择。

带螺纹插件的螺纹孔

当基体材料较软、装配频率较高或负载水平较大时,仅依靠基体材料螺纹往往无法满足长期可靠性要求。在这种情况下,可在螺纹孔内安装螺纹插件(如 Helicoil 或 Keensert)来加强连接。

这种解决方案尤其适用于铝合金、镁合金、高循环装配环境以及高负荷或安全关键型结构。螺纹镶件可显著提高耐磨性、抗拉强度和长期稳定性。同时,它们也对孔的精度、同轴度和安装过程控制提出了更高的要求。

何时使用攻丝,何时使用其他螺纹加工方法

在实际工程实践中,选择螺纹加工方法的依据并不是能否加工出螺纹,而是特定工艺是否真正符合材料特性、孔的几何形状、公差要求、产量和零件的整体价值。不同的螺纹加工方法服务于不同的制造目标--有些方法优先考虑效率和成本,而有些方法则强调安全性、稳定性和长期可靠性。

何时选择攻丝孔

当工件由铝合金、黄铜或低碳钢等易于加工的材料制成时,攻丝仍然是最有效、最经济的内螺纹加工方法。在孔深适中、排屑性能良好的条件下,攻丝的稳定性通常很高,工具磨损小,丝锥断裂的风险低。

在中大批量自动化数控生产中,攻丝在周期时间和单位成本方面具有明显优势。因此,它仍被广泛用作标准支架、电子外壳、钣金件、铝结构件和一般工业紧固件的默认解决方案。

首选攻丝孔的典型条件包括

-

铝、黄铜和低碳钢等柔软且易于加工的材料

-

孔深适中,通常不属于深盲孔

-

良好的排屑性能和简单的孔结构

-

中到高产量,对周期时间和单位成本非常敏感

何时优先选择螺纹孔(螺纹铣削、车削或镶件)

一旦材料转变为不锈钢、钛、热处理钢或高温合金,攻丝的相关风险就会显著增加。尤其是在深盲孔、小直径深孔或排屑受限的结构中,丝锥断裂的概率会急剧上升。在这种情况下,如果丝锥断裂,零件往往无法复原,从而导致全部报废。

在这些条件下,螺纹铣削和单点内螺纹加工具有更高的工艺可控性。由于材料去除是逐步进行的,而且可以通过数控补偿来微调螺纹尺寸,因此螺纹的一致性和可靠性得到了极大改善。在涉及软基材料或重复装配的应用中,螺纹刀片可进一步提高耐磨性和连接强度。

应首选螺纹孔的典型条件包括

-

不锈钢、钛、热处理钢和高温合金等硬质或难加工材料

-

复杂的孔几何形状,如深盲孔或小直径深孔

-

高精度和严格的装配公差要求

-

无法接受废品成本的高价值部件

典型数控加工应用

数控攻丝的典型应用

-

电子机箱和外壳

-

标准支架和安装板

-

带螺纹的钣金件

-

铝和低碳钢的大批量紧固功能

-

消费电子产品和一般工业部件

螺纹铣削的典型应用

-

航空结构件和发动机部件

-

医疗设备和手术器械

-

精密自动化和机器人组件

-

不锈钢和钛合金深盲孔

-

复杂角度或多轴螺纹特征

随着五轴加工技术的不断普及,螺纹铣削在空间受限的几何形状和复杂的航空航天级结构中的优势日益凸显。

结论

螺纹孔描述的是一种结构结果,而攻丝只是制造螺纹孔的最常见方法。螺纹设计和加工选择的真正成功并不取决于孔是否有螺纹,而是取决于材料类型、孔深、破损风险、成本结构和长期可靠性。在设计阶段选择正确的螺纹加工方法是平衡效率、质量和制造风险的关键。

如果您的项目涉及不锈钢、钛、深盲孔或高价值精密零件,在设计阶段选择正确的螺纹加工方法可以大大降低废品风险和加工成本。 我们的工程团队 可以帮助评估最适合您应用的解决方案。