螺纹是连接两个紧固件的基本工具。从翱翔天际的航天飞行器到深海中的石油钻井平台,到处都能看到螺纹的身影。它是现代工业装配、动力传输和流体密封的基石。.那么,螺纹究竟是如何加工的呢?

本文讨论了螺纹加工的基本原理、核心参数以及目前业内使用的主要制造方法。通过了解这些技术细节,您可以更好地优化设计,确保机械连接的长期可靠性。

什么是螺纹加工?

螺纹加工是一种精密的减法制造工艺,负责将圆柱形或圆锥形工件表面加工成具有特定截面形状的连续螺旋槽。这是通过保持刀具和工件之间严格的螺旋线性同步来实现的。

通过切割、打磨或成型等方法,制造商可以生产出符合精确工程规格的螺纹。这种工艺主要应用于紧固件生产、精密导螺杆系统和高压管道密封。在确定最佳加工方案之前,了解螺纹的核心参数至关重要。

线程的核心参数

作为一种高度标准化的加工工艺,螺纹加工涉及多个参数,必须在生产过程中严格控制。掌握这些参数有助于更好地实现螺纹加工的设计要求,并确保零件的互换性。

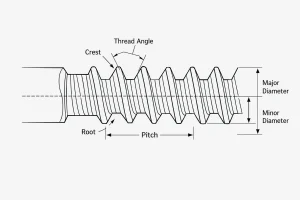

螺纹直径

螺纹直径是一个综合指标,包括大直径、螺距直径和小直径。大直径是用于识别的标称尺寸(如 M10),而螺距直径是确定螺纹配合质量的关键尺寸--表示螺纹厚度等于沟槽宽度的假想直径。小直径直接关系到零件的根部强度和整体拉伸能力。

间距

螺距是相邻螺纹形状上的相应点之间沿螺距线的轴向距离。它是数控编程和刀具选择的最基本参数。在加工循环中,螺距直接决定了轴向进给速度;任何微小的偏差都可能导致累积误差,从而妨碍长螺纹部分的正确装配。

领导

导程是螺纹旋转一圈时的轴向移动距离。对于单头螺纹,导程在数值上等于螺距。而对于多头螺纹,则通过螺距乘以启动次数来计算导程。对于需要每转一圈有特定线性位移的传动系统来说,这一参数至关重要。

螺纹角度

螺纹角定义了螺纹横截面的几何形状。公制标准通常使用 60° 角,而英制标准(惠特沃斯)通常使用 55°。该角度的设计是在切削时材料去除的难易程度、连接的最终承载强度以及自锁能力之间的精心平衡。

方向

方向指定螺纹拧紧的方向,分为右旋和左旋。右旋螺纹是一般紧固的全球工业标准,遵循 "顺时针拧紧 "规则。左旋螺纹用于特定的防松应用或专门的机械联动应用,在这些应用中,标准旋转会导致部件拧松。

螺纹加工类型

螺纹分类的标准多种多样。根据加工表面的位置,螺纹类型主要分为内螺纹和外螺纹,这两种螺纹需要不同的工具和路径策略。

内螺纹

内螺纹又称内螺纹,是一种在孔内壁加工的螺旋结构。常见于螺母、歧管端口、

或机身上的螺纹孔。内螺纹加工适用于需要将螺栓或螺钉固定在坚固部件上的设计,通常需要使用攻丝或内镗工具。

外部螺纹

外螺纹与内螺纹不同,其结构位于圆柱体或圆锥体的外表面。它主要用于螺栓、螺柱和传动轴。

这些工件主要通过车削、模切或滚压加工而成,需要在开始穿线之前精确控制工件的外径。

如何加工螺纹

加工螺纹的方法有多种,但一般都遵循标准化的顺序,以确保螺旋刀具路径的精度。以下阶段代表了生产高质量螺纹零件的典型工作流程。

准备阶段

在开始实际螺纹加工之前,必须将工件加工到正确的预加工尺寸。对于外螺纹,这包括将轴车削到主要直径。对于内螺纹,必须钻出精确的丝锥钻孔。为了保护刀尖和便于装配,在开始时必须进行 45° 的预倒角。

粗加工阶段

粗加工阶段的目标是高效、稳定地去除大部分材料。在数控加工中,可通过多次加工逐步达到所需深度来实现这一目标。通常建议采用 "侧面进给 "策略,以改善排屑效果,降低刀尖的热负荷,防止过早磨损。

后期处理阶段

主切削路径完成后,还要进行最后的精加工,以纠正几何误差并提高表面光洁度。最后一道工序需要使用螺纹量规(如 Go 和 No-Go 量规)进行严格检查,以确保螺距直径和功能配合符合设计公差要求。

螺纹加工方法

选择正确的加工方法对于平衡生产效率和精度至关重要。根据工件的几何形状和材料,通常采用四种主流方法。

螺纹转向

车削螺纹是加工旋转零件最通用的方法。它利用数控车床主轴和刀具进给的电子同步,通过多次加工来制造螺纹。

其核心优势是灵活性极高,可在一台机器上加工多种螺纹规格和轮廓。

螺纹铣削

螺纹铣削利用加工中心上的三轴联动装置进行螺旋插补。它是大型非对称零件或钛等难切削材料的理想选择。

由于工具比孔小,因此安全性高,而且与传统方法相比,它的根部质量更好。

攻丝

攻丝是加工标准内螺纹最有效的方法,尤其是 M12 以下的孔。这包括使用丝锥在预钻孔内切割或挤压螺纹。

现代机器使用刚性攻丝技术实现高速生产,使其成为大规模生产的主要选择。

模具穿线

模具穿线主要使用模具在圆柱体的外表面进行成型切割。

虽然它缺乏数控车削的灵活性,但仍然是生产标准紧固件或在现场进行手工修理和管道螺纹加工的一种快速有效的方法。

螺纹设计考虑因素

正确的设计可以大大降低加工难度,延长零件寿命。通过优化螺纹特征的几何细节,制造商可以防止工具故障并提高装配性能。

提供线程缓解: 一定要在螺纹末端设计一个泄压槽或 "底切",特别是在外螺纹与肩部相接处。这样可以防止工具在高速退出时发生碰撞,并确保配合零件可以完全拧紧在轴肩上。

优化盲孔深度: 对于盲孔中的内螺纹,总孔深应比有效螺纹深度至少大 2 到 3 个螺距。这将为切屑积聚提供必要的存储空间,防止丝锥在加工过程中触底和断裂。

导入倒角: 螺纹起始处的 45° 倒角对高质量生产至关重要。它有助于装配对齐,保护第一道螺纹免受冲击损坏,并减少进刀时刀尖上的初始切削力。

材料和间距匹配: 对于硬度极高的材料,可考虑降低螺纹高度百分比,以降低切削力。对于坚硬的合金,使用较粗的螺距通常可以获得更稳定的加工效果,并减少刀具磨损。

常见问题

螺纹铣削比攻丝快吗?

这取决于具体情况。对于标准深度的小直径(M12 以下),攻丝通常更快,因为它是单进给(single-feed)操作。但是,对于大直径或难以加工的材料(如钛),螺纹铣削的效率要高得多。铣削可提供出色的切屑控制,而且由于刀具比孔小,如果刀具断裂,也更容易拆卸,不像丝锥会永久卡住。

材料硬度对螺纹加工有何影响?

材料硬度直接决定了切削速度和刀具基体的选择。硬度较高的材料会产生较高的热量和切削扭矩,通常需要带有先进涂层的专用硬质合金刀具。在某些情况下,对于硬度超过 50 HRC 的材料,可能需要进行螺纹磨削或硬车削,才能在不影响刀具寿命的情况下达到所需的精度。

为什么需要 Go 和 No-Go 测量仪?

由于螺纹的性能是由螺距直径而不仅仅是大直径决定的,因此目测是不够的。螺纹配合量规可对螺纹配合进行功能测试,确保零件既不会因为太紧而无法装配,也不会因为太松而无法在负载下保持结构完整性。

结论

螺纹加工是精密几何设计和制造技术的结合。该领域的成功取决于对核心参数的掌握、加工顺序的标准化以及对 DFM(制造设计)原则的遵循。通过选择正确的工艺和了解基本的机械原理,制造商可以确保机械可靠性和生产效率。

如果您面临难加工材料或复杂螺纹规格的挑战,欢迎访问 联系我们的技术专家.我们提供定制的工具解决方案和流程优化,帮助您实现更高的螺纹制造精度。