钛合金是航空航天、医疗和高性能汽车行业的关键材料,因为它们具有优异的 强度重量比 和耐腐蚀性。然而,要成功加工这些材料,需要专门的工具和优化的加工工艺,这给工程设计带来了独特而艰巨的挑战。 CNC 策略.本文详细介绍了钛金属加工中的核心问题,并概述了实现效率和精度的实用策略。

什么是钛加工

钛加工涉及对纯钛或其合金进行铣削、车削和钻孔等减法制造工艺。这些工艺是为要求苛刻的应用制造高精度部件所必需的,在这些应用中,材料性能是最重要的。

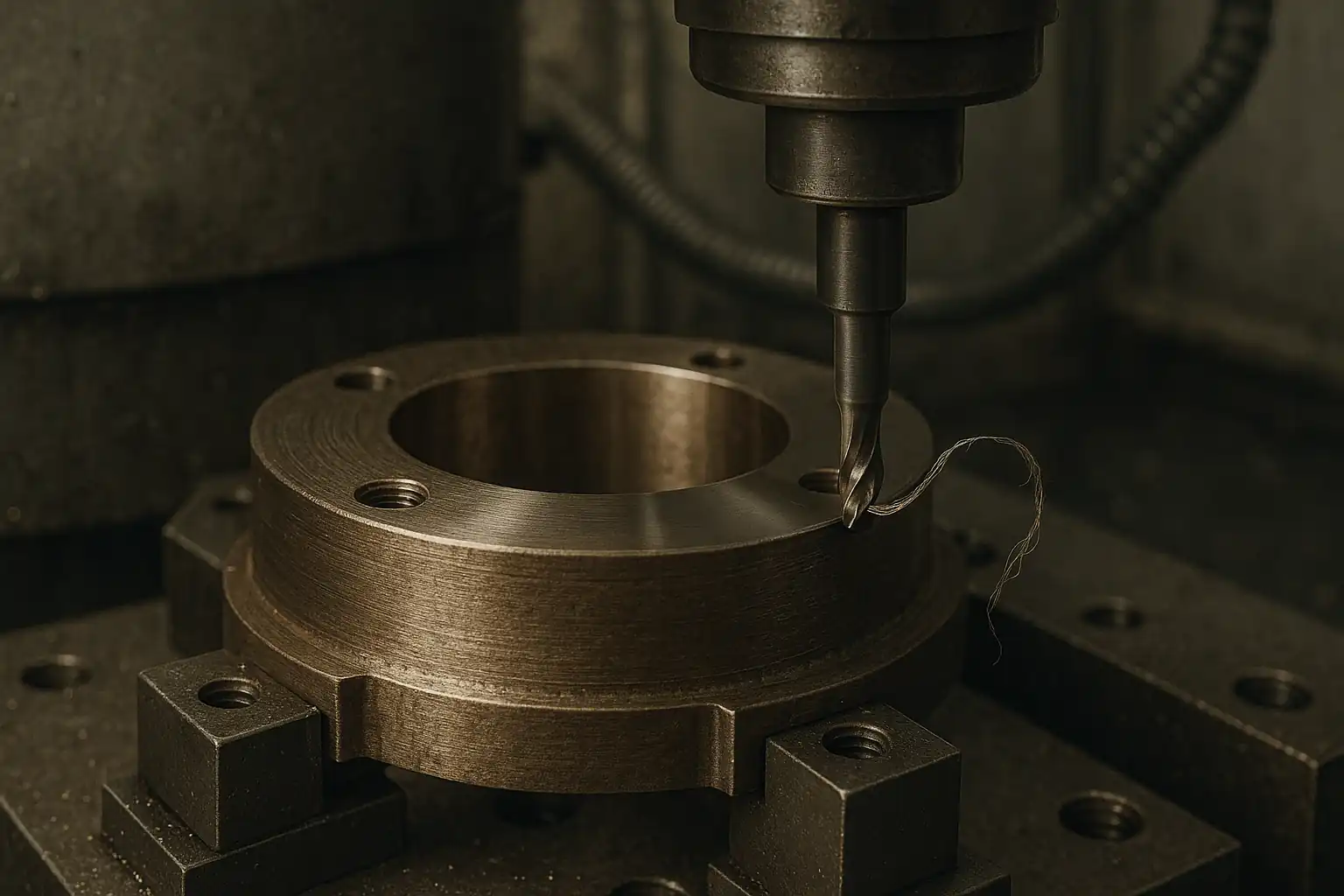

精密铣削的钛合金部件特写,凸显出平滑的加工痕迹和严格的精加工公差。

- 主要目标是按照最终规格对材料进行成型,通常涉及复杂的几何形状和严格的公差(如 ± 0.015 毫米)。

- 加工必须保持材料的完整性,避免出现表面裂纹等缺陷、 阿尔法箱 (硬脆层),以及残余应力过大。

- 合金,如 钛-6Al-4V (5 级,α + β 合金)和 Ti-5Al-2.5Sn (一种 α 合金)是最常见的加工变体,每种变体的加工特性略有不同。

- 由于钛材料的高成本和部件的关键性,工艺可靠性和最低废品率是不容商量的要求。

钛合金的加工策略

| 加工挑战 | 对加工的影响 | 优化战略 | 工程原理 |

|---|---|---|---|

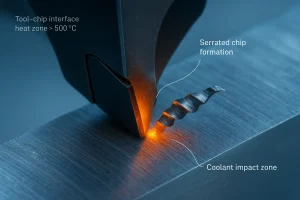

| 低导热性(热量集中) | 刀具-芯片接口处的热量积累会导致刀具尖端快速热软化和磨损。 | 低切割速度 (vₙ) 和 有效冷却/润滑. | 降低发热率,将工具芯片温度保持在临界极限(≈ 500 °C)以下,延长工具寿命。 |

| 化学反应性(粘附性/扩散性) | 刀具严重失效、边缘积聚(BUE)和表面粗糙度差。 | 低切割速度 (vₙ) 和 高润滑性冷却液. | 防止切削温度超过活化临界值(> 500 °C),在此温度下,钛会与 WC 或 Co 等刀具材料发生强烈反应。 |

| 高温下的高强度 | 切削力大,主轴负荷增加。 | 高进料速率 (f) 和 锋利的切割工具. | 较大的切屑厚度可将热量从工具上转移开,并最大限度地减少摩擦接触;锋利的边缘可降低作用力,减少摩擦。 |

| 弹性和 "回弹 | 侧面磨损,尺寸精度差。 | 高进料速率 (f) 和 正耙角工具. | 较厚的切屑和正耙几何形状减少了弹性恢复和摩擦,提高了公差控制(± 0.01 毫米)。 |

| 分段式(锯齿状)芯片形成 | 循环切削力和刀具刃口的微切削。 | 刚性机器设置, 稳定的夹具和 可控切割速度. | 最大限度地减少周期性芯片分割造成的振动和机械冲击,提高表面完整性。 |

钛加工面临的挑战

钛的物理和化学特性直接转化为车间里长期存在的具体挑战。这些问题直接影响到生产成本、生产周期和最终部件的质量。

切削过程中钛切屑分割的特写视觉效果,突出显示了 Ti-6Al-4V 加工过程中典型的刀具-切屑界面和热效应。

- 刀具快速磨损和灾难性故障: 热量集中和化学磨损机制结合在一起,会导致切削工具极快且不可预测的磨损。刀具寿命可能只有几分钟,因此需要频繁更换刀具,成本高昂。

- 低耐磨性会增加每个零件的刀具成本,并且需要经常中断加工来检查刀具。

- 不可预知的故障会导致部件立即报废,而钛库存的价格又非常昂贵。

- 保持表面完整性和防止污染: 剧烈的热应力和机械应力会损坏加工件的表层。

- 过高的热量会导致局部相变,从而产生硬而脆的物质。 阿尔法箱 这将影响疲劳寿命,需要随后清除。

- 由于 BUE 和侧面磨损,很难达到所需的表面光洁度(通常为 Ra 0.8 µm 至 1.6 µm)。

- 芯片管理: 产生的切屑又热又锋利,容易与自身、工具或工件焊接在一起。

- 排屑不畅导致重切、热量积聚和刀具破损。

- 切屑还会损坏零件的成品表面或污染冷却液系统。

- 高切削力和振动 高材料强度需要较大的力,从而增加了变形的风险、 唠叨 (自激振动),并缩短机床和夹具的使用寿命。

- 必须采用刚性夹具和高动态刚度机床,以尽量减少刀具和工件之间的相对运动。

- 热变形: 在重型铣削过程中,局部热量和低刚度可能会导致薄壁钛零件发生轻微变形。保持稳定的温度和刚性夹具可将这种风险降至最低。

钛切割工具

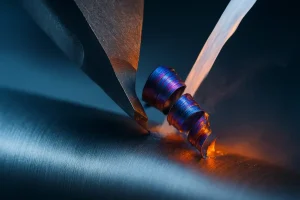

钛合金车削的特写图像,显示切削区附近的蓝色切屑和冷却液应用情况。

选择正确的切削刀具材料、几何形状和涂层是成功高效加工钛的最关键因素。刀具的选择必须考虑到加工过程中的高热和化学反应性。

- 硬质合金等级: 无涂层细粒碳化钨 (WC) 是主要的材料选择。钴含量较高的特定牌号(约 10% 至 12%)具有韧性,可抵抗钛常见的机械冲击和热疲劳。

- 硬质合金必须具有较高的热硬度和横向断裂强度。

- PVD 涂层氮化钛(TiAlN)或氮化铝(AlTiN)可作为隔热层提高性能,但必须薄薄地涂上以保持边缘锋利。

- 几何形状和倾斜角度 刀具的几何形状设计可在不产生过多摩擦的情况下有效控制热量和剪切材料。

- 使用积极的 耙角 以减少切削力并将热量导入切屑。正几何形状可促进清洁切削,最大限度地减少侧面摩擦。

- 锋利的切削刃是必不可少的,这就要求采用可控的小半径 T 型刀口或弧形刀口。 珩磨轮 以平衡锋利度和边缘强度。

- 大型 断路器 一般避免使用凹槽,而是采用开放式抛光几何形状,以提高切屑流动效率。

- 刀片样式和刀柄 应选择可转位刀片,以获得高强度和稳固的就位。

- 圆形刀片或大尺寸刀具 导角 (例如 45°)在铣削中非常有效,因为它们能使切屑变薄,并将力沿轴向导入主轴,从而延长刀具寿命。

- 刀架必须具有最大的刚度,通常使用收缩配合或高夹紧力液压卡盘来消除跳动和减震。

- 先进的工具: 对于粗加工和大批量应用,专用材料具有优势。

- 陶瓷嵌件 (特别是氮化硅或晶须增强陶瓷)在粗加工时的切削速度要高得多(Vc 150 米/分钟至 300 米/分钟),但它们非常脆,需要非常稳定的加工条件和机床。

- 多晶金刚石(PCD) 对纯钛和非合金钛非常有效,但通常不适用于磨蚀性钛合金,如 钛-6Al-4V 由于化学磨损。

推荐的工具设置

- 使用 PVD 涂层细粒度硬质合金(TiAlN / AlTiN)进行 α + β 合金的一般加工。

- Si₃N₄ 陶瓷刀片适用于高刚性设置的高速精加工。

- PCD 用于纯钛或需要超精细表面处理的复合材料零件的工具。

- 与液压或收缩夹头和直通冷却剂(70 巴 - 100 巴)配合使用,可获得最佳稳定性。

钛的数控加工工艺

是的,钛合金可以 CNC 机加工 只要精确控制速度、进给、冷却液输送和机床刚性,就能有效地实现这一目标。成功案例 数控加工 钛合金的加工依赖于低速、高进料和积极、持续的应用策略。 高压冷却液 (HPC)。工艺参数必须优先考虑热控制,而不是最大材料去除率 (MRR)。

冷却和润滑战略

- 高压冷却液(HPC): 必须使用高压冷却液(70 巴 - 100 巴)将切屑从切削区域喷出并带走集中的热量。

- HPC 还有助于断屑,防止重切。

- 可溶性油(乳化液)是首选的冷却剂类型,与合成油相比,可提供更出色的润滑和传热性能。

- 直通工具冷却液: 冷却液直接通过刀架和切削刀具中的通道输送,确保在作用点(切削刃)的精确应用。

切削参数优化

- 低切割速度 (Vc): 最关键的参数是切割速度。低导热率会使热量滞留,因此必须使用低 Vc 来防止快速热磨损和 750 °C 的闪点温度。

- 建议的粗加工范围 钛-6Al-4V 与硬质合金的比值通常为 Vc 40-60 米/分钟.

- 高进给速度 (fz): 使用相对较高的切屑负荷(每齿进给量,fz),以确保热量被厚厚的切屑持续带走,最大限度地减少刀具侧面的热暴露。

- 切屑厚度必须超过机头半径或切削刃准备,才能剪切干净。

- 切割深度 (ap): 保持一致的深径向 (ae) 或轴向 (ap) 切割深度 大于侧面磨损区域。这可确保刀具在干净、新鲜的区域切削,而不是在硬化区域摩擦。

- 涡状铣削 和高效铣削 (HEM) 技术在铣削中非常有效,使用全 ap 和低 ae 来保持恒定的低径向切屑啮合,从而减少热波动。

机床和设置要求

- 机器刚性: 使用高功率、高刚度 数控机床 重型结构(如箱形槽)和坚固的主轴。机器必须能够承受高强度的间歇切削力而不发生偏移。

- 固定装置: 过度设计的夹具 为减震和防止工件移动,有必要使用 "锤子"。尽量减少刀具悬伸,以最大限度地提高系统刚度,并使颤振频率高于操作范围。

- 监测和自适应控制 实施工具磨损实时监测系统(如声发射或力传感器)和 自适应控制 可根据主轴负载自动调整进给速率,确保刀具寿命的一致性,并防止突然故障。

- 铣削策略(爬坡与常规): 爬坡铣削 这样可以确保刀具以最大切屑厚度进入材料并向下剪切,从而减少摩擦效应并将 BUE 风险降至最低。

关于钛加工的常见问题

以下快速解答了制造团队在加工钛合金时最常遇到的一些问题。

钛是否难以加工?

是的 - 低导热性和高强度导致热量积聚和刀具快速磨损,使其难以高效切割。

钛可以用数控机床加工吗?

完全正确。有了刚性机床、TiAlN 涂层硬质合金刀具和 高压冷却液 (70 巴 - 100 巴),精度 数控加工 达到极佳的精度和表面光洁度。

什么工具最适合切割钛?

最常见的是细晶粒碳化物(TiAlN / AlTiN);陶瓷或钛白粉(TiAlN / AlTiN)。 PCD 用于特殊年级。

钛加工为何昂贵?

虽然刀具寿命短,切削速度低,但钛的强度-重量比和耐腐蚀性使其在航空航天和医疗应用中具有成本效益。

结论

加工钛合金是一项复杂、高风险的工程工作,成功与否取决于是否一丝不苟。 过程控制在加工过程中,我们需要使用专门的工具,并对材料的热性能和化学性能有深刻的了解。通过坚持低切削速度、高进料、强腐蚀性的原则 高压冷却液通过使用坚固的正几何硬质合金工具,制造商可以减轻快速磨损和高热量带来的核心挑战。优化后的 CNC 策略 将要求苛刻的工艺转变为可靠、高效的操作,能够生产关键行业所需的高集成度部件。要最大限度地提高材料去除率,同时保证部件质量和刀具寿命,工艺专业知识至关重要。与钢或铝相比,钛加工涉及更高的工具和材料成本,但其卓越的性能证明了对关键部件的投资是合理的。