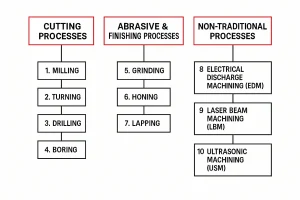

在复杂的制造领域,实现部件精度取决于选择正确的工艺。本指南涵盖 三种主要加工工艺 (切割、研磨和精加工以及非传统),详细说明 十项核心技术 工程师用它来塑造材料。

切割工艺

切削加工是机械加工的最大组成部分,依赖于 锋利的切割工具 这些方法包括铣、车、钻和镗。这些方法包括铣削、车削、钻孔和镗孔,对于创建零件的基本几何形状和实现以下目标至关重要 大容量、高效率整形.

1.铣削

铣削 是最通用、最灵活的工艺之一。它使用多齿旋转铣刀,同时工件或铣刀沿多轴(3 轴或 5 轴)移动,以精确成型零件。这种方法能够处理复杂的几何形状,因此成为从模具制造到航空航天部件生产的首选。

- 主要特点: 高多轴能力适用于平面、轮廓、槽和空腔等复杂几何形状。

- 主要应用:制造模具、复杂的机械支架和航空航天部件。

- 工作步骤:

- 部件夹紧:将工件牢固地固定在工作台上,以确保刚性。

- 路径编程:定义刀具轨迹并设置切削参数(进给和速度)。

- 高速切割:铣刀高速旋转,通过多轴运动去除材料。

- 芯片管理:持续清除切屑,使用冷却液控制热膨胀。

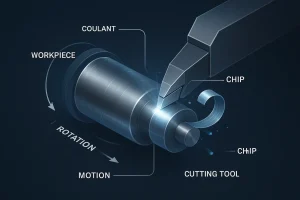

2.转向

转弯 是一种基础切削工艺,用于制造具有旋转对称性的零件。工件高速旋转的同时,单点切削刀具沿轴线或径向移动,以去除工件外表面或内表面的材料。

- 主要特点: 高效处理革命部件主要形成外部和内部的圆柱形特征。

- 主要应用:制造轴、螺纹、销和圆盘。

- 工作步骤:

- 工件安装:将圆形工件固定在卡盘上,以便高速旋转。

- 对刀和进给:固定刀具径向或轴向移动,进给速度可精确设定。

- 粗加工/精加工:进行高材料去除率的粗加工,然后进行精确的精加工。

- 离别:零件成型后,从原材料库存中切割出来。

3.钻孔

钻孔 是一种高效的孔加工方法,用于创建或扩大圆柱形孔。它使用的钻头可旋转并沿轴向插入工件,通常用于为后续装配提供位置。

- 主要特点: 高效率 用于开通孔或安装孔;功能相对单一。

- 主要应用:为螺钉、销钉或通道创建安装孔。

- 工作步骤:

- 居中:使用中心钻精确定位入孔点。. 钻头进给:主钻头旋转并轴向切入工件。

- 佩克钻井:对于深孔,使用间歇式取土 (啄钻) 以实现有效的排屑和冷却。

- 孔验证:测量孔的直径和位置,以确保准确性。

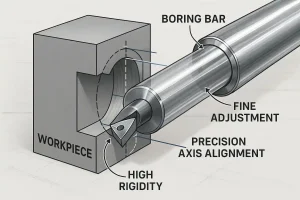

4.钻孔

无聊 是一种精加工工艺,旨在扩大、细化和修正现有孔的尺寸、圆度或同心度。它使用单点或多点镗杆来实现孔的最终高精度几何要求。

- 主要特点: 高精度主要用于校正孔的几何精度、同轴度和表面粗糙度,以满足严格的公差要求。

- 主要应用:加工发动机汽缸孔和轴承座。

- 工作步骤:

- 粗加工津贴:确保孔已经粗加工,并留有少量精加工余量。

- 镗杆调节:将镗杆直径精确到微米级公差。

- 低进料精加工:刚性镗杆以较低的进给速度沿孔壁进行精细切割。

- 维度验证:使用精密量具(如气压量具)确认最终的孔尺寸和形状。

研磨和精加工工艺

研磨和精加工工艺通过以下作用以极小的增量去除材料 磨粒.这些方法通常采用初始切割法,目的是最大限度地提高切割效率。 表面光洁度、尺寸精度和几何精度-它们是满足最严格公差要求的关键。

5.磨削

磨削是一种高精度的精加工方法,尤其适用于硬质材料。它使用由磨粒制成的高速旋转砂轮,通过微切削和摩擦去除材料,从而获得极高的表面光洁度和尺寸精度。

- 主要特点:适用于 极硬材料 (例如淬火钢),实现卓越的 表面光洁度和尺寸精度.

- 主要应用:轴、精密工具边缘和轴承滚道上的精加工轴颈。

- 工作步骤:

- 车轮选择与平衡:选择适当的 磨料类型、粒度和粘结力 材料,并平衡车轮。

- 车轮修整:定期 修整轮面 使新的锋利磨粒暴露出来。

- 高速接触:砂轮高速旋转,与工件接触,以最小的进料量去除材料。

- 持续冷却:使用丰富 冷却液 以控制热损伤,防止烧焦或微裂。

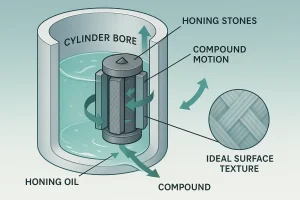

6.珩磨

珩磨是一种超精加工工艺,主要应用于孔的内表面。它使用珩磨头和磨石对孔壁进行缓慢的往复切削,通过去除微小缺陷来改善圆度和表面纹理。

- 主要特点:一种 超精加工主要用于 改善孔的圆度和表面质感.

- 主要应用:加工气缸套和液压阀孔。

- 工作步骤:

- 珩磨头设置:将装有磨石的珩磨头插入预先加工好的孔中。

- 压力和润滑:在泵入专用珩磨油的同时,珩磨石在受控压力下膨胀。

- 复合运动:珩磨头进行缓慢的旋转和轴向往复运动。

- 十字交叉图案:精确控制转速比,形成最佳转速 交叉阴影线 壁上,以保持润滑。

7.研磨

研磨是另一种超级精加工工艺,用于获得极高的表面平整度和光洁度。它利用研磨工具(研磨板)和研磨浆,通过自由研磨去除微量材料。

- 主要特点:达到极高的 表面平整度和光洁度在此过程中,去除的材料极少。

- 主要应用:抛光光学表面、阀门密封面和量块表面。

- 工作步骤:

- 泥浆制备:将超细磨料颗粒与液体混合,形成研磨浆。

- 泥浆应用:在搭接板表面均匀涂抹碾压浆。

- 自由磨损:工件在搭接板表面随机移动,以确保非固定、非重复的相对运动。

- 最后清洁:彻底清洁工件,清除所有残留磨粒。

非传统流程

特殊和非传统工艺并不依赖于传统的切割力。相反,它们使用专门的物理效应,例如 电能、光能或化学能 以去除材料。它们主要用于加工 超硬或脆性材料或创建 复杂的微结构 传统方法无法处理的问题。

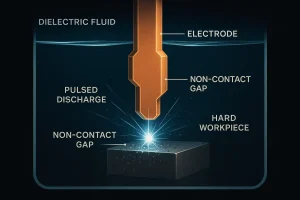

8.放电加工(EDM)

EDM 是一种利用电能而非机械力去除材料的非接触式工艺。它适用于任何导电材料,尤其擅长加工高硬度材料和复杂型腔。

- 主要特点: 非接触式工艺适用于所有导电材料,擅长机加工 高硬度材料 和 窅.

- 主要应用:制造精密模具和复杂的内部特征。

- 工作步骤:

- 电极制造:创建所需的 铜电极或石墨电极 作为工具。

- 介质浸入:将工件和电极浸泡在 绝缘介电流体.

- 脉冲放电:在电极和工件之间施加高频脉冲电压,产生熔化或蒸发材料的火花。

- 法拉盛:介电流体不断循环,以冲走侵蚀材料(熔渣)并冷却间隙。

9.激光束加工(LBM)

LBM 是一种使用高能光束去除材料的非接触式工艺。聚焦光束利用热能熔化和汽化工件,适用于各种材料的精确切割和微孔钻孔。

- 主要特点: 非接触式热影响区小,适用于各种材料,擅长于 切割薄板和钻微孔.

- 主要应用: 精度 打标、薄板切割和钻超细孔。

- 工作步骤:

- 光束聚焦:高能激光通过光学系统聚焦到极小的光斑上。

- 数控定位:计算机控制光束或平台沿编程路径移动。

- 材料清除:聚焦光束可瞬间蒸发或熔化材料。

- 辅助气体:喷射辅助气体(如氮气或氧气),吹走熔融材料,确保切割干净。

10.超声波加工(USM)

USM 是一种独特的非传统工艺,主要用于脆性材料。它使用超声波频率振动的工具头驱动磨料浆,高速冲击工件以去除材料。

- 主要特点:适用于 脆性材料 如玻璃、陶瓷和硬质合金。

- 主要应用:在脆性材料上创建微结构和钻非圆形孔。

- 工作步骤:

- 刀头设置:将符合所需特征形状的工具头安装到传感器上。

- 泥浆泵:泵 研磨浆 进入工具头和工件之间的间隙。

- 超声波振动:工具头以超声波频率(通常为 15-30 kHz)振动。

- 磨料冲击:振动工具带动磨料颗粒冲击工件表面,在微观层面实现材料去除。

三个流程类别之间的主要区别

在了解了十种技术各自的独特原理和应用之后,我们有必要了解三大类技术--切割技术、研磨技术和非传统技术--的比较情况。 了解这些基本 差异 对于工程师和设计师来说,正确地 成本、速度和精度之间的权衡 在初始设计阶段。下表总结了它们的核心区别。

| 类别 | 核心原则 | 典型加工速度 | 精度和表面光洁度 | 适用材料范围 |

| 切割 (铣、车、钻、镗) | 机械剪切 (使用锋利工具) | 高(适合快速、大量清除材料) | 中到高(用于粗加工和中等公差要求的场合) | 大多数金属、合金和塑料 |

| 研磨和精加工 (磨削、磨练、研磨) | 微磨料切割/摩擦 (使用粘结或松散砂粒) | 低(材料去除量最小,耗时长) | 极高(用于最高公差和表面粗糙度等级) | 极硬材料(如淬火钢、碳化物) |

| 非传统 (教育部门、劳工局、气象局) | 能量清除 (电气、光学、机械振动) | 中到高(因工艺和材料而异) | 中至高(可加工复杂形状;表面处理可能需要额外工作) | 超硬、高熔点、导电或脆性材料 |

结论

现代机械加工是一个由多种工艺组成的精密系统。从 剪报 快速成型,以 磨料精加工 超高精度,以及 非传统 对于具有挑战性的材料和微结构,每种技术都具有不可替代的价值。了解 原则和工作步骤 是优化设计、控制成本和保证最终产品性能的关键。选择正确的工艺组合可以最大限度地提高效率,同时满足所有设计规范。

寻求制造合作和技术优化

您的项目需要在技术挑战与商业效率之间取得平衡。如果您正在评估一个复杂部件的可行性或需要 优化现有设计,降低制造成本请 联系我们的技术人员咨询团队。我们将利用深厚的专业知识,为您提供最合适的工艺规划和定制生产解决方案。