在现代减材制造领域,铣削仍然是实现复杂几何特征和精确尺寸控制的核心支柱。 随着机床技术的突飞猛进和切削理论的不断发展,铣削加工已从基本的表面精加工转变为一个多样化的加工系统--从大批量的毛坯去除到微米级的轮廓细化。

深刻理解各种铣削加工背后的独特逻辑,不仅是优化加工效率的先决条件,也是提高结构完整性和服务可靠性的关键。 本文系统地概述了 15 种主流铣削方法的物理本质和典型应用场景,为工程师在工艺规划和刀具选择时提供了清晰的参考。

什么是铣削?

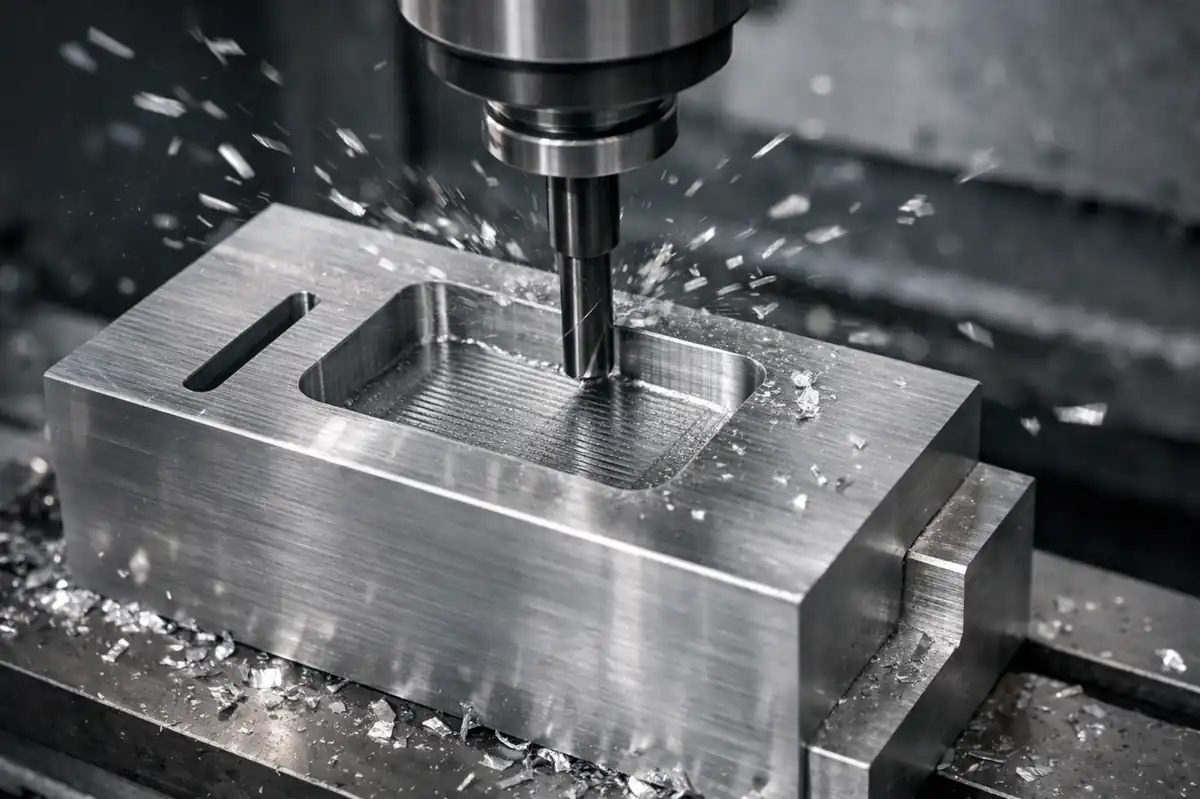

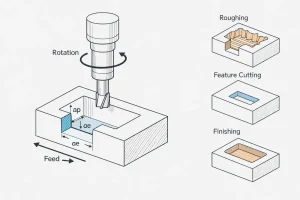

从本质上讲,铣削是一种减法制造工艺,使用旋转的多点刀具去除工件上多余的材料。 与工件相对于静止刀具旋转的车削不同,铣削的核心在于将高速刀具旋转(主运动)和工件或刀具沿多轴的进给运动(辅助运动)精确地结合在一起。

这一过程的物理逻辑由 "间断切割 "定义。 刀具上的每个齿在旋转过程中交替与材料啮合和脱离,产生离散的切屑。通过控制这种相互作用的频率、切削深度和刀具路径,铣削可以加工出从简单的平面到极其复杂的高精度空间几何形状。正是这种对三维空间的强大控制能力,使铣削成为工业世界中用途最广、应用最广泛的制造方法。

15 种常见铣削类型

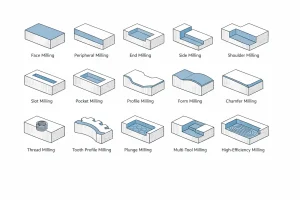

等轴测线图概括了 15 种常见的数控铣削加工,蓝色高亮区域表示每种加工的典型加工特征。

在实际生产中,选择正确的铣削方法是确保效率和精度的前提。

通过深入分析各种工艺的切削机制和应用场景,我们总结出以下 15 种最常用的铣削类型。这些操作涵盖了从基本表面加工到复杂功能特征成型的整个范围,是工程师在工艺规划过程中必不可少的工具。

15 种铣削加工类型概述

| 铣削类型 | 功能说明 | 主要技术特点 | 主要应用 | |

| 1 | 端面铣削 | 用于建立主要精确基准的大面积地表水准测量。 | 直径大;主轴轴线垂直于工作面。 | 大平面,发动机缸体接合面。 |

| 2 | 周边铣削 | 利用圆周边缘确保长跨度的直线度。 | 主轴轴线与工作面平行;周边切削。 | 板边修整,长部件的侧壁。 |

| 3 | 侧面铣削 | 对垂直墙面进行精确加工,以确保严格的垂直度。 | 径向刀具啮合;侧边横移。 | 精密侧壁,老板特色。 |

| 4 | 端面铣削 | 结合轴向柱塞和水平横移的多功能加工。 | 多轴运动;底边和侧边协同工作。 | 封闭的口袋,不规则的二维/三维形状。 |

| 5 | 肩部铣削 | 对标准 90° 台阶或垂直台肩进行一次加工。 | 同时切割底边和侧边。 | 安装座、机床导轨肩。 |

| 6 | 槽铣 | 创建具有平行侧壁的连续线性通道。 | 线性路径;全宽度包络切割。 | 键槽、T 型槽、液压流道。 |

| 7 | 袖珍铣削 | 封闭边界内的分层材料清除和边角清理。 | 封闭边界;中央进入,然后向外扩展。 | 减重口袋,内部功能凹槽。 |

| 8 | 多功能工具梳 | 在一个行程内对多个表面进行综合加工。 | 多个不同尺寸的切割器安装在一个心轴上。 | 批量生产、发动机缸盖、长导轨。 |

| 9 | 成型铣削 | 使用专用工具轮廓直接复制复杂的横截面。 | 将非标准切削刃的几何形状复制到零件上。 | 半圆形凹槽,特定的齿轮齿隙。 |

| 10 | 倒角铣削 | 去除锋利的边缘,为装配加工引线斜面。 | 带角度的切削刃沿着工件外围切削。 | 去毛刺、装配引线、边缘保护。 |

| 11 | 轮廓铣削 | 追踪复杂的二维/三维轨迹,以确定最终的外部几何形状。 | 多轴同步;路径跟踪扫描。 | 模芯、航空结构肋、外壳。 |

| 12 | 螺纹铣削 | 通过螺旋插补精密加工内/外螺纹。 | 三轴同步;螺旋爬坡进给。 | 高价值部件、难加工材料、大直径。 |

| 13 | 齿形铣削 | 机械传动齿的专用分度加工。 | 成型铣刀与分度机构同步。 | 齿轮、花键轴、链轮。 |

| 14 | 经 CAM 优化的 HEM | 通过恒定刀具啮合角实现算法驱动的高速移除。 | CAM 控制路径;进给率高,切削深度浅。 | 重型粗加工,高效材料去除。 |

| 15 | 切入式铣削 | 利用纵向刚性进行垂直进给铣削,可加工深层特征。 | 轴向力集中;抑制径向振动。 | 深腔,在不稳定设置中进行重型粗加工。 |

1.平面铣削

通常通过将面铣刀扫过工件表面来去除大块毛坯。 由于切削刃在垂直于主轴的平面内旋转,这一横向路径可迅速将原材料整平,并补偿任何平面度误差。

这种方法是建立精密基准的首选。由此产生的平面度直接决定了所有后续装配和加工操作的定位精度。

2.周边铣削

利用刀具的外圆周边缘进行滚动进给是圆周铣削的核心特征。 在加工过程中,主轴与加工表面保持平行,而铣刀的侧面则像一个滚轮,因此特别适合修整大跨度部件的边缘。

这种方法在保持厚度一致性和横向直线度方面表现出色,常用于重型粗加工或板材轮廓的最终成型。

3.端铣

通过轴向柱塞和水平横移的协调组合,端铣使刀具能够在材料中 "行走"。 底边和侧边的同步动作使其能够直接从固体基底上雕刻出凹槽、封闭槽或复杂的不规则边界。

这种灵活性使其成为加工减重孔、深凹槽和缠绕轮廓的标准解决方案,可轻松满足零件内部不同的空间要求。

4.侧面铣削

侧铣的核心是通过刀具的横向啮合来精确细化垂直表面。 铣刀的侧刃沿着工件壁移动,通过调整径向切削深度,可将凸台、凸肩或窄槽等特征加工到目标尺寸和表面光洁度。

该工艺可处理面铣无法处理的横向区域,确保严格的垂直度和垂直特征与基底的精确过渡。

5.肩部铣削

肩铣一次同步切削底边和侧边,沿着材料边缘产生一个标准的 90° 台阶。 这种一体化设计消除了分别进行水平和垂直加工的繁琐需要,可同时生产两个垂直平面。

这种方法常用于加工安装座、间隙槽或多层支撑面,可显著提高成形效率,同时确保转角处的几何一致性。

6.槽铣操作

工具以线性方式深入材料,利用侧边和底边的包围作用打开连续通道。 由此产生的纵向空间宽度直接由刀具直径决定,而深度则由轴向进给精确控制。

它是创建键槽、T 型槽和液压流道的标准方法。在有效剥离材料的同时,它还能确保槽的相对侧壁之间严格平行。

7.袖珍铣削

在预定的封闭边界内,切割机通过多层往复路径逐层清除内部存料。 该工艺通常从中央轴向入口开始,随后向外扩展,直到完全实现凹槽空间的特定深度和地面轮廓。

这种方法对于实现结构减重和功能性内部凹槽至关重要。它不仅能管理地面平整度,还能通过微调路径控制确保精确的清角或填角。

8.轮廓铣削

铣刀沿着工件的内部或外部边界沿着连续的轨迹进行切割,利用多轴同步来跟踪复杂的几何轮廓。 无论是二维曲线还是用球头铣床进行三维表面扫描,成型铣削都能确保整个切削路径的平滑流畅过渡。

它直接确定了工件的最终外观,是加工模芯、航空结构肋和流线型外壳不可或缺的成型工艺。

9.成型铣削

专用成型铣刀通过简单的进给运动,将复杂的边缘轮廓直接复制到工件表面。 这种方法无需复杂的路径插补,只需一次加工就能获得与刀具几何形状完全匹配的横截面特征。

成型铣削显著提高了半圆形凹槽、齿轮齿形结构或特定径向表面的生产效率,确保大批量生产的高度一致性。

10.倒角铣削

具有特定倾斜角度的倒角工具沿着工件边缘扫过,将尖角转变为可控的斜角过渡。 该操作可以沿着线性边缘执行,也可以在孔洞周边和复杂的轮廓拐角处平稳引导。

除了通过去毛刺提高工件的安全性外,它还为后续装配提供了必要的前缘坡度,并增强了边缘在使用寿命期间抗冲击的耐久性。

11.螺纹铣削

工具一边旋转,一边沿着螺旋路径精确爬行,利用其侧齿在孔壁或圆柱表面刻出标准的螺纹轨迹。 旋转和螺旋进给的同步使大直径或难加工材料的螺纹加工更加可控。

它能够通过编程调整尺寸,并将刀具破损的风险降至最低,因此已成为加工高价值模具或精密部件内外螺纹的可靠选择。

12.齿形铣削

通过分度机构和成型铣刀的配合,在圆柱形坯料上逐个加工出特定的齿形空间,以满足机械要求。 根据精度要求,可以通过单齿切削或连续滚齿来实现,确保每个齿形都具有精确的几何参数。

这是制造齿轮、花键轴和链轮的核心工艺。其质量直接决定了机械传动系统的运行平稳性和承载能力。

13.多工具组合铣削

多个不同直径或形状的刀具串联安装在一个心轴上,一次通过可同时覆盖多个加工表面。 这种综合切割策略将多个操作合并为一个行程,大大压缩了整个生产周期。

这种方法主要针对大规模生产的发动机缸体或机床导轨。通过降低重复装夹的频率,它能显著减少不同加工特征之间的位置误差。

14.CAM 优化的高效铣削

这些方法利用 优化的 CAM 算法 以实现高进给率和浅切削深度的快速循环,同时保持恒定的刀具啮合角。这种路径策略旨在保持切削力稳定,防止局部区域过度积热。

作为提高现代制造业生产率的先进手段,这些方法可以高效地清理大量的毛坯。它们是一种先进的解决方案,可缩短加工时间,同时显著延长工具的使用寿命。

15.切入式铣削

切入式铣削通过沿主轴轴线垂直推进刀具,以一系列类似钻孔的重叠圆形切口剥离材料。 通过将切削力集中在机器最强的纵向方向,这种方法可以有效消除在加工深腔或难加工材料时常见的径向振动。

在 CAM 环境中,这种 "钻孔式 "策略是重型粗加工的利器。 它特别适用于掏空特别深的凹槽、用大块毛坯清理拐角,或在不稳定的夹持条件下实现巨大的材料去除率,是应对航空航天和大型模具制造领域深加工挑战的先进解决方案。

如何选择正确的铣削工艺?

在复杂的加工任务中,选择最佳解决方案通常取决于对以下三个方面的综合评估:

- 几何特征和精度 确定零件的核心功能特征。大面积表面优先采用面铣来建立基准,而封闭的空腔则必须依靠袋铣或端铣。对于高精度的垂直壁,侧铣和肩铣的同步优势是首选。

- 效率和材料去除: 在大批量生产中,应评估周边铣削或高效铣削方法(如套管铣削)的适用性。在批量生产中,采用成型铣削或多工具组合铣削可显著压缩周期时间。

- 经济与风险管理: 权衡专用刀具的采购成本和通用刀具的加工周期。对于高价值部件而言,选择螺纹铣削(风险更低、灵活性更高)往往比传统方法更经济安全。

结论

铣削工艺的发展反映了现代制造业对精度和效率的不懈追求。从基本的端面铣削到复杂的五轴轮廓跟踪,每一项操作都在实现零件结构设计方面发挥着不可替代的作用。 工艺选择不是一个孤立的决定,而是一门平衡几何精度、表面质量和生产成本的艺术。

深入了解每种铣削方法的物理本质和应用范围是确保零件满足机械性能和可靠性要求的基础。随着高效算法和多任务加工技术的普及,未来的铣削加工将朝着更加智能化和集成化的方向发展。

如果您正在计划下一个加工项目,我们邀请您重新评估这些工艺组合,探索最大化生产潜力的最佳途径。针对具体的技术挑战、 请联系我们的工程团队 以获得定制支持。