在精密制造领域,一个 根切 是指标准直柄切削刀具无法沿主轴轴线切削到的凹陷几何特征。从液压阀的 O 形环槽到机床工作台上的 T 形槽,暗槽对于提供装配间隙、减少加工时间和降低加工成本至关重要。 应力集中或为密封件创建安全定位。

由于这些特征位于工具进给的 "视觉盲区",因此需要专门的工具和较高的制造工艺技术标准。本指南分析了底切分类、工业应用和 可制造性设计 (DFM) 原则

什么是加工中的暗切?

从工程学的角度来看,凹槽是一种开口尺寸小于内部特征宽度的凹陷结构。其 核心宗旨 是为了满足功能要求,如外壳密封件或卡环,以及通过消除尖角来提高疲劳寿命。

在机械加工中,欠切是由 "刀具可及性 "定义的。如果一个特征被零件本身的几何形状所遮挡,使标准垂直刀具无法切削,则被归类为暗切。这种受限的可切入性决定了必须使用专门的成型刀具或多轴设备,使得底切对于 T 型槽锁紧或环形密封等复杂的机械功能至关重要。

常见的暗切类型

暗切的几何形状直接决定了加工策略和刀具选择。在实际生产中,暗切一般分为几种典型结构:

T 型槽暗槽

这是业内最经典的底槽结构,广泛用于在机床工作台上安装 T 型螺栓。加工过程遵循 "先开槽后扩孔 "的逻辑:先用标准立铣刀切出一个直的导向槽,然后再用专门的圆盘形 T 型槽铣刀进入槽中,将基座水平扩孔。

侧面暗挖

这些结构经常出现在航空航天减重袋或复杂的外壳内部。由于切割区位于侧壁深处,因此通常需要多轴机械与 "棒棒糖 "切割机配合使用。利用直径大于刀柄的球头,刀具可以进入狭窄的开口,从侧面钩出材料。

燕尾槽暗槽

燕尾槽具有倾斜的侧壁(通常为 45° 或 60°),形成窄口宽底的倒锥形。这种几何形状可使零件像拼图一样嵌套在一起,成为精密导轨和夹具中自定心和机械联锁的核心结构。

槽式暗挖

这是最常见的暗槽类型,主要用于安装 O 形圈或卡环。它们通常位于内孔壁或轴表面。由于沟槽尺寸直接影响密封性能,因此公差要求极为严格,以防止液体或空气泄漏。

螺纹浮雕和浮雕暗槽

虽然尺寸很小,但这些暗切却是关键的机械细节。在螺纹末端切削螺纹凹槽,可为切削工具提供必要的 "退出空间",确保螺纹完全加工完成。同时,轴肩处的凹槽(或应力消除)用于平滑应力分布,防止零件在负载作用下在尖角处发生疲劳断裂。

底切加工专用工具

选择正确的工具是蓝图和成品之间的桥梁,直接影响效率和表面光洁度。

T 型槽铣刀

T 型槽和深侧向槽的主要选择。其形状就像一个装在柄上的小圆锯片,切削刃位于圆周和上下两面。

燕尾槽铣刀

其特点是倒锥形结构,切削刃呈特定角度。由于头部比颈部宽,因此专门设计用于加工精密导轨和燕尾榫。

棒棒糖切刀

因其球形刀头大于刀柄而得名。球形切削刃可使刀具绕过边缘,加工背面或隐蔽的三维表面,是五轴加工的主要工具。

内切槽棒

在车削件上加工内部 O 形环槽的标准工具。它依靠一根细长的镗杆在孔内形成径向切削刃。设计时必须考虑到细杆进入和缩回时的间隙。

螺纹疏松和缩颈工具

成形工具设计用于切割特定的凹槽。它们能消除加工盲点,减少应力集中,确保轴承或螺母等配合零件与肩部平齐。

机械设计中的常见应用

在实现紧凑和高性能结构的过程中,暗挖具有不可替代的机械价值:

- 液压和气动系统: 精密的内部凹槽装有动态密封件,可防止高压下的泄漏。

- 动力传输: 轴上的螺纹槽和卡环槽可确保轴承和齿轮的轴向定位。

- 精密仪器: 燕尾槽导轨可在光学平台上进行纳米级调整和定位。

- 航空航天组件: 侧面下切去除了多余的金属,从而在不影响刚度的情况下极大地减轻了重量。

底切加工面临的挑战

虽然底切对功能设计极具吸引力,但却对制造工艺提出了苛刻的要求。了解这些物理瓶颈有助于设计师找到 "理想功能 "与 "生产成本 "之间的最佳平衡点。

刀具刚性和颤振

底切加工通常需要使用 "细颈 "或长触角刀具,才能切入隐藏在零件深处或肩部下方的区域。在机械建模中,刀具刚度与以下因素成反比 立方体 的悬伸长度。这意味着,即使刀具长度稍有增加,其抗切削力的能力也会急剧下降。

这种刚度不足很容易在切削过程中引发强烈振动,即所谓的 "颤振"。这不仅会在表面上留下明显的波纹痕迹,还会导致刀具刃口微崩,直接影响部件的尺寸精度和使用寿命。

芯片疏散和热量积聚

凹槽的凹入特性形成了一个半封闭的空间,给排屑带来了巨大的挑战。如果金属屑无法顺利排出,它们就会在凹槽内积聚,并被刀具反复碾压和切削。这种 "二次切削 "现象会产生大量摩擦热,导致刀具温度瞬间飙升。

由于传统的冷却液喷雾很难绕过障碍物到达隐蔽的切削区域,因此热量往往会在局部积聚。这不仅会加速刀具涂层的磨损,还会导致关键密封面(如 O 形环槽)发生热软化或微变形,从而导致潜在的密封故障。

检查盲点

在精密制造领域有句名言"如果无法测量,就无法制造"。由于结构限制,标准检测工具(如数显卡尺或内径千分尺)往往无法触及隐藏的下切区域。缺乏直接可见性是质量控制的一大痛点。

这就迫使检测过程依赖于昂贵的定制 Go/No-Go 量具或配备专用长探头的坐标测量机 (CMM)。由于测量过程比较困难,需要专用夹具或编程,这不仅延长了生产周期,还大大增加了质量保证的成本。

刀具路径复杂性

底切加工绝不是简单的 "进出 "操作。刀具必须像在 "迷宫 "中一样准确地进入狭窄的开口,移动到切削位置,然后在任务完成后沿着预先确定的安全路径小心地缩回。

如果路径规划稍有偏差,刀具在缩回过程中就会与悬空结构发生碰撞,导致刀具破损甚至零件报废。这种复杂的空间逻辑对 CAM 程序员的技能和五轴设备的同步运动精度提出了很高的要求,是导致每个零件加工时间延长的一个隐性因素。

机加工暗槽的设计技巧

在设计阶段优化几何形状是降低成本和技术风险的最有效方法。以下是提高暗切特征可制造性的核心策略:

与标准工具尺寸一致

在规划沟槽宽度、半径或角度时,请务必参考标准工具目录。利用标准化尺寸(如 3 毫米或 6 毫米宽度,或 45° 和 60° 燕尾槽角度)可以使用现成的工具。这样就避免了定制工具的高昂成本,也避免了因交货期过长而导致生产延迟数周的情况。

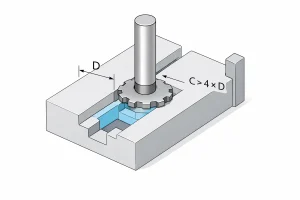

为工具输入预留空间

底切工具通常需要先从一个开口进入,然后再横向移动进行切割。必须确保入口直径大于刀头直径,并为刀柄的摆动或移动提供足够的间隙。在设计阶段进行适当的模拟,可防止刀具在进入或缩回时与工件边缘发生碰撞。

控制深宽比

底切深度与开口宽度之比直接影响加工稳定性。建议将下刀深度保持在开口宽度的 1.5 倍以内。如果超过这个比例,就必须使用超细刀柄,这会大大降低刀具的刚性,并引发振动(颤振),导致表面粗糙度降低或刀具破损。

明确定义关键表面

在技术图纸上明确说明哪些表面是功能性的,例如 O 形圈的密封座。通过放宽非功能浮雕区域的公差要求,机械师可以优化刀具路径并提高切削速度,从而大幅降低单件生产成本。

结论

暗切是平衡机械性能和结构紧凑性的有力工具。成功的设计需要深入了解制造的可达性。通过尽早确定类型、匹配标准工具并进行全面的 DFM 评估,工程师可以以较低的成本获得高质量的结果。

在最终确定图纸之前,建议进行一次专业流程审查。 立即联系我们的工程团队 上传您的 3D 模型,以获得技术可行性评估和详细报价。