5 轴 "究竟意味着什么?

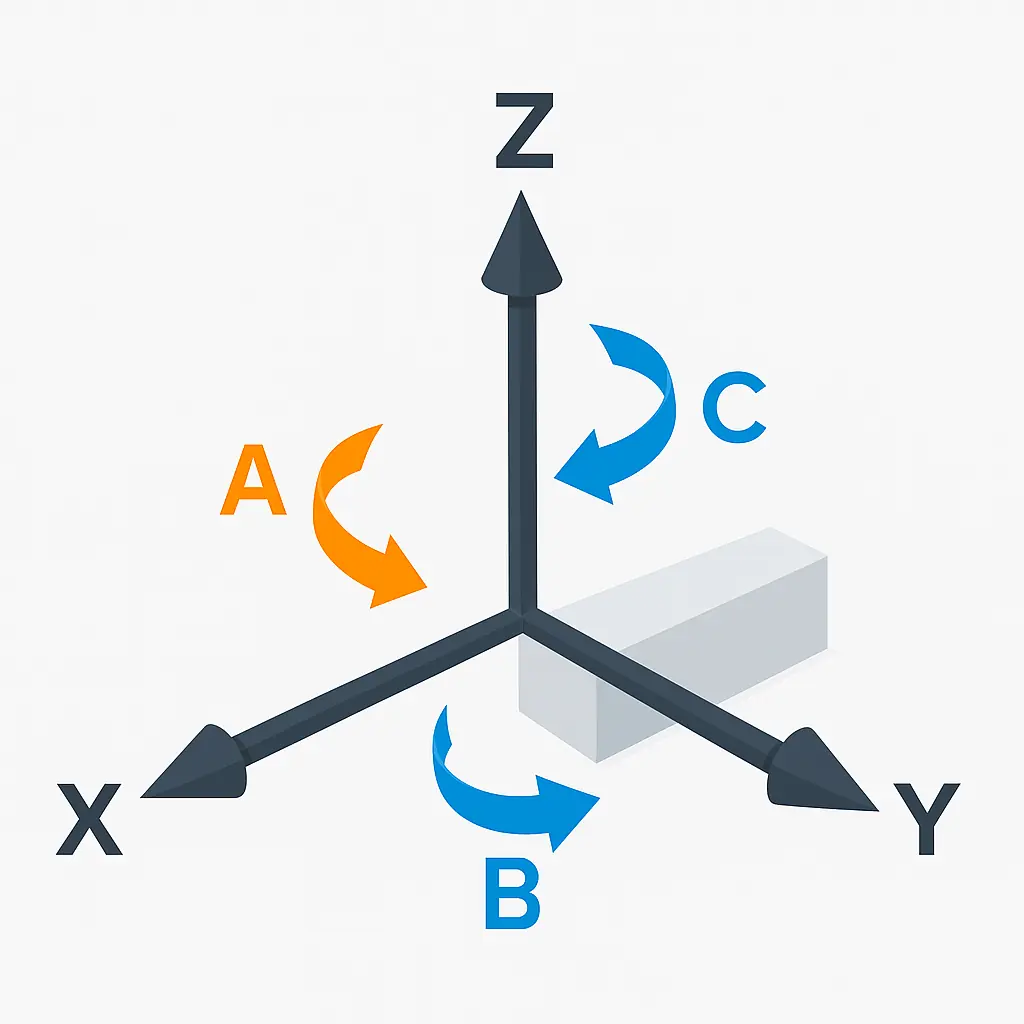

在数控加工中,术语 "五轴 "指的是切削工具(有时是零件本身)可以移动和旋转的方向数量。具体来说,它指的是三个线性轴(X、Y 和 Z)和另外两个旋转轴(通常为 A、B 或 C),使机床几乎可以在任何角度对刀具或零件进行定位。

这种五轴功能大大扩展了机床的运动范围,超越了三轴甚至四轴机床所能达到的水平。它可以实现更高效的刀具路径,更容易加工复杂的工件特征,并减少设置时间。不过,需要说明的是,"五轴 "并不是指特定的加工过程,而是对机床运动结构及其运动度的描述。

了解这五个轴是什么以及它们如何协同工作,不仅对机器操作员至关重要,对工程师、设计师和采购专业人员也同样重要。对于 全面了解 了解五轴加工,包括其核心原理、优势和应用,探索我们的 [终极 5 轴加工指南]

多轴加工简史

多轴加工的概念可追溯到二十世纪五六十年代,当时航空航天和国防工业开始要求加工公差更小和曲面更复杂的部件。早期的数控机床通过三个线性轴(X、Y 和 Z 轴)进行操作,这限制了刀具的定位,并且需要多次设置才能加工出有角度的特征。随着零件复杂性的增加,制造商开始探索通过增加旋转运动来提高灵活性的方法。

这导致了 3+2 加工技术的发展,即使用两个额外的轴--A 和 B 轴或 A 和 C 轴对零件进行定位,但仍只能使用三个轴进行切割。这种机床被称为 "定位 "系统,而不是完全插补的五轴机床。

随着伺服控制、计算机辅助制造(CAM)软件和反馈系统的进步,真正的五轴联动加工出现在二十世纪八九十年代。这些机器可以在所有五个轴上进行连续、协调的运动,从而实现高效的刀具路径和更平滑的表面光洁度。如今,五轴系统已成为从模具制造到医疗植入等行业的主流,而不仅仅局限于航空航天领域。轴控制的发展为更智能的运动策略和日益紧凑的多功能机器设计铺平了道路。

自由度:5 是新的里程碑

在运动控制和运动学中,"自由度"(DOF)指的是一个物体或系统可以执行的独立运动的数量。三维空间中的刚体有六个自由度:三个平移自由度(沿 X、Y 和 Z 轴)和三个旋转自由度(绕这些轴-A、B 和 C)。机械臂通常利用所有六个自由度进行全面空间控制。

然而,在数控加工中,目标不是一般的运动,而是刀具与静态工件或安装在夹具上的工件的精确啮合。在这种情况下,五个自由度通常就足够了。刀具必须在 X、Y 和 Z 轴上移动,以到达空间中的任意点,并围绕两个轴旋转,以对准最佳切削方向。在大多数加工操作中,很少需要第六轴,即围绕刀具自身的 Z 轴旋转,甚至由于主轴的几何形状而不需要第六轴。

这使得五轴机床成为最佳选择:在保持刚性、简洁性和可控性的同时,五轴机床几乎可以对复杂的特征进行全面的空间加工。了解运动能力方面的这一里程碑有助于澄清为什么 "5 "不是任意定义的--它反映了移动性和可制造性之间的实际工程界限。

三个线性轴:X、Y 和 Z

每台数控机床,无论多么先进,都从三个基本线性轴开始:这些轴定义了三维空间中的直线运动。X 轴通常代表从左到右的运动,Y 轴代表从前到后的运动,而 Z 轴则代表刀具或工作台的上下运动。它们共同构成了支撑所有数控定位逻辑的笛卡尔坐标系。

在立式加工中心(VMC)中,主轴垂直安装,工作台沿 X 和 Y 轴方向移动,主轴头则沿 Z 轴方向移动。在卧式加工中心(HMC)中,主轴水平安装,移动配置可能有所不同,有时工作台会沿其中一个线性轴旋转或移动。龙门式和龙门式机床通常通过在 X 或 Y 轴上移动整个桥式结构来扭转这种模式。

线性运动的概念看似简单明了,但对轴方向的误解是设计和编程错误的常见原因,尤其是在机器类型之间切换时。在加入旋转运动之前,清楚地了解这三个轴如何转化为物理运动是至关重要的。

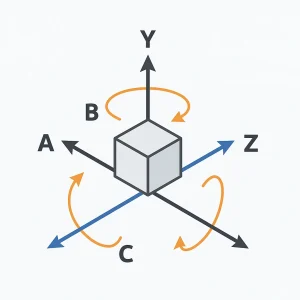

旋转轴:A、B 和 C

除了三个线性方向外,数控机床还可以围绕特定轴线旋转刀具或零件,以加工斜角表面和复杂特征。这些旋转轴分别称为 A、B 和 C 轴,每个轴都对应于绕其中一个线性轴的旋转。具体来说,A 轴绕 X 轴旋转,B 轴绕 Y 轴旋转,C 轴绕 Z 轴旋转。

在实际应用中,这些旋转运动可以使刀具倾斜或使工件旋转到最佳加工方向。例如,耳轴式机床可使用 A 轴前后倾斜工作台,而 C 轴则像转盘一样旋转工作台。与此相反,头部倾斜式机床可使用 B 轴旋转主轴以实现倾斜切削,而 C 轴则在刀头内提供旋转运动。

大多数五轴数控机床都包含三个旋转轴中的两个,通常是 A 轴和 C 轴或 B 轴和 C 轴,具体取决于机床的设计。同时包含所有三个旋转轴的系统并不多见,因为通常两个旋转轴就足以将刀具定位在任何所需的方向上。选择实施哪些旋转轴不仅会影响运动控制和夹具,还会影响编程和刀具路径规划的复杂性。

五轴数控机床六轴系统示意图,包括三个线性轴和三个旋转轴

3+2 VS 同步 5 轴:为什么这很重要?

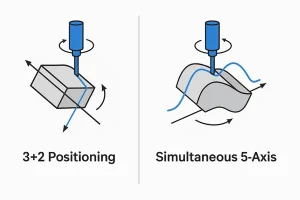

并非所有五轴机床的运行方式都相同。概括地说,有两种 5 轴运动策略:3+2 定位和同步 5 轴插补。了解两者之间的区别对于解释机床能力和应用适用性至关重要。

在 3+2 加工在开始切割之前,两个旋转轴(通常为 A 和 C)用于以固定角度定位工件。然后只使用三个线性轴(X、Y、Z)执行刀具路径。这种方法对于在单次设置中访问角度特征或多个面非常有效,并且提供了更简单的刀具路径和更低的计算需求。但是,它缺乏高轮廓表面所需的流畅性。

5 轴同步加工与之相比,"镗铣一体机 "允许所有五个轴同时移动。这样,刀具就能连续啮合曲面或自由曲面,并在整个切削过程中获得最佳刀具方向。这极大地提高了表面光洁度,减少了刀具磨损,缩短了加工周期,但代价是增加了编程复杂性和机床调整要求。

从 3+2 到全五轴插补的转变标志着数控能力的重大飞跃。它不仅允许加工更复杂的零件,还提高了高精度、多表面操作的整体效率。

3+2 和 5 轴联动加工比较,显示刀具路径和运动差异

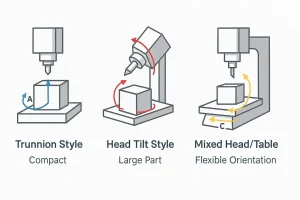

机器设计中的轴布局

虽然所有五轴机床都提供五个方向的运动,但根据机床设计的不同,这些轴的布置方式也大不相同。大多数商用系统使用三种主要布局之一:耳轴-工作台、旋转头或混合头-工作台组合。每种布局都会影响机床占地面积、工件尺寸限制、可达性和编程策略。

"(《世界人权宣言》) 耳轴工作台 该设计将 A 轴(倾斜)和 C 轴(旋转)直接集成到工作台上。工件安装在工作台上,工作台可向前/向后倾斜,并像转盘一样旋转。这种装置结构紧凑、刚性高,非常适合需要强力切割或深腔的较小零件。不过,其结构包络面限制了高大或沉重部件的间隙,尤其是在倾斜时。

"(《世界人权宣言》) 转头 该配置将旋转轴置于主轴中。刀头通过 B 轴倾斜,通过 C 轴旋转,而工件则保持固定。对于难以旋转的大型重型工件而言,这种配置通常更为理想。此外,无论工件的几何形状如何,它都能提供更一致的刀具接触。

A 混合头桌系统 将工作台和主轴的旋转结合在一起,提供了最大的灵活性。它可以处理更多的几何形状,但机床成本更高,维护更复杂。了解这些布局有助于工程师和买家选择符合其特定工件外形和生产目标的系统。

三种常见的五轴机床设计:耳轴式、头倾斜式和头台式配置

轴线术语为何重要

了解轴术语不仅是机械师或 CAM 程序员的工作,也是任何参与精密制造零件的设计、规范或采购的人员的基本要求。当工程师了解 X、Y、Z、A、B 和 C 轴的功能和相互作用时,他们就能设计出更易于制造和夹具的零件。避免需要倾斜刀具的底切、沿可触及平面对齐特征或确定空腔方向以获得最佳主轴间隙,所有这些都源于对轴运动的掌握。

对于采购团队或项目经理来说,了解供应商所说的 "五轴能力 "是什么意思同样至关重要。供应商使用的是 3+2 定位还是全同步插补?他们的机器使用哪种轴布局,是否与您的零件几何形状一致?这些都不是小问题,它们会影响交货时间、表面质量和成本。

即使是质量控制和逆向工程人员,了解轴结构也有助于解释坐标测量机设置或调整扫描零件的方向。简而言之,轴知识是设计意图与实际执行之间的桥梁。它不是为了记住标签,而是为了有效地传达精度。

常见问题

数控机床的 5 个轴是什么?

五轴指的是三个线性方向--X(左/右)、Y(前/后)和 Z(上/下)--外加两个旋转轴,通常是 A(绕 X 旋转)和 C 或 B(绕 Z 或 Y 旋转)。通过这些轴可以移动和倾斜刀具或零件,以实现复杂的加工角度。

五轴系统中是否总是使用 C 轴?

不一定。不同的机床使用不同的旋转轴组合。有些机床使用 A 和 C 轴,有些则使用 B 和 C 轴,这取决于旋转轴是内置在工作台还是主轴头上。重要的是机床支持五个独立方向的运动。

是否总是需要 5 轴同步运动?

对于许多零件来说,3+2 加工(即使用两个旋转轴以一定角度定位刀具,但使用三个线性轴进行切削)就足够了。五轴联动加工功能更强大,但也更复杂,通常用于自由曲面或关键轮廓。

了解更多有关 5 轴加工的信息

现在,您已经了解了五轴的工作原理以及它们对机器运动的影响,从而能够更好地评估制造能力和零件复杂性。但结构只是其中的一部分。要了解五轴运动在实际生产中的应用,包括刀具路径、夹具规划和高级加工策略,请参阅我们的深入指南:👉什么是五轴运动? 5 轴加工?

或者,如果您准备讨论一个需要多轴功能的项目,请随时联系我们 联系我们的工程团队 就部件的可行性和精度选择提供建议。