当工件设计包括倾斜面、倒角或与主轴不对齐的过渡时,角度铣削就成为在一次装夹中加工这些工件的实用方法。清楚地了解如何通过刀具方向、工件倾斜或特殊刀具来确定切削角,可直接提高精度,减少重新装夹次数。下文将对角铣进行定义,并介绍其主要用途和常见工艺配置。

什么是角铣加工?

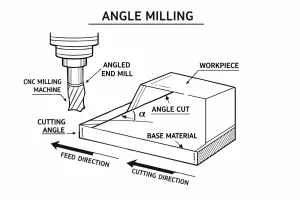

角铣是指通过调整切削刀具旋转中心线与工件表面之间的相对角度,在工件上加工特定几何特征的过程。在加工过程中,刀具刃口沿与工件不垂直或不平行的矢量方向移动。根据需要,可通过改变工件的安装角度、倾斜机床主轴头或使用具有锥形几何形状的斜铣刀来实现。

角铣的目的是什么?

在工程设计中,角铣用于实现特定的机械功能,并确保正确的装配。其核心用途包括

-

精确贴合,运动顺畅:它对于创建导向表面至关重要,例如机床导轨上的燕尾槽。这些角度特征可使运动部件准确滑动,并在操作过程中保持稳定。

-

提高结构耐久性:尖锐的直角角容易产生应力集中,从而导致裂纹。通过铣削倒角(斜边),我们可以消除这些薄弱点,降低疲劳失效的风险,延长零件的使用寿命。

-

专业工具制造:许多旋转刀具,如铰刀和槽钻,需要复杂的螺旋槽和切削角。角铣是制造这些精确刀具几何形状的主要工艺。

-

确保顺利脱模:在模具制造过程中,型腔壁会被铣出一个微小的角度,称为 "拔模角"。这可以减少脱模过程中的摩擦,确保零件可以轻松顶出而不会卡住或损坏。

成功的角铣需要一个结构化的工作流程,以确保几何精度。该流程通常遵循以下关键阶段:

流程战略

首先,分析工件图纸,确定角度特征与设计基准的相对位置。技术人员必须决定最佳方法:倾斜工件、倾斜铣头或使用预成形角铣刀。这一决定至关重要,因为它会影响夹具的设计方式和切削力的管理方式。

工件设置

将工件牢固地安装在台钳或专用夹具上。如果需要倾斜工件,则需要角度板、正弦工作台或通用倾斜虎钳等辅助工具。必须保持所有支撑表面的清洁,因为即使是微小的碎屑也会导致严重的角度误差。

对齐和校准

精度取决于仔细校准。操作员通常使用刻度盘指示器沿预定加工路径扫描。对于高精度要求,可使用正弦杆和量块来实现微米级定位。如果要倾斜机床主轴头,应确保外壳锁紧,并在启动前再次验证其稳定性。

参数配置

进行刀具设置,使刀具与工件坐标系同步,确保准确输入半径和长度偏置。根据材料设置切削速度和进给量。由于角铣削会产生侧压力(横向力),因此要优化每齿进给量,以防止刀具弯曲或推离工件。

加工与控制

为防止零件在压力下变形,最好采用分层加工方法。首先进行粗加工,去除大部分材料。在最后一次精加工之前,重新检查角度,这有助于补偿因材料内部应力释放而产生的任何微小偏移。

质量评估

从机床上卸下工件之前,使用通用量角器、精密量规或在机测头确认尺寸。现在进行调整要比工件卸下后进行调整容易得多。只有在完全确认角度和位置后,才能卸下工件。

角铣刀的类型

角铣刀是专为加工角度特征而设计的旋转刀具,其切削刃分布在锥形或倾斜的侧表面上。

单角铣刀

单角铣刀的切削刃分布在一个倾斜的侧表面上,其横截面通常为直角三角形。由于切削力分布在一个方向上,这种刀具在加工单面斜坡或燕尾槽侧壁时具有良好的横向稳定性。标准角度包括 30°、45° 和 60°。

双角铣刀

双角铣刀的切削刃位于两个倾斜的侧表面上,在圆周上的一点相交,形成一个 V 形轮廓。这种设计的优点是可以一次同时加工两个倾斜面,确保对称性和位置一致性。它们常用于加工 V 型导轨和螺纹轮廓。

适合角铣的材料

角铣适用于工业制造中使用的大多数金属和非金属。材料特性决定了工艺参数的配置:

- 黑色金属:包括碳钢、合金钢和不锈钢。这些材料的切削力大、热量高,因此必须重点关注冷却剂的化学成分和流速。

- 有色金属:如铝、铜及其合金。这些材料加工效率高,但应选择防粘刀具涂层,以防止材料堆积影响角度精度。

- 铸铁:由于其优异的减震特性,常用于机床底座导轨。需要专门的排屑系统来处理脆性切屑。

- 高性能材料:包括钛合金、超合金和复合材料。这些材料通常用于航空航天领域,需要较高的工具硬度和耐磨性。

角铣的优势

与传统的逐层逼近加工相比,角铣加工在非正交表面加工方面具有显著的技术优势:

- 更高的加工灵活性:使标准三轴机床能够加工复杂的倾斜特征,减少对昂贵的五轴设备的依赖。

- 一致的表面光洁度:单程切削模式避免了球头立铣刀步进扫描产生的 "阶梯效应",使表面纹理更平整、更均匀。

- 生产效率优化:专用成型工具或一次性工艺设置可显著减少非切割行程和编程复杂性。

- 可控的尺寸精度:只要系统刚性足够,就能保持较高的角度重复性,有利于批量生产中的公差控制。

角铣的局限性

在实际操作中,该工艺受到物理刚性和经济成本的限制:

- 设置和校准时间长:角度校准和精确定位相对耗时,需要高水平的精密计量技能。

- 刚性挑战:非正交安装或过长的主轴头会大大降低加工系统的动态刚度,引起振动或 "颤振"。

- 复杂切割力矢量:如果夹紧力不足,加工过程中产生的较大侧向力会导致工件轻微位移或倾斜。

- 工具库存管理:由于所需的角度种类繁多,公司必须保持大量刀具库存,而定制角度往往涉及高昂的采购成本。

应用和案例研究

角铣广泛应用于追求精密装配和特定机械性能的行业。

- 机床制造:在机床床身和工作台上铣削 V 形导轨和燕尾槽是确保运动精度的核心步骤。

- 模具制作:加工注塑和压铸模具中的角销轨道、滑块配合面和关键角腔。

- 航空航天:加工飞机结构部件上具有特定空气动力学特征的角加强筋、支架和蒙皮接口。

- 动力机械:用于加工内燃机的角形阀座、液压锥阀密封面和泵部件的角形端口。

角铣加工的最佳实践

为确保加工精度并延长刀具寿命,应遵循以下技术准则:

- 最大化系统刚性:缩短工具和夹具的延伸长度,确保切削力尽可能靠近支撑点,以抑制横向弯曲。

- 静态和动态对齐:用千分表对整个行程进行再次验证,确保工件倾斜度在公差范围内。

- 优化铣削策略:在安装稳定的情况下使用爬坡铣削,以提高表面光洁度;在刚性较低的情况下考虑使用传统铣削,以减少冲击。

- 高效流体润滑:确保冷却液精确地流向切割区,以减少热量并冲走切屑,防止二次切割。

角铣与传统铣削

传统铣削侧重于在正交坐标系内进行线性切削,具有标准化设置和出色的刚性。相比之下,角铣引入了非正交变量,主要是在稳定的机械平台上通过几何位移实现复杂的空间特征。这就要求技术人员具备很强的三角函数计算能力,并对切削力矢量分解有深刻的理解,从而在灵活性和加工精度之间取得平衡。

结论

角铣是现代机械加工中不可或缺的专业技术,可为复杂几何表面的加工提供高效、精确的解决方案。尽管在设置和刚度控制方面存在技术挑战,但其在功能表面加工方面的技术和经济优势使其成为精密制造链的基石。掌握这一工艺的深入应用是实现高质量部件生产和优化装配性能的基础。

索取高精度角铣的综合技术建议书和刀具设置手册。 提交工件图纸 获得针对难加工材料的定制切割参数建议