电镀是数控加工后最常用、最有效的表面处理方法之一。通过在零件表面沉积一层薄薄的金属层,工程师可以显著提高零件的耐腐蚀性、耐磨性、导电性和外观。与阳极氧化、钝化或喷漆相比,电镀能形成功能性更强、控制更精确的金属镀层。在汽车、航空航天、模具制造和精密工程等行业中,电镀在实现性能和美观质量方面发挥着至关重要的作用。下文将介绍什么是电镀、何时使用电镀、电镀的工作原理、主要类型、适用材料和主要应用。

什么是电镀

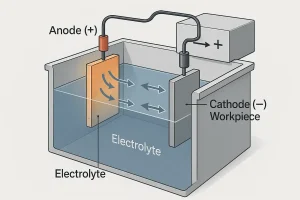

电镀是一种受控的电化学过程,在此过程中,电解质溶液中的金属离子在外加电流的作用下被还原到导电工件的表面。在典型的设置中,工件作为阴极,电镀金属作为阳极,两者都浸入金属盐溶液中。电流通过时,金属离子向阴极迁移,形成致密的金属镀层。

电镀装置示意图,显示阳极、阴极、电解液槽和电流方向。

这就是它被称为 "电镀 "的原因:电 "指的是使用电能驱动化学反应,而 "镀 "指的是在表面沉积一层金属。由此产生的镀层可提高硬度、导电性和耐腐蚀性,同时改善部件的整体外观。

何时使用电镀

当机加工零件需要提高耐腐蚀性、耐磨性或电气性能时,就需要使用电镀。通常在完成所有加工和抛光步骤后进行,作为组装前的最后表面处理。

常见的使用案例包括

- 防腐蚀: 在钢铁部件上镀镍或锌,以防止生锈和氧化。

- 耐磨性: 在轴、模具和活塞杆上镀硬铬,以提高表面硬度。

- 电气改进: 在铜和黄铜元件上镀锡、银或金,以增强导电性和可焊性。

- 装饰性表面处理: 在不锈钢和铝制部件上镀亮镍或铬,以获得反光的金属外观。

电镀非常适合在潮湿、腐蚀性或高摩擦环境中工作的部件,可提供持久的保护和精致的外观,而不会影响尺寸精度。

如何进行电镀

电镀工艺一般包括三个阶段:前处理、电沉积和后处理。每个阶段都会直接影响涂层的附着力、表面质量和长期耐久性。

预处理

电镀前,必须对零件进行彻底清洁和活化。这包括脱脂、酸洗和去除氧化物。任何残留的油膜或氧化膜都可能导致起泡或剥落。适当的预处理可确保金属离子的牢固附着和均匀沉积。

电沉积

这是电镀的核心阶段。通过控制电压、电流密度、温度和时间,金属离子会均匀地沉积在工件表面。

典型的工艺参数各不相同:镀镍通常在 45 °C 和 1-6 A/dm² 下进行,而镀铬则需要更高的电压和更低的电流效率。

涂层厚度通常在 5-50 µm 之间,决定了机械性能和表面外观。

治疗后

电镀后,工件要经过漂洗、中和、干燥,有时还要抛光或密封。然后对涂层的厚度、附着力、光泽度和耐腐蚀性进行检测。后处理可确保镀层的均匀外观和长期稳定性。

电镀的主要类型

根据电流形式、化学机制和零件处理方法,电镀技术可分为几大类。

每种方法在涂层质量、工艺成本和特定部件几何形状的适用性方面都具有不同的优势。

1.传统直流电镀

直流电镀是应用最广泛的电镀工艺,通过恒定电流在表面沉积金属离子。

它能稳定控制涂层厚度,设备简单,成本低廉,适用于大多数导电材料。

然而,在复杂的几何形状上可能会出现电流分布不均的情况,导致边缘过厚或内角过薄。

典型应用 对轴、螺栓和装饰件进行镀镍、镀铬或镀锌处理。

2.脉冲和反脉冲电镀

这种方法通过交替电流脉冲或反向极性来细化晶粒结构、缓解应力和提高附着力。

与传统的直流电镀相比,它能产生更致密、更平滑、更光亮的镀层,是表面要求严格的高精度零件的理想选择。

缺点是设备成本较高,工艺控制更为复杂。

典型应用 模腔、电子连接器和高光精密部件。

3.化学电镀

无电解电镀依靠的是化学还原反应,而不是外加电流。

它的最大优点是涂层特别均匀,即使在盲孔、螺纹和内腔中也是如此。

镍基化学电镀(Ni-P 或 Ni-B)被广泛用作功能层和基底层。

过程控制非常复杂,因为必须精确保持浴槽的成分和温度。

典型应用 铝外壳、精密阀体、塑料基板和航空航天组件。

4.机械和专业电镀方法

其中包括滚镀、挂镀和刷镀:

- 机筒电镀: 小零件在浸入电解液的旋转滚筒中翻滚;成本低,效率高,适合大规模生产。

- 支架电镀: 工件固定在导电架上,可实现均匀喷涂,是大型或外观关键工件的理想选择。

- 电刷镀 便携式阳极工具可直接涂覆涂层,用于局部维修或返工。

每种方法都能在效率、质量和成本之间取得不同的平衡。

典型应用 紧固件(滚镀)、装饰外壳(挂镀)和工具维修(刷镀)。

适合电镀的材料

对精密制造中使用的镀镍、镀铬和镀锌等常见电镀表面处理进行直观比较。

不同的基底材料需要特定的表面处理以确保附着力。下表总结了典型的可加工材料、电镀兼容性和关键工艺注意事项。

| 材料 | 电镀兼容性 | 推荐涂层/工艺 | 说明 |

|---|---|---|---|

| 碳钢和合金钢 | 优秀 | 镍、铬、锌 | 确保充分清洁;避免氢脆 |

| 不锈钢 | 良好 | 镍、金 | 需要酸活化以去除被动膜 |

| 铜和黄铜 | 优秀 | 锡、银、金 | 高导电性;功能性电镀的理想选择 |

| 铝和合金 | 中度 | 非电解镍底座 + 镍/铬顶盖 | 化学基础层可提高附着力 |

| 钛、镁、塑料 | 困难 | 化学镍或贵金属 | 需要导电预处理;成本较高 |

电镀的优势

- 大大提高耐腐蚀性(盐雾 > 300 小时)

- 表面硬度达到 HV 800 或更高

- 增强导电性、润滑性和可焊性

- 提供亮光或哑光装饰效果

- 工艺成熟,成本效益高,适合大规模生产

局限性和考虑因素

- 复杂几何形状上的厚度不均匀

- 电解质废物需要环保处理

- 多层电镀增加了工艺时间和成本

- 前处理不当可能会导致起泡或脱皮

- 需要严格检查厚度和附着力的均匀性

典型应用

- 机械和模具: 硬铬电镀使工具表面耐磨损

- 汽车 轴、螺栓和液压杆的锌或镍涂层

- 电子设备 镀金或镀锡可提高导电性和抗氧化性

- 航空航天和医疗: 用于防腐和美观的复合涂层

结论

电镀仍然是集功能性和装饰性于一体的关键后加工工艺。

通过选择正确的镀层金属和电镀方法,制造商可以在精密部件的成本、耐用性和外观之间取得理想的平衡。

向我们的工程团队索取报价 或上传您的图纸,以获得快速电镀审查和报价。