In der modernen Fertigung wird Aluminium wegen seines geringen Gewichts, seiner hohen Festigkeit und seiner hervorragenden thermischen Eigenschaften in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Elektronik weit verbreitet. Rohaluminium ist jedoch anfällig für Korrosion und Oberflächenverschleiß. Eloxieren ist eine wichtige Oberflächenbehandlung, die diese Probleme löst. In diesem Leitfaden werden die Grundprinzipien, der gesamte Prozess, die wichtigsten Arten und der volle Wert des Eloxierens in industriellen Anwendungen erläutert.

Eine kurze Geschichte des Eloxierens

Das Eloxalverfahren wurde zu Beginn des 20. Jahrhunderts entwickelt, um Korrosion bei Marineflugzeugen zu verhindern. Das Chromsäure-Eloxieren (Typ I) war die früheste Form. Bald darauf folgten die Schwefelsäureanodisierung (Typ II) und die Hartanodisierung (Typ III), die die Reifung der Technologie markierten und sie zu einer unverzichtbaren Oberflächenbehandlungstechnik in der modernen Industrie machten.

Was ist Eloxieren?

Eloxieren ist keine einfache Beschichtung, sondern eine kontrollierter elektrochemischer Umwandlungsprozess. Bei diesem Verfahren dient das Aluminiumteil als Anode in einem sauren Elektrolyten. Durch Anlegen von Gleichstrom wird die Aluminiummetalloberfläche in eine dichtes Aluminiumoxid (Al2O3) Schicht, die direkt auf dem Substrat wächst.

Grundwert und Funktion

-

Funktionale Umwandlung: Das Eloxieren wandelt die weich, ätzend Oberfläche von Aluminium in eine sehr hart, korrosionsbeständig keramisches Oxid.

-

Adhäsion: Da die Oxidschicht wandelt sich aus dem Aluminiumsubstrat selbst umsorgt es für eine extrem starke molekulare Bindung und hervorragende HaftungDadurch wird das Risiko des Abblätterns der Beschichtung, das bei herkömmlichen Beschichtungen besteht, vermieden.

-

Zweck der Anwendung: Es ist die wichtigste Oberflächenbehandlung zur Verbesserung der Eigenschaften von Aluminium Verschleißfestigkeit, Korrosionsschutz und IsolierungDas macht sie unverzichtbar für anspruchsvolle Industrien wie die Luft- und Raumfahrt, die Automobilindustrie und hochwertige Elektronik.

Wie Eloxieren funktioniert

In diesem Abschnitt werden die grundlegenden elektrochemische Grundsätze die die Aluminiumumwandlung vorantreiben, und die genaue dreistufiger Arbeitsablauf erforderlich, um eine dauerhafte Oxidschicht zu erhalten.

Mechanismus der anodischen Filmumwandlung

Der Kern des Prozesses beruht auf einer präzisen elektrochemische Reaktion. Wenn das Aluminiumteil in das Wasser getaucht wird, wird die Anode in einem temperaturgeregelten saurer Elektrolyt, Anwendung Gleichstrom (DC Strom) leitet eine kontrollierte Oxidation ein. Dieser Prozess erzwingt eine chemische Reaktion, die das ursprüngliche Aluminiummetall in ein hochgeordnetes, dichtes Aluminiumoxid umwandelt (Al2O3) Struktur. Dieser Reaktionsmechanismus gewährleistet, dass die endgültige Oxidschicht molekular verknüpft mit dem Untergrund und schält sich nicht ab.

Dreistufiger Prozessablauf

Um die endgültige Qualität des Films zu gewährleisten, ist der Arbeitsprozess in drei Hauptphasen unterteilt, die sechs präzise Schritte umfassen.

Vorverarbeitung

Durch die Vorbehandlung wird eine saubere, gleichmäßige Aluminiumbasis geschaffen, die für die Haftung und die ästhetische Konsistenz der endgültigen Oxidschicht entscheidend ist.

- Entfetten: Die Oberfläche wird eingetaucht oder besprüht mit einem mildes alkalisches oder neutrales Entfettungsmittel zur Entfernung von Öl, Schneidölrückständen und organischen Verunreinigungen.

- Ausspülen: Mehrstufige Gegenstromspülung durchgeführt, in der Regel mit Deionisiertes Wasser (DI-Wasser)um Kreuzkontaminationen zu vermeiden.

- Chemisches/elektrochemisches Ätzen und Polieren: Ätzen entfernt die native Oxidschicht für eine mattes beenden. Elektrochemisches Polieren (EP) wird verwendet, um einen Hochglanz zu erzielen, Hochglanz.

Tankverarbeitung

Dies ist die zentrale elektrochemische Umwandlungsphase, die die Dicke, die Härte und die poröse Struktur der Oxidschicht bestimmt.

- Elektrochemische Oxidation (Eloxieren): Aluminium wird in einen Elektrolyten eingetaucht, der Temperatur, Säurekonzentration und Stromdichte kontrolliert werden. Die Anwendung Gleichstromversorgung schafft eine hohe Ordnung, poröse Aluminiumoxidstruktur.

Nach der Behandlung

Die Nachbehandlung ist der letzte Schritt, der der Oxidschicht die gewünschte Farbe und die endgültigen Korrosionsschutzeigenschaften verleiht.

- Färben oder Färben: (fakultativer Schritt) Erfolgt durch Eintauchen in organische Farbstofflösungen (chemische Färbung), oder durch Anwendung von AC-Strom in einem Metallsalz-Elektrolyten (elektrolytische Färbung).

- Versiegeln: Mikroporen werden versiegelt mit Warmwasser-Hydratisierung Abdichtung oder chemische Abdichtung. Dadurch wird die poröse Struktur in eine nicht poröse Struktur umgewandelt hydratisiertes Aluminiumoxid (Al2O3⋅H2O)die Isolierung von der Umwelt maximieren und die endgültige Korrosionsbeständigkeit.

Oxidschichttypen

Eloxalschichten werden auf der Grundlage ihres Verfahrens und ihrer Leistung klassifiziert, meist in Anlehnung an die US-Militärnorm (MIL-A-8625). Die Kenntnis dieser Typen ist entscheidend für die Auswahl der richtigen Oberflächenbeschichtung.

Chromsäure-Eloxieren (Typ I)

Dies ist der dünnste Filmtyp, der von 0,5 bis $\text{2,5 \mu m}$ reicht. Sie verwendet Chromsäure als Primärelektrolyt. Der Hauptvorteil ist seine extrem dünnes Profil und hohe Ermüdungsfestigkeitdie die Maßtoleranz von Präzisionsteilen nicht wesentlich beeinträchtigt. Es wird hauptsächlich verwendet in Raumfahrtanwendungen.

Schwefelsäure-Eloxieren (Typ II)

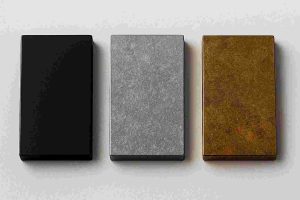

Dies ist der häufigste und am weitesten verbreitete Typ mit einer moderaten Dicke von 5 bis $\text{25 \mu m}$. Er verwendet Schwefelsäure und konzentriert sich auf Ästhetik und Grundschutz. Die Transparenz des Films macht ihn sehr einfärbbarund ist damit die erste Wahl für Gehäuse für Unterhaltungselektronik, dekorative Teile und allgemeine Konsumgüter.

Hartanodisierung (Typ III)

Dieser für maximalen Schutz konzipierte Typ ist der dickste und erreicht 25 bis $\text{150 \mu m}$. Er verwendet Schwefelsäure oder Sulfonsäure bei Temperaturen nahe dem Gefrierpunkt zu erreichen extreme Härte (Vickers-Härte typischerweise 350 bis 500) und bietet ein Mehrfaches der Verschleißfestigkeit von Typ II. Aufgrund der Dicke der Folie, Toleranzausgleich muss in das Teil eingearbeitet werden. Es wird hauptsächlich verwendet für militärische, hydraulische und reibungsintensive Komponenten.

Vergleich der wichtigsten technischen Parameter

| Merkmal | Typ I (Verchromt Säure) | Typ II (Schwefelsäure Säure) | Typ III (Hart Mantel) |

| Typische Dicke | 0.5 zu $\text{2.5 \mu m}$ | 5 zu $\text{25 \mu m}$ | 25 zu $\text{150 \mu m}$ |

| Vickers-Härte (HV) | N/A | 150 zu 250 | 350 zu 500 |

| Primärer Schwerpunkt | Luft- und Raumfahrt (Ermüdung Stärke) | Ästhetik, Konsumgüter | Militär, hohe Beanspruchung, Hydraulik |

| Dimensionale Auswirkungen | Minimal (Vernachlässigbar) | Geringfügig (Einfach zu Kontrolle) | Bedeutsam (Erfordert Vor–Entschädigung) |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Am besten |

Phosphorsäure-Eloxieren

Dies ist eine spezielle Dünnschicht-Oxidation, etwa 1 bis $\text{2 \mu m}$ dick, in erster Linie verwendet als ein Vorbehandlungsgrundierung vor dem Streichen oder Kleben. Seine einzigartige Eigenschaft ist, dass es bietet extrem starke Haftungund ist damit ideal für Aluminiumoberflächen, die nachträglich verklebt werden müssen. Luft- und Raumfahrt-Baugruppen.

Wesentliche Vorteile

Eloxieren ist die häufigste Aluminiumveredelung im B2B-Bereich und bietet funktionelle Vorteile, die weit über die Ästhetik hinausgehen.

Verbesserter Korrosionsschutz

Die Eloxalschicht ist chemisch stabil und inert und widersteht effektiv der Korrosion durch Feuchtigkeit und Industriechemikalien. Dank dieser Stabilität können versiegelte eloxierte Teile problemlos die strengen ASTM B117 Salzsprühtest und bietet eine hervorragende langfristiger ROI in Meeres- und Industrieumgebungen.

Erheblich verbesserte Oberflächenhärte und Verschleißbeständigkeit

Insbesondere Hartanodisierung (Typ III)was die Verschleiß- und Kratzfestigkeit der Oberfläche drastisch erhöht. Der Film erreicht in der Regel eine Vickershärte von 350 bis 500 HVDas macht es zur idealen Wahl für hoch belastbare Komponenten wie Hydraulikventile, Kolben und Reibungsarme Teile.

Hervorragende Isolations- und Wärmeemissionseigenschaften

Die Oxidschicht ist ein elektrischer IsolatorDies ist ein entscheidender Vorteil für die Trennung von leitenden Oberflächen in der Elektronik. Außerdem besitzt eloxiertes Aluminium (insbesondere die schwarze Folie) eine hohe Wärmeemissionsvermögenund damit perfekt für Wärmesenken, LED-Gehäuseund Systeme, die eine wirksame Wärmemanagement.

Verbesserte Ästhetik und Farbvielfalt

Das Eloxieren ermöglicht es dem Aluminium, verschiedene organische oder anorganische Farbstoffe zu absorbieren und so eine breite Palette von Farben und Glanzgraden zu erzielen, die einen tiefen, dauerhaften Glanz verleihen. metallische Oberfläche besser als die meisten herkömmlichen Beschichtungen.

Beschränkungen und Risiken

Das Eloxieren ist zwar hocheffektiv, unterliegt aber bestimmten Material- und Verfahrensbeschränkungen, die industrielle Abnehmer berücksichtigen müssen.

Chemische Beschränkungen und Risiken bei der Wartung

Die sehr widerstandsfähige Oxidschicht kann leicht beschädigt werden durch stark alkalische Chemikalien. Das bedeutet, dass Reinigungsmittel, die Natronlauge oder sogar gewöhnliche Alkalien wie Backpulver (Natriumbicarbonat) enthalten, bei der Wartung strikt vermieden werden sollten, da sie die Oxidschicht chemisch abtragen.

Prozesstoleranz und Imperfektionsvergrößerung

Aufgrund der Umwandlungseigenschaften der Beschichtung kann das Eloxieren die darunter liegenden Oberflächenfehler nicht verdecken; tatsächlich sind Extrusionslinien, Schleifspuren oder Materialunregelmäßigkeiten (wie heiße/kalte Stellen) oft vergrößert. Dieses Phänomen unterstreicht die Regel: "Garbage in, garbage out". Darüber hinaus hängt die Erzielung einer gleichbleibend hochwertigen Eloxalschicht stark von einer präzisen Prozesssteuerung ab. Bei der Hartanodisierung (Typ III) ist ein häufig zitierter Leitfaden für die Kontrolle der Schichtdicke die "720er-Regel", die grob 720 Minuten Verarbeitungszeit auf 1000 Quadratzoll (6450cm2) der Oberfläche, um die richtige Schichtdicke zu erreichen.

Materialkompatibilität: Geeignete vs. ungeeignete Metalle

Eloxieren ist ein Verfahren, das vor allem bei Nichteisenmetallen angewendet wird, die von Natur aus eine Oxidschicht bilden. Das grundlegende elektrochemische Prinzip kann zwar auf verschiedene Metalle angewandt werden, doch ist es am effektivsten und am häufigsten für Aluminium und seine Legierungen verwendetgefolgt von Titan und Magnesium. Diese Metalle sind von Natur aus für den Oxidationsprozess geeignet und ergeben einen dauerhaften Schutzfilm. Die hochwertigsten Ergebnisse werden in der Regel mit dem Aluminiumlegierungen der Serien 6061 und 7075die aufgrund ihrer konsistenten chemischen Zusammensetzung als die ideale Wahl gelten.

Das Verfahren ist jedoch mit den meisten anderen gängigen Industriemetallen nicht kompatibel. Metalle wie Eisen, Stahl, Kupfer, Zink und Zinn können nicht mit dem traditionellen Schwefelsäureanodisierungsverfahren behandelt werden, da sie den Elektrolyten aggressiv zersetzen, was zum Versagen des Verfahrens führt. Außerdem sind Aluminiumlegierungen mit einem hohen Anteil an Silizium (wie viele Gussstücke) oder Kupfer sind bekanntermaßen schwer zu eloxieren und führen oft zu einer schlechten, grauen oder ungleichmäßigen Oberfläche.

Anwendungsbereiche

Die Multifunktionalität des Eloxierens macht es zu einer unverzichtbaren Technologie der Oberflächenbehandlung in mehreren anspruchsvollen Branchen.

Unterhaltungselektronik und Zubehör

Weit verbreitet für Smartphone-Gehäuse, Tablets, Laptop-Gehäuse, Kamerakomponentenund hochwertiges elektronisches Zubehör.

Luft- und Raumfahrt und Automobilindustrie

In der Luft- und Raumfahrt, Chromsäure-Eloxieren (Typ I) schützt Strukturbauteile vor Ermüdungsrissen. Im Automobilsektor wird es bei kritischen Motorkomponenten eingesetzt, wie hydraulische Ventilkörper und Kolben.

Architektonische und Konsumgüter

Verwendet für Gebäudefassaden, Fensterrahmen und Innendekorationselemente. Auch verwendet für hochwertige Kochgeschirr und Sportgeräte.

Vergleich der Leistungsmetriken

Eloxieren vs. herkömmliche Beschichtungen im Vergleich

Während die Anfangskosten des Eloxierens kann etwas höher sein als bei der Standard-Pulverbeschichtung, seine langfristiger Wert und technische Leistung machen es zu einer kostengünstigeren Wahl. Die anodische Schicht wird aus dem Substrat selbst hergestellt, d. h. sie ist nicht anfällig für Schälen, Blasenbildung oder Rissbildung die bei Oberflächenbeschichtungen üblich sind. Insbesondere in Bezug auf UV WiderstandDie Eloxierung weist eine hervorragende Stabilität auf und verblasst nicht durch langfristige Sonneneinstrahlung. Für B2B anspruchsvolle Anwendungen präzise Abmessungen, höhere Härte (z.B.., Typ III), und molekulare AdhäsionEloxieren bietet Haltbarkeit und langfristige ROI die die Pulverbeschichtung nicht erreichen kann.

Korrosionsbeständigkeit und Rostschutz

Der anodische Film verhindert wirksam Rost. Als passive Konversionsschicht aus dem Substrat herausgewachsen ist, bietet sie einen hervorragenden, integralen Schutz gegen Salznebel und Feuchtigkeit.

Langlebigkeit und Nutzungsdauer

Ihre Haltbarkeit ist extrem hoch und hält unter idealen Bedingungen Jahrzehnte, ist aber nicht absolut dauerhaft. Die Folie Härteinsbesondere Typ IIIgewährleistet eine lange Lebensdauer auch bei anspruchsvollen Anwendungen.

Eloxieren vs. andere Materialien: Vergleich der wichtigsten Materialien

| Merkmal | Eloxiertes Aluminium | Rostfreier Stahl (304/316) | Verzinkter Stahl |

| Material | Aluminiumoxid-Konvertierung | Stahl-Legierung | Zink Außenbeschichtung |

| Gewicht | Äußerst geringes Gewicht | Schwer | Schwer |

| Wärmeleitfähigkeit | Ausgezeichnet (Hoch) | Messe | Gut |

| Ultimative Kratzfestigkeit | Gut (Typ III hoch ist) | Superior (Bester) | Niedrig |

| Mechanismus der Korrosion | Passive Konversionsschicht | Internes Legieren | Aufopferungsvolle Beschichtung |

Häufig gestellte Fragen (FAQ)

Welche Aluminiumlegierungen eignen sich am besten zum Eloxieren?

Legierungen der Serien 6061 und 7075 sind die ideale Wahl. Legierungen mit hohem Silizium- (wie Guss) oder Kupferanteil sind oft schwierig zu eloxieren.

Verändert das Eloxieren die Abmessungen der Teile?

Ja, die Abmessungen werden leicht zunehmen. Die Dicke des Teils erhöht sich um etwa die Hälfte der Schichtdicke.

Kann die Eloxierung entfernt werden?

Ja, sie kann entfernt werden. Die anodische Schicht kann aufgelöst werden mit alkalische Chemikalien wie zum Beispiel Natronlauge.

Ist der anodische Film leitfähig?

Die anodische Schicht selbst ist ein elektrischer Isolator. Wenn Leitfähigkeit erforderlich ist, können andere Oberflächenbehandlungen wie chemische Umwandlungsbeschichtungen verwendet werden muss.

Ist Eloxieren teurer als Pulverbeschichten?

Die anfänglichen Kosten der Eloxierung können etwas höher sein als die der Standard-Pulverbeschichtung.aber seine extreme Verschleißfestigkeit und UV-Beständigkeit führen oft zu niedrigeren langfristigen Kosten.

Schlussfolgerung

Eloxieren ist das entscheidende Veredelungsverfahren, um den Wert und die Leistung von Aluminium zu steigern. Es bietet dauerhaften Schutz und überlegene Funktionalität, unabhängig davon, ob Sie sich für Standard- oder Harteloxal entscheiden. Berücksichtigen Sie immer den Legierungstyp, die Schichtdicke und die Anwendungsumgebung, um die besten Ergebnisse zu erzielen.

Holen Sie sich Ihre individuelle Eloxal-Lösung

Wenn Sie Fragen zur Anwendung, zu den Kosten oder zur Verarbeitung von Speziallegierungen für Hartanodisierung oder Standard-Eloxierungbitte Kontakt zu unserem Ingenieurteam sofort. Klicken Sie hier um eine individuelle Eloxierlösung und ein Angebot zu erhalten, damit sich Ihr Produkt von der Konkurrenz abhebt.