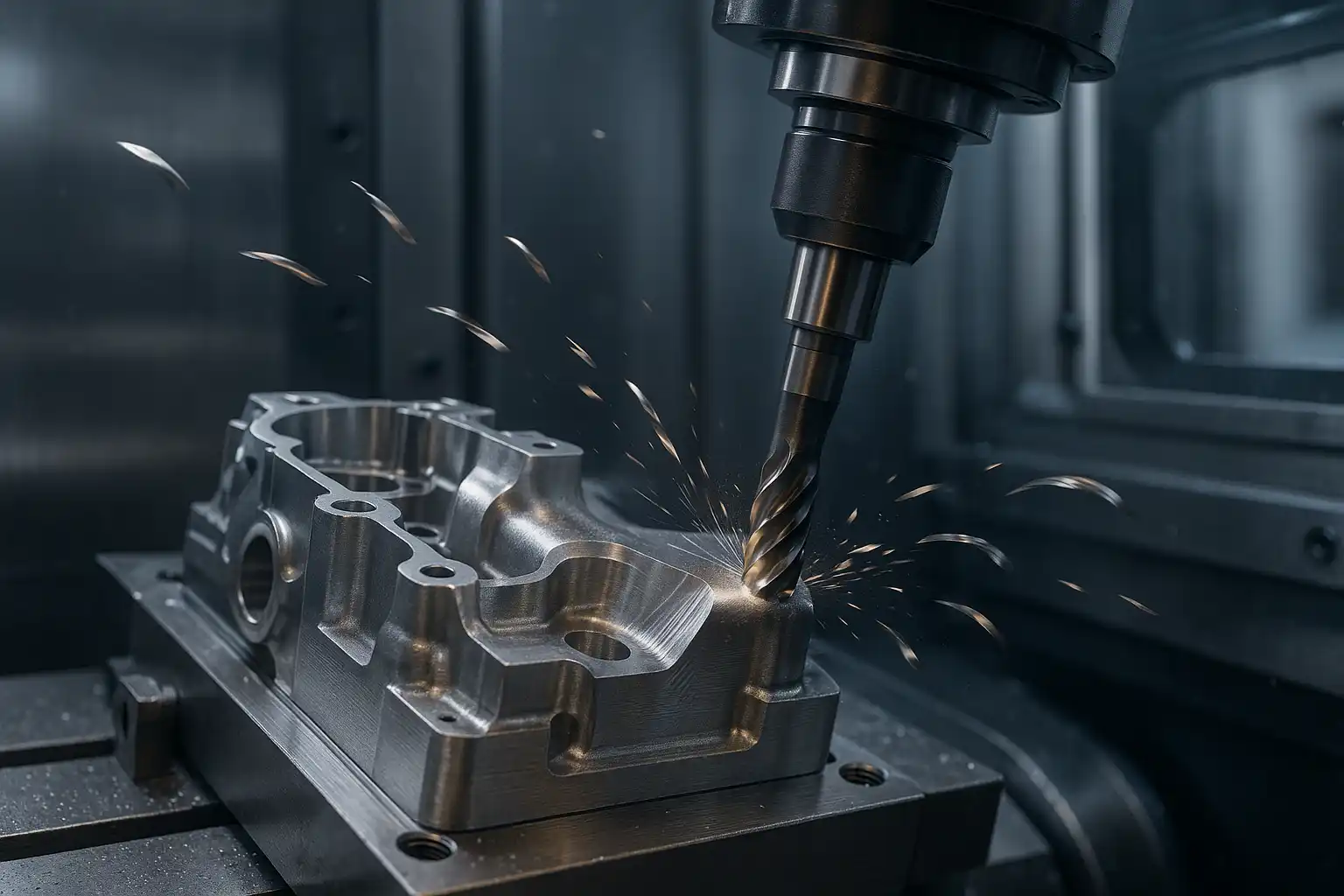

En la fabricación industrial moderna, una máquina herramienta de control numérico por ordenador (CNC) es la piedra angular para lograr una producción de alta precisión y eficacia. Una máquina CNC de alto rendimiento es un sistema de precisión altamente integrado y complejo, que consta de lo siguiente 13 componentes y sistemas básicos trabajando en estrecha colaboración.

Este desglose detallado garantiza que todas las funciones críticas, de control a ejecución de alta precisión a apoyo auxiliar se presentan de forma clara y completa.

1. Dispositivo de entrada

El Dispositivo de Entrada es el medio principal de cargar el programa CNC en la máquina. Esto puede ir desde un simple teclado para directo Código G entradauna unidad USB que contenga el programa completo, o alguna forma de comunicación inalámbrica para descargar programas desde un ordenador remoto.

2. Unidad de control de la máquina (MCU)

La MCU es el conjunto de software y hardware encargado de leer la entrada Código G y convertirla en las instrucciones operativas reales que deben seguir la máquina y sus herramientas. Como uno de los componentes más críticos de toda la máquina, la MCU acciona el servomotores a lo largo de los ejes, garantiza que la herramienta se encuentre en la posición correcta al finalizar el movimiento y controla la activación del cambiador de herramientas y del sistema de refrigeración.

3. Máquina herramienta (herramienta/revista)

Este término general se refiere a cualquier herramienta de corte utilizada dentro de la máquina. Los distintos tipos de CNC manejan las herramientas de forma única: Los tornos CNC mantienen la herramienta inmóvil mientras la pieza giratoria se mueve, mientras que las fresadoras CNC giran la herramienta y la mueven hacia una pieza inmóvil. Más complejas cinco ejes Las máquinas mueven ambas cosas. Estas herramientas suelen almacenarse en el revista de herramientas (o biblioteca de herramientas)de la que la máquina recupera y devuelve automáticamente las herramientas según sea necesario.

4. Sistema de accionamiento

El sistema de accionamiento comprende los motores que mueven la herramienta y la bancada de la máquina. En las fresadoras CNC convencionales, la bancada se desplaza horizontalmente (ejes X e Y) y la herramienta se desplaza verticalmente (eje Z). En los tornos CNC, la herramienta se desplaza en paralelo a la pieza giratoria. Servomotores, husillos de bolas y guías lineales son esenciales para este sistema, ya que garantizan que todas las piezas se muevan de forma sincronizada y precisa.

5. 5. Sistema de retroalimentación

El sistema de retroalimentación actúa como mecanismo de verificación para el sistema de propulsión, crucial para control en bucle cerrado. Aunque el accionamiento es extremadamente preciso, este sistema verifica que la pieza se ha desplazado a la posición prevista. Si se detecta una desviación, el sistema utiliza codificadores (sensores que miden la posición de los componentes) para realizar ajustes en tiempo real. Sondas también desempeñan un papel, midiendo la pieza de trabajo real para garantizar que todo se desarrolla según lo previsto.

6. Unidad de visualización

La Unidad de Pantalla es el interfaz visual. Es una pantalla que muestra toda la información vital durante el funcionamiento, como los ajustes de la máquina, Código Gy el estado operativo actual. Algunas máquinas cuentan con grandes pantallas de alta definición que muestran amplia información, mientras que otras pueden tener pantallas más pequeñas que muestran sólo los datos esenciales.

7. Cama

La cama es el base estructural donde se coloca la materia prima. Presenta numerosos orificios o Ranuras en T utilizado para montar instalaciones que fijan la pieza. Mientras que las bancadas tradicionales se mueven horizontalmente, las bancadas avanzadas de cinco ejes también pueden girar. En los tornos CNC, el portaherramientas y el contrapunto se montan en la bancada, y la materia prima se sujeta mediante el plato.

8. Cabezal

El cabezal es un componente clave del Torno CNCEl maletero, situado normalmente en el lado izquierdo. Alberga el engranajes principales, rodamientos y transmisión que hacen girar el mandril. El cabezal está cerrado, pero a menudo dispone de paneles de acceso para inspección y mantenimiento.

9. Contrapunto

El contrapunto es un componente del torno que se utiliza para apoyar un extremo de una pieza larga y cilíndrica mientras el mandril sujeta y gira el otro extremo. Es vital para evitar que el material se doble durante el mecanizado. Puede desplazarse a lo largo del eje Z para adaptarse a diferentes longitudes de material, por lo que resulta ideal para el mecanizado de ejes o tornillos.

10. Pluma del contrapunto

La caña es una estructura cónica alojada en el interior del contrapunto, alineada con el husillo y el mandril. Gira libremente y sirve para mantener el material centrado. Para piezas más largas, se suele taladrar un orificio ciego en el extremo del material para que la caña se inserte y proporcione un soporte rígido.

11. Interruptores de pedal o pedales

Estos pedales se utilizan normalmente sólo en tornos para rápidamente activar y desactivar el plato y la caña del contrapunto. Su función principal es ayudar al operador liberar sus manos para una carga y descarga más seguras y sencillas de piezas en bruto y productos acabados.

12. Chuck

El Chuck es un dispositivo de sujeción del trabajo específico del torno Se utiliza para sujetar y girar la pieza durante el mecanizado. El plato suele estar accionado por un sistema hidráulico o neumático y cuenta con tres o cuatro mordazas (bocas). Platos de tres garras son autocentrantes; platos de cuatro garras permiten el movimiento independiente de las mandíbulas, ofreciendo una mayor precisión y la capacidad de sujetar formas irregulares o excéntricas.

13. 13. Panel de control

El panel de control sirve como puesto de mando principal. Integra el dispositivo de entrada, la unidad de visualización, el teclado y varios botones de control. Suele montarse en la máquina mediante un brazo retráctilpermitiendo al operario posicionarla de forma óptima.

Conclusión

En la fabricación de precisión moderna, la capacidad de una máquina herramienta CNC nunca viene determinada por un único componente, sino por el colaboración precisa de estos 13 sistemas básicos. Desde el Unidad CNC que actúa como cerebro del elementos de retroalimentación en bucle cerrado que garantizan una precisión micrométrica, cada sistema es crucial para garantizar precisión geométrica de las piezas y consistencia de los lotes. Nuestro profundo conocimiento y dominio de estas tecnologías básicas son la máxima garantía que ofrecemos a nuestros clientes que buscan el piezas mecanizadas CNC de la más alta calidad.

Solicite su solución de fabricación experta

Se ha enterado de la 13 sistemas centrales que sustentan nuestras capacidades de fabricación de precisión. Estas tecnologías nos permiten cumplir los requisitos de tolerancia más estrictos del sector y trabajar con los materiales más complejos. Si busca un socio que le garantice consistencia de los lotes y máxima precisión para sus piezas, por favor solicitar soluciones de fabricación de precisión hoy.