Por qué las sendas de 5 ejes requieren una optimización única

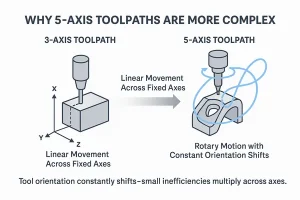

En el mecanizado de 3 ejes, el movimiento de la herramienta es lineal en los ejes fijos. Pero con los sistemas CNC de 5 ejes, la adición del movimiento giratorio lo cambia todo. La herramienta no sólo se mueve en el espacio, sino que su orientación cambia constantemente en relación con la pieza de trabajo. Esto significa que cualquier ineficacia en la programación de la trayectoria de la herramienta se multiplica en varios ejes.

Esta complejidad introduce nuevos retos en el control del movimiento, la prevención de colisiones y la consistencia de la superficie. Optimizar las trayectorias de las herramientas en un entorno de 5 ejes no solo consiste en reducir el tiempo de ciclo, sino también en preservar la longevidad de la máquina, minimizar los errores y garantizar una calidad uniforme de las piezas.

Este artículo se basa en nuestro Guía completa del mecanizado CNC de 5 ejes centrándose específicamente en las estrategias de optimización de las trayectorias de las herramientas.

Ilustración que muestra cómo las sendas de 5 ejes difieren de las de 3 ejes al permitir cambios simultáneos de movimiento y orientación.

Problemas típicos en trayectorias de 5 ejes mal ajustadas

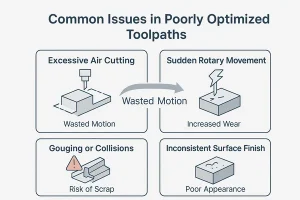

Sin una optimización adecuada, las sendas de 5 ejes pueden causar más daños que beneficios. Algunos de los problemas más comunes son:

- Corte excesivo de aire, donde la herramienta se mueve pero no engancha el material.

- Movimientos bruscos del eje de rotaciónque aumentan el desgaste mecánico

- Golpes o colisiones, especialmente en socavones o cavidades profundas

- Acabado superficial inconsistente causadas por avances irregulares o cambios de orientación de la herramienta.

Estos problemas no sólo afectan a la calidad de la pieza mecanizada, sino que también provocan un esfuerzo innecesario de la máquina y una pérdida de tiempo de ciclo. No siempre son evidentes hasta que se detectan variaciones dimensionales o defectos de acabado en las piezas terminadas.

Diagrama que muestra el corte por aire, el ranurado y los cambios bruscos de orientación de la herramienta en trayectorias de 5 ejes mal optimizadas.

Estrategias para crear sendas suaves y eficaces

Las sendas de 5 ejes eficaces equilibran el movimiento de la máquina con los objetivos de mecanizado. Una estrategia probada consiste en minimizar los cambios bruscos en la orientación de la herramienta. Esto puede lograrse utilizando trayectorias continuas basadas en superficies-como las estrategias morph o flowline- que siguen la geometría de la pieza de forma más natural.

Otra técnica clave es transiciones suaves entre los vectores de la herramienta para reducir los desplazamientos giratorios bruscos. Esto no sólo mejora el acabado superficial, sino que también minimiza los picos de carga en los ejes rotativos. Siempre que sea posible, utilice las trayectorias de inclinación más cortas y mantenga un ángulo de avance de la herramienta constante para reducir el tiempo de aire y la aceleración del eje.

Al centrarse en el movimiento fluido y reducir los reposicionamientos innecesarios, puede aumentar la eficacia general del ciclo sin sacrificar la precisión.

Comparación en paralelo de las orientaciones sobreinclinada y optimizada de la herramienta, que muestra cómo los ángulos de inclinación afectan al alcance de la herramienta y a la estabilidad del mecanizado.

Optimización de los ángulos de inclinación y los movimientos de rotación

Una de las palancas más poderosas en el mecanizado de 5 ejes es el control de los ángulos de inclinación. Un ligero ajuste en la orientación de la herramienta -por ejemplo, reducir la inclinación de 30° a 10°- puede reducir significativamente el desgaste de la herramienta y mejorar el acceso a características complejas. Sin embargo, una inclinación excesiva puede aumentar las posibilidades de ranurado o las limitaciones de alcance.

Los sistemas CAM modernos permiten definir límites de inclinación, límites de velocidad de los ejes giratorios e incluso curvas de mezcla de la orientación de la herramienta. Estos ajustes ayudan a evitar movimientos giratorios bruscos o extremos que provocan vibraciones y tensiones en la máquina.

En áreas críticas como álabes de turbina o impulsores, utilice un movimiento controlado del eje de rotación para mantener un ángulo de acoplamiento constante. Esto ayuda a preservar la integridad de la herramienta y garantiza un contacto constante con la superficie durante toda la pasada.

Reducción del corte por aire y del tiempo de inactividad de la máquina

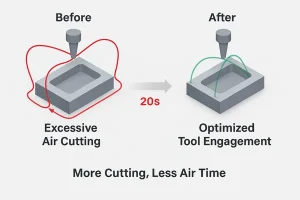

En el mecanizado de 5 ejes, es fácil subestimar el tiempo que la herramienta pasa moviéndose sin cortar. Estos "cortes en el aire" se producen a menudo debido a transiciones ineficaces entre pasadas o estrategias de entrada/salida subóptimas. Con el tiempo, se traducen en tiempos de ciclo más largos y un desgaste innecesario de la máquina.

Para reducir el corte por aire, utilice estrategias que mantengan el acoplamiento de la herramienta durante la mayor parte del recorrido posible. Optimice las alturas de retracción, utilice distancias de separación más cortas y ajuste los movimientos de unión para seguir más de cerca la geometría de la pieza. Muchos sistemas CAM permiten el encadenamiento dinámico y los repliegues autoajustables, funciones que ayudan a mantener la productividad de la herramienta.

La reducción de los movimientos no cortantes no sólo aumenta la eficacia, sino también la utilización de los husillos, lo que proporciona más valor por hora de máquina.

La reducción del corte por aire innecesario mejora la eficacia del mecanizado y la utilización de la herramienta en operaciones de 5 ejes.

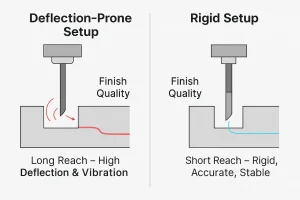

Gestión de la desviación y la vibración de la herramienta

Cuando se trabaja con cavidades profundas o características de largo alcance, la desviación de la herramienta se convierte en un problema crítico, especialmente en configuraciones de 5 ejes en las que la herramienta puede aproximarse desde ángulos menos rígidos. La desviación provoca imprecisiones dimensionales, un mal acabado superficial y un desgaste prematuro de la herramienta.

Para controlar la desviación, reduzca las longitudes de desprendimiento siempre que sea posible y utilice parámetros de corte optimizados, como un menor acoplamiento radial. Los portaherramientas de alta rigidez y las herramientas más cortas también ayudan a minimizar las vibraciones. Además, las estrategias de trayectoria de la herramienta que mantienen un acoplamiento constante, como el movimiento trocoidal o el fresado de alta eficiencia (HEM), pueden reducir significativamente las fuerzas de corte.

Mediante la gestión proactiva de la rigidez y la dinámica de la herramienta, los talleres pueden conseguir tolerancias más ajustadas y una mayor vida útil de la herramienta en trabajos complejos de 5 ejes.

Mejora del acabado superficial en geometrías complejas

Conseguir un buen acabado superficial en el mecanizado de 5 ejes depende en gran medida de la suavidad con la que la herramienta atraviesa las curvas y los contornos. Los cambios bruscos de orientación o las pasadas incoherentes pueden dejar marcas visibles de la herramienta, especialmente en superficies de forma libre como moldes o componentes aeroespaciales.

Para mejorar el acabado, considere reducir la distancia de paso en las pasadas de acabado y aplicar el filtrado de arco para suavizar las transiciones de movimiento. Los tipos de trayectorias de herramienta como paralela a la superficie o morph entre curvas ofrecen un acoplamiento más controlado, reduciendo las crestas y las pasadas desajustadas. Además, el uso de herramientas con radios de esquina más grandes puede ayudar a suavizar las transiciones y minimizar las marcas de festón.

Una superficie refinada no sólo mejora el aspecto, sino que también puede reducir o eliminar la necesidad de procesos secundarios de pulido o rectificado.

Elección de los tipos de sendas adecuados para trabajos de 5 ejes

No todas las sendas son iguales, y en el mecanizado de 5 ejes, elegir la estrategia equivocada puede provocar ineficacia o incluso el fracaso. Por ejemplo, el fresado de virutas es ideal para el mecanizado de paredes cónicas utilizando el lateral de la herramienta, mientras que el fresado de contornos es más adecuado para el acabado de características escarpadas con la punta de la herramienta.

Comparación visual entre una trayectoria de herramienta propensa a la deflexión y una configuración rígida que minimiza las vibraciones y mejora el acabado superficial.

Las trayectorias de herramienta Morph son excelentes para superficies fluidas, ya que mantienen pasos constantes entre los límites. Las trayectorias Flowline son las preferidas para el mecanizado de álabes de turbina o impulsores debido a su consistencia direccional. Algunas plataformas CAM también admiten trayectorias híbridas, que combinan el desbaste y el semiacabado en un único movimiento continuo.

Seleccionar el tipo de trayectoria adecuado ayuda a adaptar el movimiento de la herramienta a la geometría de la pieza, lo que mejora tanto la eficacia como la calidad del acabado.

Automatización del equilibrado y ajuste manual

El software CAM moderno ofrece potentes funciones de automatización: evitación automática de colisiones, avances adaptables y sugerencias de orientación de la herramienta. Pero confiar únicamente en estos valores predeterminados puede producir resultados subóptimos en áreas críticas.

Los programadores experimentados suelen ajustar con precisión los vectores de orientación, anular las transiciones predeterminadas o dividir manualmente las sendas para conseguir un movimiento más suave. En el caso de piezas con tolerancias estrechas o características difíciles de alcanzar, el perfeccionamiento manual garantiza un mayor control y precisión.

Los mejores resultados se obtienen combinando la automatización con el juicio experto: utilice el software para generar una base sólida y, a continuación, aplique sus conocimientos de mecanizado para elevar la calidad de la trayectoria de la herramienta.

Lectura adicional: Profundice sus conocimientos sobre el mecanizado en 5 ejes

Este artículo forma parte de nuestra serie sobre mecanizado avanzado en 5 ejes.

¿Busca una visión general estructurada de los principios del mecanizado en 5 ejes, tipos de máquinas y consejos de diseño?

Consulte nuestra Guía de mecanizado CNC de 5 ejes para más información.

¿Necesita ayuda con estrategias de sendas de 5 ejes o proyectos de mecanizado personalizados?

Contacte con nuestro equipo de ingenieros para hablar de sus necesidades o solicitar un presupuesto.