Historia de la transformación del aluminio: Del lujo a la revolución industrial

La historia del aluminio comenzó en el siglo XIX, cuando se consideraba un metal precioso más raro que el oro. Debido a los primitivos y costosos métodos de extracción, como el uso de productos químicos como el potasio o el sodio para reducir el aluminio a partir de sus sales, los productos de aluminio puro eran lujos exclusivos de la realeza y los ricos. Un ejemplo famoso son las cenas de estado de Napoleón III, en las que a sus invitados más estimados se les servían cubiertos de aluminio, mientras que a los demás se les obsequiaba con mera plata.

Todo esto cambió en 1886 con una revolución tecnológica. Trabajando de forma independiente en distintos países, un joven estadounidense llamado Charles Martin Hall y un joven francés llamado Paul Héroult inventaron una técnica electrolítica revolucionaria. Conocida como Proceso Hall-HéroultSu descubrimiento común hizo posible la extracción a gran escala del aluminio a partir de la alúmina. Esto redujo drásticamente los costes de producción e hizo que el precio del aluminio se desplomara más de 80% en pocos años, haciéndolo accesible a las masas y transformándolo de una curiosidad científica en un material industrial práctico.

Este invento marcó la transformación completa del aluminio. A medida que la producción se hacía más eficiente, los ingenieros empezaron a explorar formas de procesar este metal ligero y resistente a la corrosión. Los primeros métodos eran relativamente rudimentarios, pero a medida que avanzaba la tecnología industrial, sobre todo en el siglo XX, aparecieron técnicas modernas como el Extrusión, Fundición a presióny Mecanizado CNC se desarrollaron. Estos métodos de procesamiento de precisión impulsaron colectivamente la adopción generalizada del aluminio en los sectores aeroespacial, automovilístico, electrónico y de la construcción, consolidando su condición de piedra angular indispensable de la industria moderna.

El flujo de trabajo completo del procesamiento del aluminio

El flujo de trabajo completo de la transformación del aluminio es un proceso complejo desde el mineral hasta el producto final, dividido principalmente en tres etapas: extracción y refinado de la materia prima, fundición en metal y transformación y fabricación del metal.

Minería de bauxita

La materia prima del aluminio es la bauxita, un mineral que contiene principalmente óxido de aluminio (Al2O3). Suele extraerse mediante minería a cielo abierto. Sin embargo, no todos los yacimientos de bauxita son económicamente viables. La norma para la extracción viene determinada por dos factores principales:

-

Contenido de alúmina (Al2O3): Para ser considerada de alta calidad y digna de ser procesada, la bauxita debe tener un contenido de alúmina suficiente, generalmente superior a 40%. Un porcentaje más alto significa que se necesita menos mineral para producir la misma cantidad de aluminio.

-

Composición mineral: La bauxita es una mezcla de minerales de hidróxido de aluminio. Los más comunes son la gibbsita, la boehmita y el diásporo. Los yacimientos ricos en gibbsite son muy preferibles porque este mineral requiere una temperatura más baja para disolverse durante el proceso de refinado, lo que hace que su procesamiento resulte mucho más rentable.

Las reservas mundiales de bauxita se concentran actualmente en unos pocos países clave, lo que influye directamente en la estructura de la industria mundial del aluminio. Según los últimos datos, las reservas de los principales países son las siguientes:

| País | Reservas de bauxita (en miles de millones de toneladas métricas) | World Share (%) |

| Guinea | 7.4 | 25.5% |

| Vietnam | 3.7 | 12.8% |

| Australia | 3.5 | 12.1% |

| Brasil | 2.7 | 9.3% |

| Indonesia | 2.8 | 9.7% |

| China | 0.68 | 2.3% |

| Jamaica | 2.0 | 6.9% |

| India | 0.65 | 2.2% |

| Guyana | 0.85 | 2.9% |

| Rusia | 0.4 | 1.4% |

| Kazajstán | 0.16 | 0.6% |

Fuente de datos: Informe 2024 del Servicio Geológico de Estados Unidos (USGS). Reservas mundiales totales: 29.000 millones de toneladas.

Preparación de la alúmina

La bauxita extraída se envía primero a la planta para lavarla y triturarla hasta obtener un polvo fino. A continuación, este polvo se coloca en grandes recipientes presurizados y se mezcla con un líquido caliente a alta presión. hidróxido de sodio (sosa cáustica) solución. En esta reacción química crucial, el óxido de aluminio de la bauxita se disuelve, formando un aluminato sódico solución. Las impurezas no disueltas, como el óxido de hierro y la sílice, se separan y filtran, formando un subproducto conocido como "barro rojo". Todo este proceso se denomina Proceso Bayerel primer hito en el refinado del aluminio.

Cristalización y calcinación

A continuación, la solución purificada se bombea a grandes depósitos para enfriarla, proceso que provoca cristales de hidróxido de aluminio precipitar. Estos cristales blancos se recogen y se lavan antes de ser enviados a un horno de calcinación para ser calentados a temperaturas superiores a los 5 °C. 1,000°C.

Calcinación es el paso crítico para eliminar el agua, que transforma el hidróxido de aluminio en hidróxido de aluminio de gran pureza. polvo de alúmina (Al2O3). Este polvo fino y blanco es la única materia prima para la siguiente etapa: la fundición electrolítica.

Fase 2: Fundición electrolítica (Proceso Hall-Héroult)

Este es el revolucionario paso que transforma el polvo de alúmina en aluminio metálico puro. Es un proceso electrolítico de alto consumo energético pero extremadamente eficiente.

-

Electrólisis fundida

Dado que el punto de fusión de la alúmina es de 2072°C, la fundición directa resulta prohibitivamente cara. El proceso Hall-Héroult resuelve ingeniosamente este problema disolviendo la alúmina en criolita fundida. La criolita actúa como un disolvente especial, reduciendo el punto de fusión a unos 950°C y creando al mismo tiempo un electrolito conductor. Esto permite que todo el proceso de fundición se desarrolle eficazmente a una temperatura mucho más baja.

-

Producción de aluminio puro

En el interior de una gran célula electrolítica se hace pasar una potente corriente continua. La célula actúa como una batería gigante en la que la alúmina se descompone bajo la influencia de la corriente. Durante este proceso, el oxígeno (O2) es atraído hacia los ánodos de carbono, reaccionando para formar dióxido de carbono (CO2). Simultáneamente, el aluminio puro fundido es atraído hacia los cátodos. Como el aluminio líquido es más denso que la criolita, se hunde hasta el fondo de la célula, formando una capa de líquido puro.

-

Fundición y moldeo

A medida que continúa la producción, los trabajadores sifonan regularmente el aluminio puro líquido del fondo de la célula. El aluminio, que suele tener una pureza superior al 99,5%, se vierte directamente en moldes para formar lingotes de diversas formas. Estos lingotes se conocen como "aluminio primario" y se envían a instalaciones de procesamiento posteriores para convertirse en la materia prima de diversos productos de aluminio.

Fase 3: Procesado y fabricación de metales

A los lingotes de aluminio fundido se les puede dar forma de diversos productos utilizando distintos métodos, según la aplicación y el tipo de aleación:

-

Extrusión: El lingote de aluminio calentado se empuja a través de una matriz para crear perfiles largos con formas transversales específicas, como marcos de ventanas y disipadores de calor.

-

Rodando: El lingote se hace pasar repetidamente por rodillos para aplanarlo en finas láminas, hojas o bobinas. Se utiliza mucho para fabricar latas de aluminio, revestimientos de aviones y paneles de construcción.

-

Fundición: El aluminio líquido se vierte directamente en un molde para solidificarse y adquirir la forma deseada. Entre los métodos más comunes están la fundición en coquilla y la fundición en arena, que son adecuadas para producir piezas complejas como ruedas de coche y componentes de motor.

-

Forja: El aluminio se martillea o prensa a alta presión para deformarlo y aumentar su resistencia y densidad. Se utiliza para fabricar piezas de alta resistencia, como los trenes de aterrizaje de los aviones.

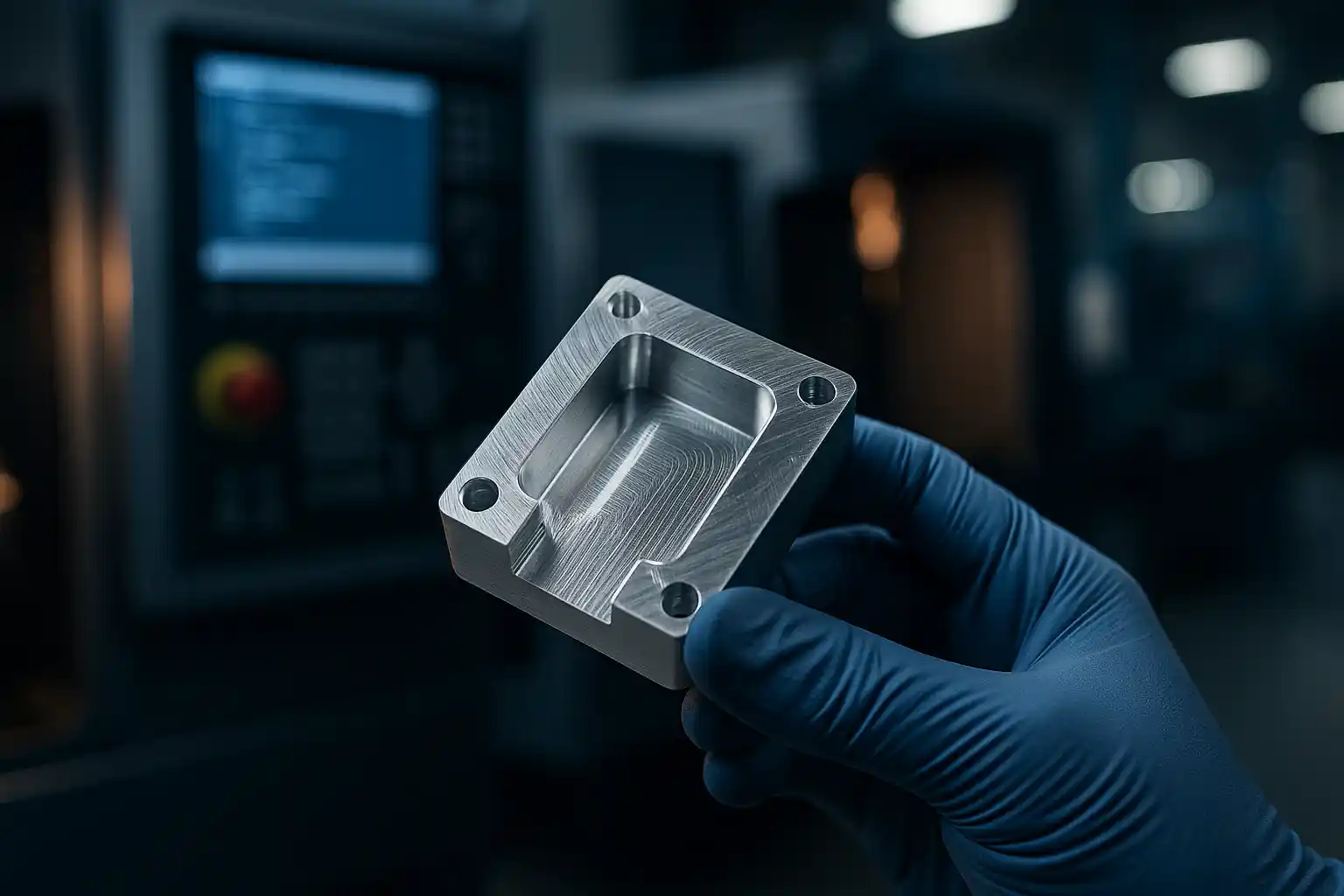

Mecanizado CNC: Convertir el aluminio en posibilidades

Como tecnología central de la fabricación de precisión moderna, Mecanizado CNC utiliza máquinas controladas por ordenador para cortar con precisión el material sobrante de un bloque de aluminio y crear piezas complejas de alta precisión.

Dentro de todo el flujo de trabajo de procesamiento del aluminio, el mecanizado CNC es un paso crucial porque transforma las ventajas únicas del aluminio -como su ligereza, alta resistencia y resistencia a la corrosión- en productos finales que cumplen los exigentes requisitos de aplicaciones de gama alta como la industria aeroespacial, los dispositivos médicos y la electrónica de alta tecnología.

Tanto si su proyecto requiere prototipos personalizados como la producción a gran escala de piezas complejas, nuestros servicios de mecanizado CNC pueden ofrecerle las soluciones profesionales que necesita.

[Haga clic aquí para obtener más información sobre nuestros servicios de procesamiento de aluminio]

Reciclado y sostenibilidad del aluminio

Una de las ventajas únicas del aluminio es su excepcional reciclabilidad. El aluminio usado puede fundirse y refundirse infinitas veces sin perder sus propiedades físicas. Este proceso de reciclaje es mucho más eficiente que la extracción de aluminio nuevo a partir del mineral, ahorrando aproximadamente 95% de la energía y reduciendo significativamente las emisiones de gases de efecto invernadero. Por lo tanto, la etapa de reciclaje es una parte clave del avance de la industria moderna del aluminio hacia la sostenibilidad y la economía circular, constituyendo el paso final, e igualmente importante, del ciclo de vida completo del aluminio.

Panorama del mercado del aluminio

El aluminio no sólo es un material de transformación clave, sino también un mercado mundial masivo. El tamaño del mercado alcanzó aproximadamente $180.000 millones en 2024 y se espera que siga creciendo durante la próxima década, con Asia (incluida China) representando casi el 50% del PIB mundial. 66% del consumo mundial de aluminio.

Este mercado se compone de varios segmentos básicos, cada uno con un profundo impacto en el valor y la demanda de aluminio:

-

Mercado del aluminio primario: Se refiere al aluminio bruto fundido a partir de alúmina mediante electrólisis. La producción mundial de aluminio primario superó 70 millones de toneladas en 2024.

-

Mercado del aluminio reciclado: Se trata de aluminio producido mediante la fusión de chatarra de aluminio, y es un motor clave de la sostenibilidad en la industria del aluminio debido a su consumo de energía significativamente menor en comparación con la producción primaria.

-

Mercado descendente de la transformación del aluminio: Este mercado, que incluye perfiles extruidos, chapas laminadas, piezas de fundición y piezas de alta precisión Piezas mecanizadas por CNCLa producción de aluminio para la industria aeroespacial, de la automoción, de la construcción y de la electrónica. Estos sectores tienen exigencias extremadamente altas de calidad del aluminio y de precisión en el procesamiento. Los sectores del transporte y de la construcción son los mayores consumidores, con un consumo aproximado de 1.000 millones de euros al año. 49% de la demanda mundial de aluminio.

Principales aplicaciones y ventajas

Las propiedades únicas del aluminio lo convierten en un material indispensable en una amplia gama de industrias:

-

Aeroespacial: Su ligero y excepcional relación resistencia-peso son cruciales para los fuselajes, las alas y los componentes estructurales de los aviones, ya que mejoran directamente la eficiencia y el rendimiento del combustible.

-

Automoción: Se utiliza en carrocerías, bloques de motor y ruedas para reducir el peso del vehículo, lo que mejora el ahorro de combustible y amplía la autonomía de los vehículos eléctricos.

-

Construcción: Su resistencia a la corrosión y durabilidad lo hacen ideal para marcos de ventanas, fachadas de edificios y cubiertas, ya que requiere un mantenimiento mínimo.

-

Embalaje: El papel de aluminio y las latas de bebidas se utilizan mucho por sus excelentes propiedades de barrera contra la luz y la humedad, así como por su gran capacidad de reciclaje.

Tendencias futuras de la industria del aluminio

La industria del aluminio evoluciona continuamente para satisfacer las demandas de un mundo moderno y sostenible:

-

Tecnologías ecológicas de fundición: La investigación se centra en desarrollar tecnología de ánodos inertes para sustituir a los ánodos de carbono tradicionales. Esto eliminaría la emisión de dióxido de carbono durante el proceso de fundición, un paso importante hacia una industria neutra en carbono.

-

Economía circular: Cada vez es más frecuente el uso de aluminio reciclado, tanto por motivos medioambientales como de eficiencia económica. En el futuro, las redes de recogida y reciclaje serán más sólidas.

-

Nuevas aplicaciones: El auge de los vehículos eléctricos y del almacenamiento de energías renovables está creando una nueva demanda de aluminio, sobre todo para carcasas ligeras de baterías y componentes estructurales de tecnologías de energía verde.

Preguntas frecuentes

Para ayudarle a comprender mejor el flujo de trabajo del tratamiento del aluminio, hemos recopilado respuestas a algunas preguntas habituales de los usuarios.

¿Cómo se procesa el aluminio?

El aluminio puede procesarse de muchas formas, dependiendo principalmente de los requisitos del producto final. Los métodos más comunes son extrusión (para perfiles largos), rodante (para hojas y láminas), fundición (para piezas complejas), y Mecanizado CNC (para componentes de alta precisión).

¿Cuál es el proceso de refinado del aluminio?

El proceso de refinado del aluminio consta de dos etapas principales:

-

En Proceso Bayerque refina el mineral de bauxita en polvo de alúmina de gran pureza.

-

En Proceso Hall-Héroultque funde la alúmina en aluminio metálico puro mediante una potente corriente eléctrica.

¿Es fácil mecanizar el aluminio?

Sí, el aluminio es un metal muy fácil de mecanizar. Es blando y tiene una excelente ductilidad y maleabilidad, mientras que su extraordinaria relación resistencia-peso hace que se comporte excepcionalmente bien durante el procesado. Para Mecanizado CNCEl aluminio suele considerarse uno de los mejores materiales para el corte.

¿Podemos producir aluminio puro 100%?

En la producción comercial, normalmente no es posible producir aluminio puro 100%. El aluminio "puro" que utilizamos a diario suele tener una pureza de entre 99,5% y 99,9%, con trazas de impurezas. Para la mayoría de las aplicaciones industriales y comerciales, este nivel de pureza es suficiente y cumple todos los requisitos de rendimiento.

Conclusión y perspectivas

De ser un metal raro y precioso, antaño más valioso que el oro, a convertirse hoy en día en la piedra angular de la industria, ligero, eficiente e infinitamente reciclable, la historia del aluminio ilustra a la perfección cómo la tecnología impulsa una industria hacia un futuro más eficiente y sostenible.

Si tiene alguna necesidad de mecanizado de precisión de aluminio o desea hacer realidad las ideas de su proyecto, no dude en ponerse en contacto con nosotros. Esperamos colaborar con usted y crear valor juntos.