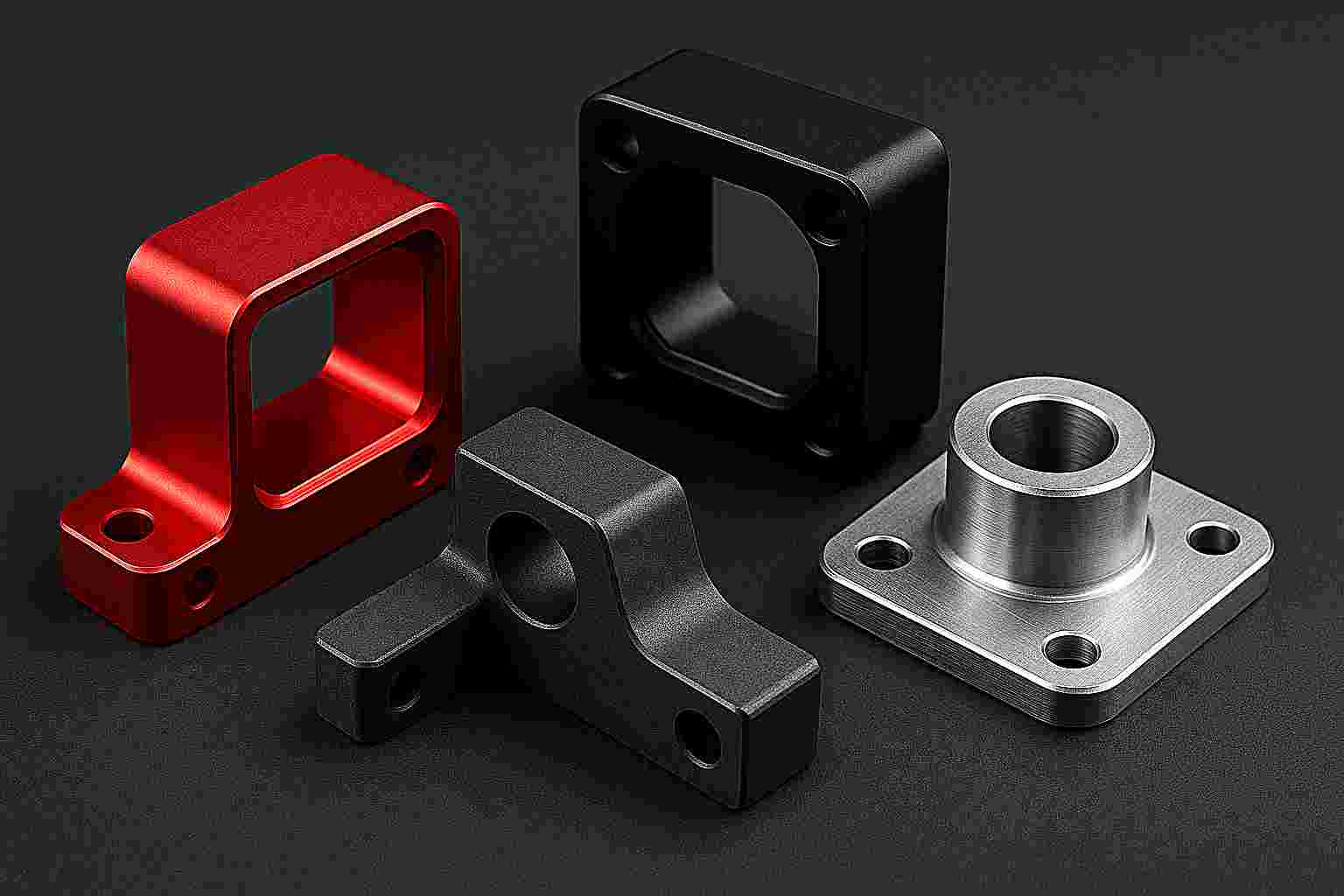

En la fabricación B2B, cuando los ingenieros preguntan por el color, la respuesta es mucho más compleja que una simple muestra. El color es un parámetro de ingeniería definido por rendimiento, durabilidad y rentabilidad. Esta guía analiza el espectro de colores, los límites técnicos y las restricciones de Tipo I, Tipo II y Tipo III anodizado para ayudar a los ingenieros y especialistas en compras a tomar las decisiones más fiables sobre el color.

Principios y tecnología de la coloración

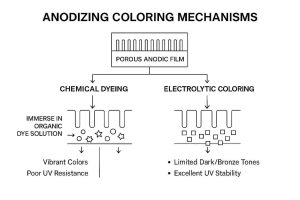

La estructura porosa de la película anódica es fundamental para el éxito de la coloración. La capa de óxido de aluminio creada durante el proceso electroquímico tiene poros diminutos que pueden absorber ya sea colorantes o iones metálicos.

Comparación de tecnologías de tintura

- Teñido químico (tintes orgánicos): La película absorbe una solución de colorante orgánico. Mientras los colores vibrante y diversatienen escasa resistencia a los rayos UV y a la intemperiepor lo que sólo son ideales para aplicaciones cosméticas en interiores o no críticas.

- Coloración electrolítica (sales metálicas inorgánicas): Las sales metálicas se depositan en los poros de la película. La gama de colores es limitado (típicamente negro, bronce), pero el acabado ofrece solidez a la luz y resistencia a la intemperie superiorespor lo que es obligatorio para aplicaciones exteriores y arquitectónicas.

Color y calidad de sellado

La única garantía de durabilidad del color a largo plazo es sellado. El proceso de sellado convierte la estructura porosa en un compuesto inerte y cristalino que aísla eficazmente el revestimiento del entorno. Los colores no sellados o mal sellados, independientemente del tinte utilizado, se decoloran rápidamente debido a la exposición a los rayos UV o a la absorción de contaminantes ambientales.

Aleación y desviación del color

La elección de un color empieza por comprender el aluminio compatibilidad de la aleaciónya que el tipo de aleación dicta el resultado final.

El impacto de la aleación en el color

Impurezas en las aleaciones de aluminio (especialmente silicio (Si) y cobre (Cu)) afectan negativamente a la estructura de los poros y a la transparencia de la película de óxido. El resultado es sutiles diferencias o incoherencias de color incluso cuando se utiliza el mismo colorante.

Riesgos de desviación del color

- Aleaciones ideales: El aluminio de las series 6061 y 7075 suele producir el mejor consistencia y claridad del color.

- Aleaciones de riesgo: Aleaciones con alto contenido en silicio (por ejemplo, aleaciones fundidas como las de la serie 3xx) o alto contenido en cobre son inadecuado para colorearEl resultado suelen ser acabados opacos, grises o manchados.

Tipos y gamas de colores

La disponibilidad del color está intrínsecamente relacionada con el espesor, la porosidad y la densidad del revestimiento. En las secciones siguientes se ofrece un desglose de ingeniería basado en la norma MIL-A-8625:

A. Tipo I (crómico): Revestimiento más fino con restricciones de color

- Perfil técnico: El revestimiento más fino ($\text{0,5-2,5 \mu m}$) con una porosidad mínima.

- Gama de colores: El color natural es claro a gris/verde tenue. La película es no se tiñe fácilmente y normalmente se deja sin teñir.

- Aplicaciones básicas: Piezas aeroespaciales (especialmente las que requieren ajustes de tolerancia ajustada), ensamblajes soldados y uso como pretratamiento antes de pintar.

B. Tipo II (Sulfúrico): Espesor estándar y gama máxima de colores

- Perfil técnico: Espesor medio con porosidad uniforme, lo que lo convierte en el más adecuado para el teñido.

- Gama de colores:

- Colores funcionales de alta estabilidad: Transparente/Plata y Negro (mejor resistencia a los rayos UV).

- Colores estándar decorativos: Rojo, Azul, Oro, Verde, Violetay otros colores vivos.

- Desafío del color: El blanco puro es técnicamente inalcanzable.

- Aplicaciones básicas: Carcasas de electrónica de consumo, accesorios domésticos, acabado arquitectónicoy todas las piezas que requieran un durabilidad moderada con color estético.

C. Tipo III (Hardcoat): Alta Dureza con Color Profundo Límites Funcionales

- Perfil técnico: El revestimiento más grueso ($\text{25-150 \mu m}$), que ofrece la mayor dureza (350-500 HV). El color de óxido natural es gris oscuro.

- Gama de colores:

- Colores funcionales estándar: Gris oscuro/marrón-gris natural.

- Colores funcionales opcionales: Negro y Verde militar.

- Restricción de color: Tipo III no puede conseguir colores brillantes o claros porque la base naturalmente oscura del revestimiento enmascara los tintes más claros.

- Aplicaciones básicas: Componentes mecánicos deslizantes (por ejemplo, pistones, válvulas), rodamientos de alta fricción y equipos industriales que requieren resistencia extrema a la abrasión y alto aislamiento.

Preguntas más frecuentes (FAQ)

P: ¿Qué colores están disponibles para el anodizado de tipo III?

A: La gama de colores es muy limitada. Principalmente, puede elegir el gris oscuro/marrón-gris natural o negro. El Tipo III no puede teñirse con éxito en colores brillantes o claros.

P: ¿El color del anodizado pierde intensidad con el tiempo?

A: Sí que puede. Esto depende totalmente del tecnología de teñido y la calidad del sellado. Los colores de Tipo II teñidos orgánicamente se decolorarán cuando se expongan a Luz ultravioleta. Los acabados coloreados electrolíticamente son muy estables.

P: ¿Se puede anodizar en blanco puro?

A: No. La película anodizada es una estructura porosa y translúcida de óxido de aluminio. Sólo puede absorber el color; no puede teñirse para crear una capa opaca. blanco puro acabado.

P: ¿Afectan las distintas aleaciones de aluminio al mismo color?

A: Sí. Impurezas como silicio y cobre dentro de la aleación puede causar sutiles variaciones de color o irregularidades en el acabado final, incluso cuando se utiliza el mismo proceso de teñido.

P: ¿Se puede cambiar el color del aluminio anodizado?

A: Sí, pero primero hay que eliminar la capa antigua mediante decapado químico. A continuación, la pieza debe reanodizado y teñido desde cero. Ten cuidado: El proceso de decapado disuelve parte del metal base, lo que puede causar pérdida de tolerancia dimensional en piezas de precisión.

VI. Anodizado frente a métodos alternativos de coloración

Cuando se consideran soluciones de coloración para el aluminio, existen varias opciones principales: anodizado, recubrimiento en polvo y pintura líquida. La elección depende en gran medida de los requisitos específicos del proyecto y del rendimiento final esperado.

| Característica | Anodizado (Tipo II/III) | Recubrimiento en polvo | Pintura líquida |

| Gama de colores | Limitado (No hay blanco puro; lo dicta la química). | Sin límites (Cualquier RAL/Pantone, texturas). | Sin límites (Requiere disolventes; a menudo con alto contenido en COV). |

| Durabilidad | Moderado a Excelente (Tipo III muy superior). | Excelente (Buena resistencia a los rayos UV, flexible). | Pobre (propenso a desconcharse y descascarillarse). |

| Look retenido | Conserva la textura metálica (Película integrada). | Cubre completamente (Acabado plastificado). | Cubiertas. |

| Dureza/Abrasión | Extremadamente alto (El tipo III no tiene pareja). | Buena (Adecuada para rozamientos de bajos a moderados). | Bajo. |

| Espesor del revestimiento | Delgado ($\text{5-150 \mu m}$), impacto mínimo de tolerancia. | Grueso ($\text{50-200 \mu m}$), repercute en la tolerancia dimensional. | Delgada a moderada. |

Conclusión

El éxito en la selección del color de anodizado es un equilibrio crítico entre los requisitos de ingeniería y el atractivo estético. Comprendiendo los límites de color de Tipos I, II y IIIy reconociendo el papel decisivo que aleación y estanqueidad en durabilidad a largo plazo, puede asegurarse de que su producto cumple las normas visuales al tiempo que ofrece el rendimiento necesario a largo plazo. El éxito de la personalización del color depende de un profundo conocimiento de estos detalles técnicos.

Contacte con nuestro equipo de ingenieros

¿Tiene problemas con la consistencia del color en el anodizado de capa dura? ¿O necesita verificar la compatibilidad de su aleación específica con un color personalizado? Contacte con nuestro equipo de ingenieros. Proporcionamos pruebas de compatibilidad de aleaciones, análisis del espesor de las películasy soluciones de coloración personalizadas para garantizar que el color final elegido sea estéticamente agradable y cumpla las normas de rendimiento más estrictas.

Pulse aquí para comentar sus necesidades de ingeniería de color personalizada con nuestros expertos.