El granallado es un proceso de acabado de superficies utilizado para unificar la textura y el aspecto visual de las piezas metálicas mecanizadas. Mediante la propulsión de medios esféricos finos hacia la superficie, se suavizan las marcas de mecanizado y la reflectividad direccional, lo que da como resultado un acabado mate suave, uniforme y de bajo brillo. Estabiliza visualmente las superficies al tiempo que preserva la precisión dimensional y la definición de los bordes. En este artículo se explica qué es el granallado con microesferas, cómo funciona, el equipo necesario, la selección del material, las diferencias con el granallado abrasivo, las aplicaciones típicas en ingeniería y las mejores prácticas para una producción en masa uniforme.

Qué es el granallado

El chorreado con microesferas mejora la uniformidad de una superficie metálica mediante la aplicación de bolas esféricas que eliminan suavemente los microgranos en lugar de cortar el material. A diferencia del pulido o el cepillado, que se basan en la eliminación de material o la abrasión direccional, el granallado produce un aspecto mate neutro y no direccional. La geometría subyacente, los bordes afilados, los chaflanes y las dimensiones de precisión se mantienen, mientras que la superficie visible se vuelve más uniforme y refinada.

Cómo funciona el granallado

El proceso suele constar de cuatro fases secuenciales: limpieza, enmascarado, granallado y limpieza posterior. En primer lugar, las piezas se desengrasan a fondo para evitar la formación de manchas o la contaminación de los medios. Las zonas que no deben verse afectadas, como las superficies de sellado, las caras de contacto, las roscas y los bordes de referencia, se enmascaran con precisión.

Mecánica de voladura

Durante la fase de granallado, el proceso transforma la superficie mediante microgranallado. La boquilla se mantiene a distancias y ángulos controlados mientras el operario o el sistema de automatización se desplazan por la pieza siguiendo un patrón de rayado cruzado suave y superpuesto. Los parámetros clave que determinan el resultado final son:

- Presión de impacto: Típicamente controlada entre $0,3\text{-}0,7 \text{ MPa}$, esta presión determina el energía cinética de los medios, influyendo directamente en la intensidad de la acción de peening y en el Rugosidad Media ($R_a$).

- Ángulo de ataque: Sujeción de la boquilla perpendicular (90°) a la superficie suele ser ideal para garantizar una cobertura uniforme y minimizar la textura direccional. Las desviaciones de este ángulo pueden producir estrías.

- Distancia de separación: Una distancia controlada optimiza la cobertura del cono de pulverización de medios; demasiado cerca crea puntos calientes intensos, mientras que demasiado lejos reduce la eficacia.

El medio impacta en la superficie y redistribuye la variación de la microaltura, provocando una deformación plástica localizada que convierte la reflexión especular (como un espejo) en reflexión difusaEl resultado es un acabado mate suave y de bajo brillo. Tras el granallado, los residuos y el polvo se eliminan mediante vacío o lavado con aire, y la pieza se seca para mantener la claridad visual y la estabilidad del proceso.

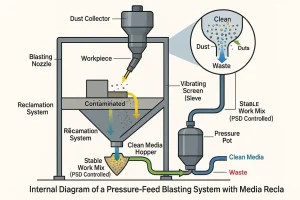

Herramientas utilizadas para el granallado

El granallado se basa en herramientas controladas para conseguir un acabado mate uniforme. El siguiente equipo influye en la textura de la superficie, la estabilidad de la cobertura y la repetibilidad entre lotes.

Boquilla de chorro

La boquilla de chorreado acelera el abrasivo y define el patrón de impacto en la superficie. Las boquillas de carburo o carburo de boro resisten el desgaste y ayudan a mantener una geometría de pulverización estable. El ángulo constante de la boquilla, la distancia de separación y el movimiento suave de la retícula son fundamentales para evitar rayas, sombras o rugosidades localizadas.

Cabina de chorreado

La cabina de chorreado proporciona un entorno de trabajo controlado y gestiona la circulación de abrasivo limpio. Una ventana de visualización clara, iluminación interna y dispositivos ajustables o giratorios favorecen la visibilidad y la cobertura uniforme, especialmente en piezas con múltiples superficies o geometrías complejas.

Portapiezas y dispositivos giratorios

Las herramientas de sujeción garantizan que la pieza permanezca estable y correctamente orientada durante el granallado. Las fijaciones giratorias o inclinables ayudan al operario a aplicar patrones de pulverización uniformes y a alcanzar características empotradas, radios internos o superficies de varias caras sin sobreprocesar ninguna zona.

Materiales de enmascaramiento

El enmascaramiento protege las dimensiones críticas y las superficies funcionales que no deben alterarse. Entre las herramientas de enmascaramiento más comunes se encuentran la cinta adhesiva, los tapones, las tapas y las películas de blindaje cortadas con precisión. De este modo se evitan las microperforaciones en las caras de sellado, las zonas de acoplamiento, los bordes afilados y los puntos de referencia controlados por tolerancia.

Equipo de protección del operario

Los guantes protectores, las mangas para los brazos, las gafas de seguridad y las prendas para el control del polvo protegen al operario de los medios que rebotan. Garantizar un acceso ergonómico y un control visual seguro ayuda a mantener un movimiento estable y repetible durante el granallado.

Tipos de soportes y selección

La forma, la dureza y el tamaño del soporte dictan la textura del acabado, la reflectividad y la seguridad dimensional. La elección depende fundamentalmente de si la prioridad es aspecto estético, mejorar la adherencia de los revestimientos o proteger tolerancias estrechas. en la pieza mecanizada.

Cuenta de vidrio

Las perlas de vidrio son medios esféricos, químicamente inertes, que proporcionan una textura mate suave y lisa mediante una acción de granallado (impacto) en lugar de una acción abrasiva (corte).

- Mecanismo y acabado: Son ideales para superficies cosméticas, especialmente en cajas de aluminio, carcasas de precisión y productos de consumo. Suavizan las marcas de mecanizado y la reflectividad direccional, dando como resultado un acabado uniforme de bajo brillo y tacto ligeramente sedoso.

- Dureza y seguridad: Las perlas de vidrio tienen una dureza relativamente baja en la escala de Mohs (entre 5,5 y 6,5). Esta suavidad las hace dimensionalmente seguro para la mayoría de las piezas de precisión, garantizando un arranque mínimo de material.

- Limitación: Debido a los impactos repetidos, las perlas de vidrio se rompen más rápidamente que los medios cerámicos, lo que requiere una reposición más frecuente y un control más estrecho de la Mezcla de trabajo para mantener la coherencia de los lotes.

Cuenta de cerámica

Las microesferas cerámicas son medios esféricos de primera calidad, normalmente fabricados con compuestos a base de circonio. Ofrecen una durabilidad superior y una clasificación por tamaños más ajustada que las perlas de vidrio.

- Mecanismo y acabado: Su elevada dureza y baja tasa de descomposición (lo que significa una mayor estabilidad de la forma) producen patrones de grano más firmes y uniformes y una repetibilidad superior entre lotes. Esto es fundamental para sectores como la instrumentación médica, las estructuras aeroespaciales y los componentes de marca de gama alta que exigen niveles de acabado controlados y repetibles (valores $R_a$).

- Dureza y vida útil: Las perlas de cerámica son bastante más duras (a menudo Mohs 7,5 a 8,0) y mucho más caras que las de vidrio, pero su prolongado vida útil a menudo las hace más rentables en aplicaciones de gran volumen o muy exigentes.

- Rendimiento: Proporcionan un acabado que puede ir desde un mate fino y nítido hasta un satinado suave, dependiendo de la presión y del tamaño de la perla (malla).

Óxido de aluminio

El óxido de aluminio (alúmina) es un abrasivo afilado, anguloso y muy agresivo, clasificado como medio de corte más que como medio de granallado.

- Mecanismo y función: Aumenta la energía superficial mediante microcorte y desbaste el sustrato. Esto crea un perfil profundamente enchavetado (alto valor $R_a$) que es esencial para enclavamiento mecánico con recubrimientos posteriores.

- Aplicación principal: Es la pretratamiento de referencia antes de procesos como el anodizado, el revestimiento en polvo, el PVD o la galvanoplastia para maximizar la adherencia y la longevidad del revestimiento.

- Grado y dureza: Es muy dura (Mohs 9,0) y elimina rápidamente cascarillas, óxido y capas de mecanizado gruesas. Los distintos tamaños de malla (por ejemplo, grano 60 para cortes agresivos, grano 120 para una preparación más fina) se seleccionan en función de las necesidades de cada caso. perfil de superficie (patrón de anclaje) profundidad. Nota: El óxido de aluminio deja un aspecto granulado industrial y debe ir seguido de una pasada de cordón más ligera si se sigue necesitando un acabado cosmético suave.

Polímeros y medios naturales

Son los soportes más suaves y de menor impacto diseñados para tareas en las que la integridad dimensional y la conservación de los materiales son la prioridad absoluta.

Beneficio: Se utilizan principalmente para eliminar la contaminación ligera, los destellos o unificar la textura de la superficie sin inducir tensiones ni alterar la geometría subyacente. Suelen ser la opción más segura para limpiar moldes o instrumental delicado.

Mecanismo y tipos: Esta categoría incluye medios poliméricos (por ejemplo, nailon, acrílico) y medios naturales (por ejemplo, cáscaras de nuez, mazorcas de maíz). Limpian y unifican las superficies mediante ligeros barridos y microajustes, en lugar de cortar o granallar fuertemente.

Aplicación principal: Son cruciales para piezas de pared delgada, características de alta tolerancia (por ejemplo, caras de sellado, roscas), o materiales sensibles (como plásticos blandos o ciertos compuestos) donde cualquier eliminación de material o tensión superficial es inaceptable.

Vista microscópica de los abrasivos: Microesferas de vidrio y cerámica (esféricas, para granallado) frente a medios de óxido de aluminio y polímeros/naturales (angulares/blandos).

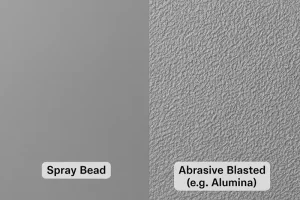

Granallado vs Granallado abrasivo

Aunque ambos procesos aprovechan el impacto de los medios a alta velocidad, sus objetivos principales y los estados superficiales resultantes son fundamentalmente diferentes. La distinción radica en la geometría de los medios y la energía cinética aplicada.

Mecanismo y energía

El chorreado con microesferas utiliza medios esféricos de baja densidad (como microesferas de vidrio o cerámica) propulsados a presiones controladas, generalmente más bajas. El proceso imparte energía cinética a la superficie, reformando los microgranos dejados por el mecanizado sin una eliminación significativa de material. Esta acción minimiza eficazmente la tensión superficial. Por el contrario, el chorreado abrasivo emplea medios angulares de mayor densidad (como óxido de aluminio o carburo de silicio) a presiones más altas, que cortan y fracturan agresivamente la estructura superficial existente, con la consiguiente pérdida de material.

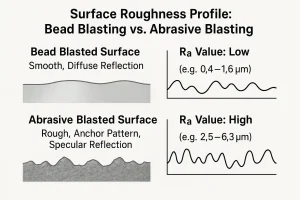

Aspecto y textura

El chorreado con microesferas produce sistemáticamente un acabado mate suave, fino y no direccional. Esta textura es muy deseable para cerramientos de productos cosméticos y de consumo en los que se requiere una reflexión difusa de la luz. El chorreado abrasivo produce una textura más rugosa, visiblemente más granulada, más industrial, con una Rugosidad Media mucho mayor ($R_a$). Este espectacular aumento de la superficie se caracteriza por un perfil angular y picado conocido como patrón de anclaje, esencial para la unión mecánica.

Retención dimensional y de bordes

El granallado se considera dimensionalmente benigno. Al tratarse de un proceso de micropelado y no de corte, preserva eficazmente los bordes afilados, los chaflanes críticos y las tolerancias dimensionales ajustadas. El chorreado abrasivo, debido a su naturaleza agresiva y de eliminación de material, conlleva un riesgo significativo de ablandar o redondear rápidamente los bordes críticos y provocar un cambio dimensional mensurable si no se controla estrictamente mediante enmascaramiento o movimiento automatizado.

Orientación a casos de uso

El granallado sirve predominantemente como paso final de acabado cosmético, ideal para piezas de aluminio, acero inoxidable o titanio que vayan a ser visibles o manipuladas. El granallado se define como una etapa de pretratamiento necesaria antes de aplicar acabados posteriores. Su única finalidad es aumentar la superficie y la capacidad de fijación mecánica necesarias para una adherencia robusta y la longevidad de procesos como el revestimiento en polvo, el anodizado, la pintura o el PVD/electrochapado.

Ventajas y limitaciones

Comprender los puntos fuertes y débiles inherentes al granallado es vital para determinar su uso apropiado en una cadena de producción en masa.

Principales ventajas

El granallado con microesferas ofrece ventajas específicas que lo hacen superior a los métodos abrasivos agresivos para piezas mecanizadas de precisión:

- Estética y superficies mate uniformes: Proporciona una acabado mate o satinado mediante el granallado de la superficie. Esto es muy valorado en el ingeniería médica, alimentaria y mecánica sectores para un aspecto limpio, refinado y antideslumbrante.

- Impacto dimensional mínimo: El proceso utiliza medios esféricos a menor presión, lo que garantiza que no daña ni deforma los materiales delicados (como el aluminio o las aleaciones de paredes finas) y mantiene la precisión dimensional sin remoción significativa de material.

- Rendimiento superficial mejorado: La acción del impacto puede inducir una capa poco profunda de tensión residual de compresión (efecto peening), que ayuda a aumentar la vida a fatiga y aliviar las tensiones de tracción introducido durante el mecanizado.

- Perfil de seguridad y medio ambiente: Las cuentas de vidrio y cerámica suelen sin plomo y químicamente inerte, produciendo menos polvo y residuos en comparación con el chorro de arena, contribuyendo a una operación más limpia y segura con mayor reutilización de soportes.

Limitaciones del proceso

Para evitar costosas repeticiones, los equipos de ingeniería deben ser conscientes de los límites inherentes al proceso:

- Ineficaz en escamas gruesas/óxido: El granallado es menos agresivo que el granallado y no puede hacer frente al óxido grueso, la cascarilla de laminación pesada o las capas de óxido duro.. Estos requieren un abrasivo de corte afilado (como el óxido de aluminio) como precursor.

- No es ideal para el perfil de adherencia de la pintura: El acabado liso y granallado no crea el patrón de anclaje profundo (alto $R_a$) necesario para una óptima adhesión mecánica de revestimientos gruesos como pintura o polvo. Esto limita su uso cuando la prioridad es la activación de superficies rugosas.

- Riesgo de incrustación mediática: Utilizando presión excesivamente alta o una técnica inadecuada pueden hacer que las perlas de vidrio incrustar en la superficie del componenteque pueden contaminar procesos químicos posteriores (como el anodizado) o afectar al rendimiento a largo plazo de piezas internas críticas del motor.

- Mayor coste inicial: En cuentas más finas de vidrio y cerámica suelen ser más caros que la arena tradicional o la gravilla triturada, por lo que el proceso suele más costoso para tareas de decapado de grandes superficies.

Aplicaciones típicas de ingeniería

La capacidad única del granallado para refinar el aspecto de las superficies sin comprometer la precisión lo hace indispensable en varios sectores de alta tecnología y consumo.

Acabado cosmético: El proceso es la opción preferida para lograr la firma acabado satinado uniforme en carcasas de aluminio, cajas de precisión y componentes de acero inoxidable utilizado en aparatos electrónicos y electrodomésticos de gama alta para reducir el deslumbramiento y mejorar la coherencia visual.

Preparación para acabados químicos: Se utiliza habitualmente como paso preparatorio final suave antes de procesos sensibles a la rugosidad de la superficie:

- Anodizado: Proporciona una textura de base uniforme y no direccional que elimina las rayas y garantiza una absorción uniforme del colorante.

- Galvanoplastia/PVD: Limpia y estabiliza la superficie para conseguir un espesor uniforme y una mejor adherencia de los revestimientos de película fina.

Materiales delicados y de alta consistencia: Su naturaleza controlada y no abrasiva es fundamental en industrias con requisitos estrictos:

- Industria médica y alimentaria: Se aplica a instrumentos quirúrgicos, implantes y acero inoxidable de calidad alimentaria para crear un superficie lisa, limpiable y no reflectante (Fuente 1.4).

- Aleaciones aeroespaciales: Ideal para tratar aleaciones aeroespaciales de alta resistencia como el titanio y el Inconel y en piezas de pared delgada (espesor $<1\text{ mm}$) en los que debe minimizarse la eliminación de material o la deformación plástica (Fuente 1.7).

- Mejora funcional: Se utiliza en aplicaciones especializadas (como superficies de dientes de engranajes o piezas impresas en 3D) para conseguir limpieza de superficies y refuerzo de la tensión de compresiónmejorando la vida a fatiga (Fuente 1.7).

Buenas prácticas para una producción en serie coherente

Para lograr la uniformidad visual y funcional necesaria en grandes volúmenes de piezas mecanizadas, es esencial respetar estrictamente las mejores prácticas. Las desviaciones en los parámetros de control son la principal causa de defectos superficiales.

Limpiar la pieza antes del granallado Los contaminantes provocan sombras y una respuesta cromática incoherente-esto es particularmente cierto para las piezas que serán anodizadas o recubiertas después. Asegúrese de desengrasar y secar a fondo utilizando métodos de limpieza industriales (como la limpieza por ultrasonidos o el desengrase por vapor) para eliminar todos los aceites, refrigerantes, huellas dactilares o fluidos de corte. Cualquier contaminante residual puede polimerizarse bajo el calor de la fricción, dando lugar a patrones de manchas permanentes e indeseables o puntos brillantes localizados en la superficie acabada.

Mantenga constantes el ángulo y la distancia de la boquilla La geometría estable del movimiento garantiza continuidad de la textura y evita rayas o "puntos calientes". Normalmente, la boquilla debe mantenerse perpendicular a la superficie (en un ángulo de 90 grados) para obtener el efecto más uniforme, o ligeramente desplazada (por ejemplo, 75-85 grados) en función de la geometría de la pieza. Sistemas robotizados de granallado son la solución ideal para mantener esta estabilidad en piezas complejas, eliminando las incoherencias causadas por la fatiga del operario o la técnica manual.

Desglose de medios de control y combinación de trabajos El material se desgasta gradualmente o se descompone en polvo a través de impactos repetidos. Esta descomposición debe controlarse para preservar el nivel de acabado requerido. Definir regular intervalos de sustitución y revisión para mantener una Distribución del tamaño de las partículas (PSD)-o Mezcla de trabajo-dentro de la máquina. Si el material se desgasta demasiado, el acabado será demasiado brillante; si es demasiado grande, la textura será demasiado áspera. El sistema de recuperación debe eliminar eficazmente los finos y el polvo a la vez que añade material nuevo del tamaño correcto.

Máscara Superficies funcionales críticas El enmascaramiento protege las zonas en las que la retirada de material o la alteración de la superficie son inaceptables. Caras de sellado, orificios roscados de precisión, orificios de rodamientos, interfaces toleradas y bordes de referencia. pueden necesitar una intensidad reducida o una protección de enmascaramiento total. Utilice materiales duraderos de alta calidad, como cintas resistentes, tapones de silicona a medida o revestimientos especializados.para garantizar que el enmascaramiento sobreviva al intenso impacto cinético del proceso de granallado sin fallar ni desgarrarse.

Conclusión

El granallado es un proceso de acabado esencial y muy eficaz para componentes mecanizados de precisión. Proporciona un acabado mate estable, repetible y visualmente unificado, al tiempo que preserva activamente la precisión dimensional crítica y la definición de los bordes. Además, el proceso prepara la superficie del componente para acabados posteriores de alto rendimiento, garantizando una adhesión y longevidad óptimas para revestimientos como el anodizado, la pintura y el PVD.

Sube tu dibujo para una rápida revisión de la fabricabilidad y los parámetros de granallado recomendados.