En la fabricación industrial moderna, el anodizado es uno de los procesos de tratamiento de superficies más utilizados para las aleaciones de aluminio. Este método electroquímico crea una capa de óxido densa y dura en la superficie del aluminio. Cuando esta capa se tiñe de un negro intenso, no sólo mejora la textura visual de la pieza, sino que también proporciona un aumento significativo del rendimiento.

¿Qué es el anodizado negro?

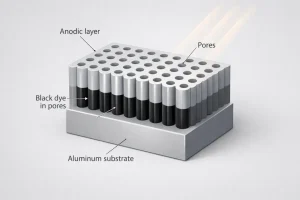

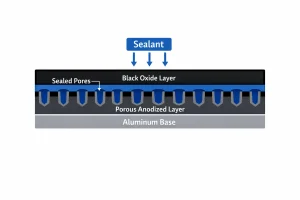

El anodizado negro no es simplemente un revestimiento superficial; es un proceso de conversión electroquímica controlada. Aplicando una corriente eléctrica en un baño electrolítico ácido, se forma una capa microscópica porosa de óxido de aluminio en la superficie de la aleación de aluminio. El colorante negro es absorbido por los poros y un proceso final de sellado fija el color en el interior de la superficie metálica. Este método integra el color en el propio material, garantizando que no se descascarille ni se desprenda como la pintura tradicional.

Para entender por qué este proceso es tan apreciado en la fabricación industrial, debemos fijarnos en las ventajas funcionales que aporta a los componentes.

Ventajas del aluminio anodizado negro

El anodizado negro hace algo más que cambiar el aspecto del metal; proporciona un salto significativo en dureza, protección y rendimiento óptico de las aleaciones de aluminio gracias a las siguientes características clave:

Resistencia al desgaste y dureza

La capa de óxido es esencialmente óxido de aluminio, que es mucho más duro que la aleación de aluminio base. Esto hace que la superficie de aluminio anodizado negro sea muy resistente a los arañazos y al desgaste físico durante el uso diario, lo que prolonga considerablemente la vida útil de las piezas en entornos de alta fricción.

Resistencia a la corrosión

Esta densa película de óxido actúa como barrera física entre el metal y el entorno exterior. Impide que el oxígeno y la humedad corroan el sustrato de aluminio, lo que permite que el aluminio anodizado negro se mantenga estructuralmente estable incluso en condiciones húmedas o químicamente agresivas.

Disipación del calor y absorción de la luz

Las superficies negras tienen una alta emisividad térmica, lo que ayuda a los disipadores de calor electrónicos a irradiar el calor de forma más eficiente. Además, el acabado negro profundo absorbe la mayor parte de la luz visible, eliminando las interferencias reflectantes, una característica vital para los instrumentos ópticos de precisión.

Limitaciones del aluminio anodizado negro

Aunque el aluminio anodizado negro se utiliza mucho en la industria, no es una solución perfecta para todos los entornos. Antes de decidirse por este proceso, es esencial comprender las limitaciones técnicas inherentes a este tratamiento superficial específico:

Resistencia UV

La mayoría de los procesos de anodizado negro del aluminio utilizan tintes orgánicos para conseguir un color intenso y uniforme. Bajo una exposición prolongada a la luz ultravioleta (UV) intensa, estas moléculas de colorante pueden degradarse, haciendo que el acabado negro se desvanezca o cambie a gris oscuro o púrpura. En el caso de los componentes que se utilizan a largo plazo en exteriores, suele ser necesario un teñido especializado con sales metálicas inorgánicas.

Resistencia química

La capa de óxido del aluminio anodizado negro está compuesta principalmente de alúmina. Aunque es estable en entornos neutros, es susceptible de disolución química en condiciones fuertemente ácidas o alcalinas, normalmente fuera del intervalo de pH de 4,0 a 8,5. Esto puede provocar el fallo del revestimiento, la pérdida de color y la corrosión del sustrato. Esto puede provocar el fallo del revestimiento, la pérdida de color y la corrosión del sustrato.

Estabilidad térmica

El coeficiente de dilatación lineal de la capa de óxido de aluminio es significativamente inferior al del sustrato de aluminio. Cuando las piezas de aluminio anodizado negro se exponen a temperaturas superiores a 80°C, el desajuste en la expansión térmica puede provocar que la capa de óxido desarrolle grietas microscópicas, conocidas como cuarteado. Aunque esto puede no afectar a la protección general contra la corrosión, puede comprometer la integridad visual de la superficie.

Conductividad eléctrica

El aluminio anodizado negro es un excelente aislante eléctrico. Esto significa que si determinadas zonas de una pieza requieren blindaje EMI o conexión eléctrica a tierra, esas secciones deben enmascararse con precisión antes del proceso de anodizado o mecanizarse después para eliminar la película aislante, lo que aumenta los costes de producción y la complejidad.

Materiales necesarios para el anodizado negro

Para conseguir un anodizado negro de alta calidad no sólo se necesita el sustrato de aluminio principal, sino también una serie de agentes químicos formulados con precisión y equipos especializados.

Sustrato de aleación de aluminio

Como material primario, la composición de la aleación de aluminio afecta directamente a la calidad de la película de óxido. Aunque la mayoría de las aleaciones de aluminio pueden anodizarse, las series 5000, 6000 y 7000 suelen producir resultados más uniformes debido a sus menores niveles de impurezas. Dado que el estado original de la superficie (como marcas de extrusión o arañazos) se amplifica tras el anodizado, es esencial que la materia prima sea de alta calidad.

Electrolitos y aditivos químicos

En el proceso intervienen varios medios químicos. El principal es el electrolito de ácido sulfúrico diluido utilizado para hacer crecer la capa de óxido. Además, se necesitan desengrasantes y agentes alcalinos (normalmente hidróxido de sodio) para el pretratamiento, junto con agentes desmutantes para la neutralización. La concentración y pureza de cada producto químico debe controlarse estrictamente para evitar la contaminación de la película.

Tintes negros y agentes sellantes

El tinte es el factor clave que determina la profundidad del color, y normalmente se utilizan tintes negros orgánicos especializados o sales metálicas inorgánicas. Una vez finalizado el teñido, se utilizan agentes de sellado (como acetato de níquel o agua desionizada calentada) para cerrar los poros microscópicos mediante reacciones físicas o químicas. Estos materiales determinan la solidez final del color y la resistencia a la intemperie de la pieza.

Cómo realizar el anodizado negro en aluminio

Desde el aluminio bruto hasta la pieza final acabada, cada etapa del proceso determina directamente la adherencia, durabilidad y consistencia del color del revestimiento.

Pretratamiento de superficies

Antes del anodizado, las piezas deben someterse a un proceso de desengrasado y grabado para eliminar las impurezas de la superficie. El tratamiento físico elegido en esta fase determina la textura visual: el granallado crea un sutil acabado mate, mientras que el pulido da como resultado un aspecto de espejo de alto brillo.

Anodizado y teñido

Las piezas de aluminio se sumergen en un baño electrolítico y se energizan para formar una estructura porosa uniforme en la superficie. A continuación, las piezas entran en un tanque de teñido donde las moléculas de colorante negro penetran en los poros por capilaridad. Los técnicos deben controlar con precisión los parámetros del tanque para garantizar un color negro intenso sin variaciones.

Tratamiento de sellado

Este es el paso final crítico del proceso. Mediante el agua caliente o el sellado químico, los poros de la película de óxido se contraen y se cierran, bloqueando permanentemente el tinte en su interior. Un sellado de alta calidad mejora significativamente la resistencia a las manchas y evita que el color se destiña con el tiempo.

Debido a estas propiedades versátiles y duraderas, el aluminio anodizado negro se ha convertido en un estándar en muchas industrias de alta tecnología.

Consideraciones para el anodizado negro

Aunque el anodizado negro mejora considerablemente el rendimiento de las piezas, hay varios factores técnicos clave que los diseñadores e ingenieros deben sopesar antes de pasar a la producción.

Selección de calidades de aleaciones de aluminio

Las distintas series de aleaciones de aluminio reaccionan de forma diferente al proceso de anodizado. Por ejemplo, las series 6000 y 7000 (como 6061 o 7075) suelen dar un acabado negro muy uniforme y profundo. Por el contrario, el aluminio fundido o las aleaciones con alto contenido en silicio pueden tener un aspecto grisáceo o presentar texturas irregulares tras el anodizado; por tanto, la materia prima debe elegirse cuidadosamente en función de los requisitos estéticos finales.

Control de tolerancia dimensional

El proceso de anodizado hace crecer una capa de óxido en la superficie, lo que suele provocar un ligero aumento de las dimensiones de la pieza. En el caso de los componentes mecánicos de precisión, es esencial tener en cuenta este grosor añadido (que suele oscilar entre unos pocos micrómetros y decenas de micrómetros por lado) durante la fase de mecanizado para garantizar la precisión durante el montaje final.

Variación del color y consistencia de los lotes

Dado que en el anodizado influyen variables como la densidad de corriente, la temperatura del baño y el tiempo de inmersión, pueden producirse ligeras variaciones de color entre distintos lotes. Para producciones a gran escala o proyectos que impliquen múltiples piezas entrelazadas, es aconsejable utilizar materias primas del mismo lote y procesarlas bajo parámetros idénticos para garantizar la máxima consistencia visual.

La gestión de estos detalles técnicos es crucial para la tasa de rendimiento final, y una previsión adecuada del preprocesamiento ayuda a garantizar un rendimiento estable en escenarios de aplicación posteriores.

Escenarios comunes de aplicación

Desde componentes ópticos de precisión hasta estructuras aeroespaciales de alta resistencia, el uso del aluminio anodizado negro abarca casi todos los campos en los que la calidad y el rendimiento son fundamentales.

Instrumentos ópticos y de precisión

Dado que este proceso proporciona excelentes propiedades de absorción de la luz, se utiliza ampliamente en cañones de objetivos de cámaras, interiores de telescopios y carcasas de sensores láser para garantizar que la luz parásita no interfiera en la calidad de la imagen.

Equipos electrónicos y semiconductores

En la electrónica de consumo de gama alta, los controladores de máquinas y los módulos de refrigeración, la capa de óxido negro proporciona tanto un aislamiento eléctrico fiable como la elegante estética industrial que exige el diseño moderno.

Industria aeroespacial y del automóvil

Para piezas ligeras que requieren una gran resistencia a la intemperie, como los soportes del salpicadero y los componentes de alto rendimiento del motor, el anodizado negro ofrece una solución de superficie ligera y excepcionalmente duradera.

Diferencias entre anodizado negro y pintura en polvo

El anodizado negro y el recubrimiento en polvo negro son dos soluciones distintas de acabado de superficies. Comprender sus diferencias en cuanto a métodos de unión y propiedades físicas es crucial para seleccionar el proceso adecuado.

Método y estructura de unión

El anodizado es un proceso de conversión electroquímica que hace crecer una capa de óxido de aluminio directamente desde el sustrato, integrando el color en el metal. El recubrimiento en polvo es una aplicación física en la que la resina plástica se pulveriza electrostáticamente y se cura sobre la superficie. Por consiguiente, el anodizado elimina el riesgo de descascarillado o descascarillado, mientras que los recubrimientos en polvo pueden astillarse bajo impactos extremos.

Espesor y precisión del revestimiento

La capa anodizada es extremadamente fina y uniforme, normalmente de 5 a 25 micras, y tiene un impacto mínimo en las tolerancias dimensionales ajustadas. Por el contrario, el recubrimiento en polvo es mucho más grueso, normalmente entre 60 y 120+ micras, y tiende a acumularse en bordes y orificios. Para componentes mecánicos de precisión, el anodizado es la mejor opción.

Textura visual y retención de detalles

Dado que la película anodizada es una capa de óxido translúcida que absorbe el tinte, conserva y realza la textura metálica natural y las marcas de mecanizado (como el cepillado o el chorro de arena). El recubrimiento en polvo es una capa opaca y gruesa que tiende a oscurecer los rasgos finos de la superficie, lo que da como resultado un acabado más parecido al plástico o a la pintura pesada.

Preguntas frecuentes

Respuestas profesionales a las dudas más comunes sobre el anodizado negro:

¿El aluminio anodizado negro es propenso a rayarse?

La capa anodizada posee una dureza excepcional (normalmente 200-500 HV), por lo que su resistencia al desgaste es muy superior a la del aluminio en bruto. Aunque resiste bien los arañazos cotidianos, puede rayarse al entrar en contacto con materiales más duros, como carburos o arena, lo que puede dejar al descubierto el aluminio plateado que hay debajo.

¿Cuánto cuesta el anodizado negro?

El coste suele considerarse moderado. El precio depende principalmente de la complejidad geométrica de la pieza (requisitos de las estanterías), el tamaño del lote (densidad de las estanterías) y la precisión especificada para el espesor de la película y la consistencia del color. Aunque es muy rentable en comparación con la pintura líquida multicapa, puede tener un coste por unidad superior al del recubrimiento en polvo simple de gran volumen.

¿Es seguro para la salud?

Los productos anodizados negros acabados no son tóxicos y son químicamente estables. La capa de óxido de aluminio es inerte, y los modernos procesos de sellado suelen cumplir normas medioambientales como la RoHS. Se utiliza con seguridad en utensilios de cocina, dispositivos médicos y productos electrónicos de consumo, sin que se conozcan riesgos para la salud derivados del contacto diario.

¿Se puede cambiar el color del aluminio anodizado?

Una vez finalizado el proceso de sellado, el color queda fijado de forma permanente y no puede cambiarse directamente. Para cambiar de color, hay que eliminar químicamente la capa de óxido existente, lo que consume una pequeña cantidad del sustrato de aluminio y altera las dimensiones. Por lo tanto, se recomienda finalizar el color antes de la producción.

Conclusión

El anodizado negro es algo más que una opción decorativa; es un proceso de ingeniería crítico que equilibra los requisitos funcionales con el atractivo visual. A través de un flujo de trabajo electroquímico científico, permite que las aleaciones de aluminio sigan siendo ligeras al tiempo que adquieren la dureza y la protección necesarias para soportar entornos difíciles. Ya sea para mejorar la durabilidad o para conseguir un aspecto industrial de primera calidad, este proceso proporciona un apoyo técnico esencial para la fabricación moderna.

Para garantizar que sus piezas obtengan los mejores resultados de protección y consistencia visual, se recomienda discutir los grados de material y los espesores de revestimiento con los expertos en procesado al principio de la fase de diseño.

Contacte con nuestro equipo técnico para recibir un informe personalizado de evaluación del anodizado negro y muestras de apoyo.