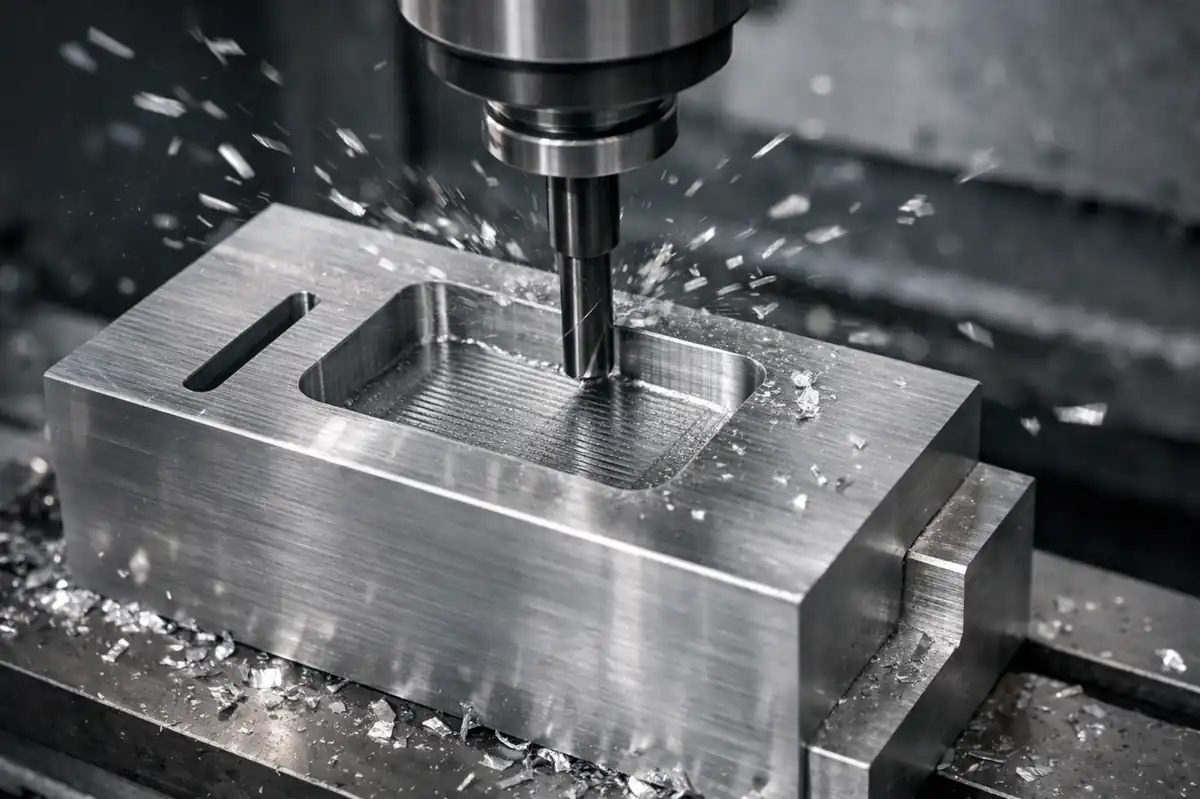

Aluminio anodizado negro: Guía completa de ventajas, procesos y limitaciones

El anodizado negro del aluminio es un acabado superficial muy utilizado para piezas mecanizadas por CNC, que combina una capa controlada de óxido de aluminio con tinte negro y sellado para mejorar la durabilidad y el aspecto. Este artículo explica cómo funciona el anodizado negro, describe sus principales ventajas en cuanto a resistencia al desgaste, protección contra la corrosión, emisividad térmica y absorción de la luz, y aclara importantes limitaciones relacionadas con la exposición a los rayos UV, la estabilidad química, la temperatura y el aislamiento eléctrico. También analiza las aleaciones de aluminio adecuadas, los materiales de proceso y consideraciones clave de diseño como el crecimiento dimensional, el control de tolerancias y la consistencia del color de los lotes. Se ofrecen aplicaciones típicas y una comparación con el recubrimiento en polvo negro para ayudar a los ingenieros a seleccionar un proceso de acabado adecuado para sus componentes.

Leer el artículo