Fresado en ángulo: Guía completa de técnicas, herramientas y aplicaciones

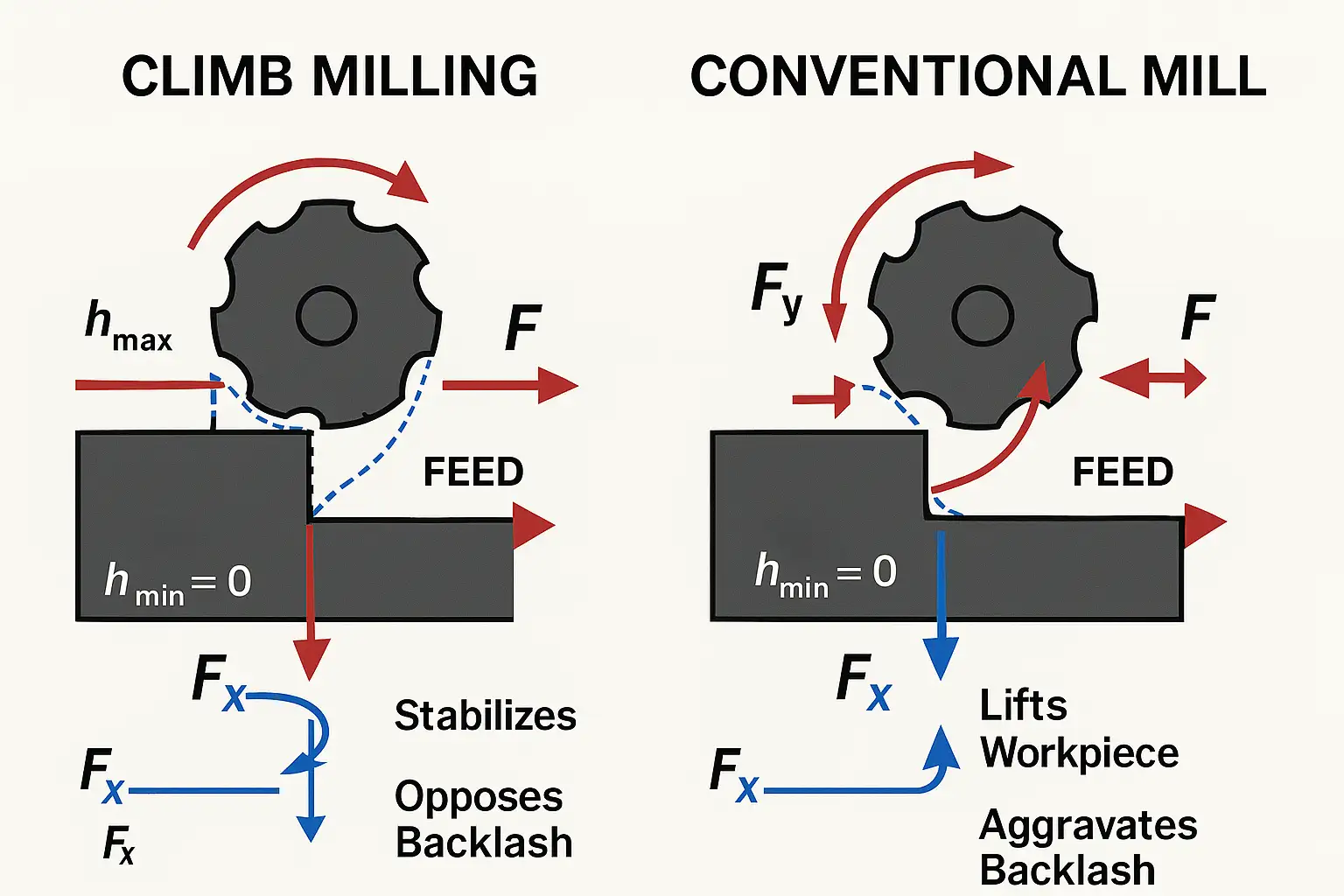

El fresado en ángulo es un método de fresado especializado en el que la herramienta corta en un ángulo no ortogonal a la superficie de la pieza, lo que permite obtener planos inclinados precisos, guías de cola de milano, ángulos de desmoldeo y otras geometrías funcionales. El artículo explica por qué los diseñadores utilizan el fresado en ángulo, cómo se ejecuta mediante la inclinación de la pieza de trabajo, la inclinación del husillo o las fresas de forma, y qué tipos de fresas de ángulo hay disponibles. También repasa los materiales adecuados, las aplicaciones típicas en máquinas-herramienta, moldes y piezas aeroespaciales, y las principales ventajas y limitaciones en comparación con el fresado convencional.

Leer el artículo