En Fresado CNC...dominar las dos estrategias de corte fundamentales...Fresado de ascenso y fresado convencional-es crucial para lograr la eficacia. La relación entre el sentido de giro de la fresa y el sentido de avance de la pieza determina en gran medida todo el proceso de mecanizado. proceso de mecanizado resultado, repercutiendo directamente vida útil de la herramienta, acabado superficial y estabilidad de la máquina.

¿Qué es el fresado de escalada?

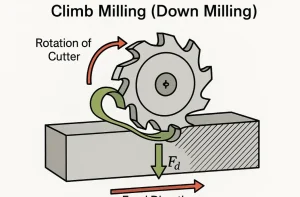

Fresado de ascenso (o fresado de descenso) es un proceso en el que el sentido de rotación de la herramienta de corte es el mismo como dirección de avance de la pieza. En este modo, cada filo de corte entra en el material en el espesor máximo de la viruta y sale limpiamente de la pieza a medida que el espesor de corte disminuye hasta cero.

¿Qué es el fresado convencional?

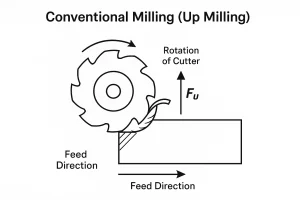

Fresado convencional (o fresado ascendente) es un proceso en el que el sentido de rotación de la herramienta de corte es frente a a la dirección de avance de la pieza. Cada filo de corte entra en el material en espesor de viruta cero, con el espesor de corte aumentando gradualmente hasta el máximo antes de salir.

Historia del fresado convencional

Para entender la estrategia preferida hoy en día, debemos empezar por la historia. Antes de la adopción generalizada de las modernas máquinas CNC, Fresado convencional era el enfoque "convencional", no porque fuera el más eficaz, sino porque la defecto inherente (Backlash) de las máquinas la convertían en la única opción segura.

¿Por qué era necesario el fresado convencional?

En las fresadoras antiguas, la mecánica contragolpe (el juego entre el husillo y la tuerca de la mesa) era un defecto inevitable. Las fuerzas de corte en Fresado convencional actuar hacia arriba...resistiendo este contragolpe forzando el husillo... contra un ladoDe este modo se consigue una estabilidad relativa y se evita la pérdida de control que provocaría el fresado en trepada y el peligro para el operario.

Desventajas del fresado convencional

Una vez que las máquinas modernas superaron el problema de la holgura, se hicieron evidentes los defectos técnicos inherentes al fresado convencional:

- Corta vida de la herramienta y alto desgaste: Dado que la herramienta inicia el corte a partir de un espesor cero, el filo de corte experimenta roces y fricciones en la superficie del material, acelerando el desgaste de la herramienta y difundiendo una cantidad significativa de calor en la pieza de trabajo.

- Mala calidad superficial y endurecimiento por deformación: La fricción y el roce hacen que el material se estirado y estropeadoque conduce a endurecimiento del trabajo en la zona de corte.

- Evacuación deficiente de virutas y sujeción inestable: Las virutas tienden a ser arrastradas de nuevo a la zona de corte, causando volver a cortary las fuerzas de corte tienden a levantar la piezaque requieren dispositivos de sujeción más complejos.

Ventajas del fresado convencional

A pesar de sus desventajas, el fresado convencional ofrece una ligera ventaja a la hora de mecanizar piezas fundidas o forjadas con oxidado o superficies endurecidas. Su acción de corte de fino a grueso ayuda a la herramienta a penetrar eficazmente en esta capa superficial endurecida. Además, el aumento gradual de la fuerza de corte inherente al fresado convencional a veces ayuda a suprimir las vibraciones en materiales propensos a vibrar (como las piezas de paredes finas).

Fresado a escala: El estándar CNC moderno

Las ventajas de la Fresado de escalada mode siempre han gozado de gran prestigio en el sector, representando a la estado ideal de fresado.

Ventajas del fresado a escala

Las ventajas técnicas del fresado por escalada son abrumadoras:

- Excelente vida útil de la herramienta y control térmico: El filo de corte entra en el espesor máximo, lo que garantiza un cizallamiento muy eficaz. El calor generado es arrastrado con el chips más gruesosreduciendo significativamente la temperatura de la herramienta.

- Acabado superficial superior: El filo de corte sale limpiamente de la pieza con espesor cero. Esta acción de corte minimiza la fricciónEl resultado es un acabado superficial extremadamente alto.

- Estabilidad de autoapriete: La fuerza de corte actúa hacia abajo sobre la mesa, creando un efecto de "autofijación" que mejora la estabilidad de la pieza, que ayuda a reducir las vibraciones y las vibraciones durante el mecanizado.

Limitaciones del fresado a escala

- Elevados requisitos de rigidez y vibración de la máquina: El fresado de ascenso entra en el espesor máximo de viruta, creando una carga de impacto inicial y altas vibraciones. Para ello se necesitan modernas máquinas CNC con rigidez y fiable compensación del contragolpe para mantener la precisión y la estabilidad.

- Sensibilidad a la configuración y a la uniformidad del material: Debido al acoplamiento instantáneo de la carga máxima, si la pieza de trabajo está mal sujeta o si el material contiene no uniformidades como puntos duros o vacíosla herramienta es más propensa a desviación o daños repentinos que con el fresado convencional.

Compensación de holguras: El factor decisivo para el dominio del fresado a escala

Las máquinas CNC modernas han eliminado por completo el problema de holgura de las máquinas antiguas mediante el uso de husillos de bolas de alta precisión y avanzada sistemas electrónicos de compensación de holguras. Dado que ahora la tecnología puede controlar con precisión la posición del eje y resistir el impacto inicial, se liberan todas las ventajas del fresado por trepado, lo que lo convierte en el modo estándar indiscutible en la Mecanizado CNC.

Diferencias fundamentales entre el fresado de escalada y el convencional

Para elegir con conocimiento de causa, es esencial analizar las cuatro características técnicas fundamentales que definen estos dos modos de corte.

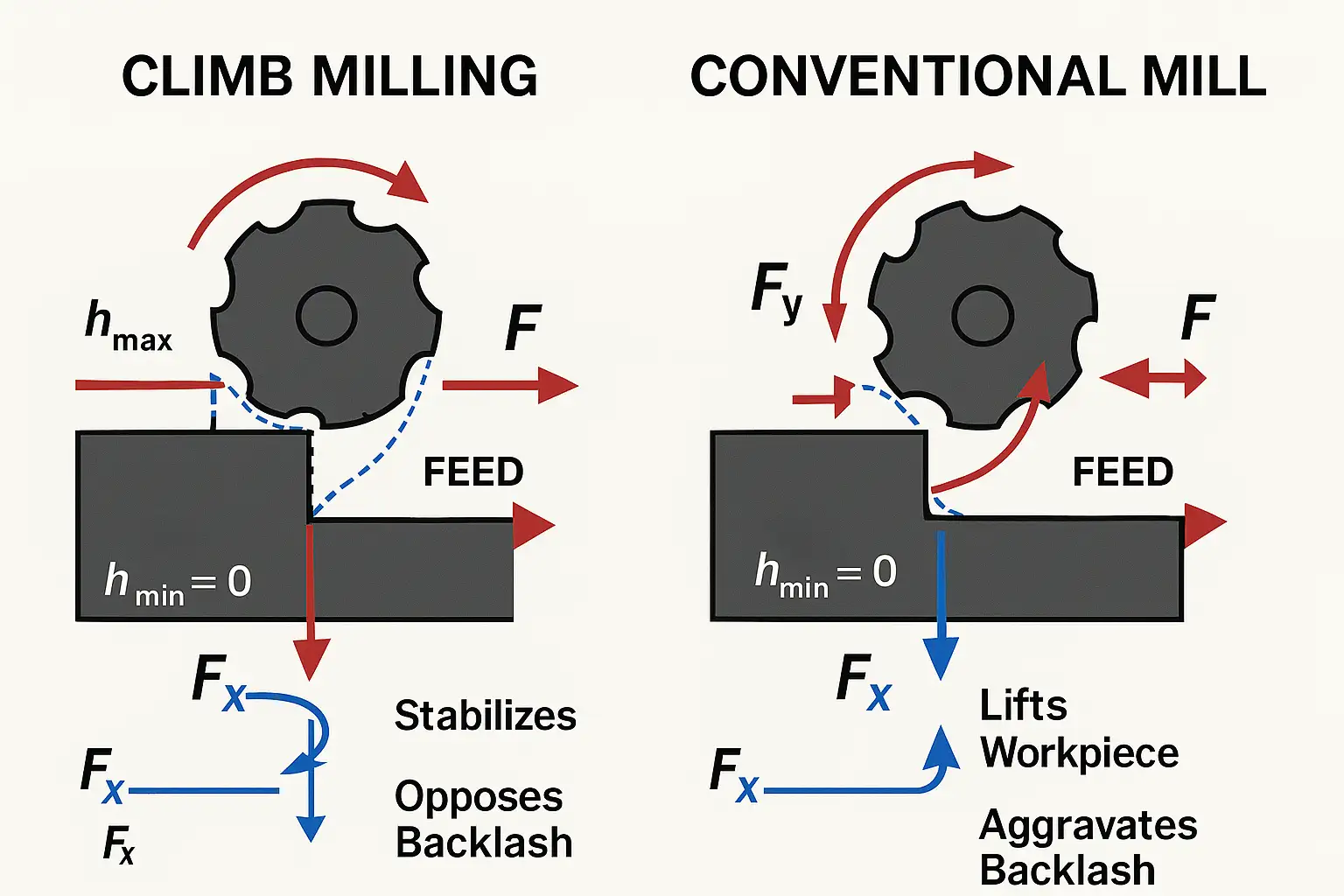

1. Dirección de la fuerza de corte y estabilidad de sujeción

La fuerza de corte generada por Fresado de escalada actúa hacia abajo sobre la pieza, consiguiendo un efecto de "autoapriete". A la inversa, la fuerza de corte generada por Fresado convencional actúa hacia arriba en la pieza de trabajo, lo que requiere una fijación especializada para contrarrestar la fuerza de elevación.

2. Dirección y precisión de la desviación de la herramienta

- Fresado de ascenso: La desviación de la herramienta es perpendicular a la dirección de avance de la pieza, que afecta directamente a la dimensión final y a la precisión de la pieza.

- Fresado convencional: La desviación de la herramienta es ** casi paralela** a la dirección de avance de la pieza. El resultado es un menor error y proporciona mayor control y estabilidad sobre el proceso.

3. Desgaste de la herramienta y generación de calor

Fresado convencional sufre un rápido desgaste de la herramienta y una corta vida útil debido a la fricción inicial. Fresado de escalada entra limpiamente en el espesor máximo, corta eficazmente y arrastra el calor con las virutas, prolongando considerablemente la vida útil de la herramienta.

4. Excepciones de aplicación material

La acción de corte de fino a grueso del fresado convencional ofrece una ligera ventaja al mecanizar piezas moldeadas o forjadas con superficies oxidadas o endurecidas, ayudando a la herramienta a penetrar eficazmente en la capa endurecida.

Cuándo elegir cada método

La elección final depende no sólo del tipo de máquina, sino también en gran medida de las propiedades del material que se va a mecanizar (como aluminio, plásticos, espumas o aleaciones duras).

Guía práctica: ¿Qué método es mejor?

| Método | Cuándo elegir (Estándar) | Excepciones (cuándo ser prudente) |

| Fresado de escalada | La norma para modernas máquinas CNC para casi todas las operaciones. Elija cuando alta calidad superficial y máxima vida útil de la herramienta materiales como aluminio. | Utilizar con precaución en máquinas antiguas sin compensación de holgura. Tenga mucho cuidado con las sujeciones inestables o los materiales no uniformes. |

| Fresado convencional | Sólo como excepción. Se utiliza para el mecanizado capas endurecidaso en máquinas más antiguas para contrarrestar la reacción violenta. Puede intentarse para materiales propensos al castañeteo. | Por lo general, se evitan cuando se requiere una gran precisión y un buen acabado superficial. |

Consejo avanzado: El pase fantasma final

- Aunque normalmente se prefiere el fresado por escalonamiento para las pasadas de acabado con el fin de lograr un acabado superficial óptimo, para las piezas que requieren la máxima precisión, un Ascenso a Roughing Pass seguido de un carga ligera Paso convencional (conocida como "pasada fantasma" o "pasada de resorte"). Esta técnica corrige el pequeño error dimensional provocado por la desviación perpendicular del Climb Milling, consiguiendo la superficie final más perfecta.

Contacte con nosotros

Si desea optimizar sus procesos de mecanizado CNC para prolongar la vida útil de las herramientas y mejorar la calidad de las piezas, nuestro equipo de expertos puede ofrecerle estrategias de mecanizado y soluciones de fijación personalizadas. Póngase en contacto con nosotros para asesoramiento técnico profesional.