En el ámbito de la CNC mecanizado de precisión, el moleteado es un proceso especial que va más allá del simple corte. Es una técnica crítica de acabado de superficies que se utiliza para formar patrones de textura complejos en piezas metálicas giratorias. Estos patrones se utilizan principalmente para mejoran el agarre, proporcionan funciones antideslizanteso crear una textura superficial única para componentes funcionales. El moleteado es habitual en piezas mecánicas clave, como mangos de herramientas, mandos de control y fijaciones especializadas, y desempeña un papel fundamental en el equilibrio entre funcionalidad y estética.

Qué es el moleteado en el mecanizado CNC

El moleteado es un proceso de conformado de la superficie. Su principio básico es aplicar presión del rodillo a una pieza cilíndrica en rotación, forzando la superficie del material a sufrir una deformación plástica, formando así una textura uniforme y repetitiva.

Knurling pertenece a tratamiento por deformación mecánica. A diferencia del fresado o el torneado, no suele eliminar material. En su lugar, forma crestas y ranuras elevadas a través del flujo plástico del metal. El moleteado suele realizarse en CNC tornos, donde la sincronización automática del avance y la velocidad del husillo garantiza una gran uniformidad y precisión del patrón en toda la superficie.

Cómo funciona el proceso de moleteado

El proceso de moleteado se basa por completo en un movimiento sincronizado y una presión cuidadosamente controlada. Mientras la pieza gira a una velocidad alta pero estable RPMEl rodillo de moleteado de acero templado se introduce en la superficie. La presión del rodillo debe ser suficiente para superar el límite elástico del material de la pieza, forzando al metal a fluir hacia la textura deseada.

La formación satisfactoria de un patrón de moleteado depende fundamentalmente de la sincronización de la relación de avance de la herramienta y la velocidad del husillo. Si el paso de la herramienta no se alinea con precisión con el avance por revolución, el rodillo se desviará, lo que provocará un defecto grave, a menudo irrecuperable, conocido como "doble seguimiento". Precisión CNC es la única forma fiable de gestionar esta sincronización de alto riesgo, garantizando que el material se redistribuya limpiamente por la pieza.

Tipos de moleteado

El moleteado puede clasificarse de varias maneras en función de cómo se realice, el método de conformado utilizado y la geometría del patrón resultante. Entender estas distinciones ayuda a los ingenieros a seleccionar la configuración adecuada para la función prevista, la calidad de la superficie y la eficiencia de la producción.

1. Por funcionamiento: Manual vs CNC

El moleteado puede realizarse manualmente en un torno convencional o automáticamente en un CNC máquina. CNC El moleteado es ahora la opción preferida para tiradas de producción en las que la calidad de la superficie, la precisión y el tiempo de ciclo son críticos, gracias a la automatización de la husillo sincronización.

2. Por método de proceso: Moleteado de forma frente a moleteado de corte

Una vez definido el tipo de operación, la siguiente consideración es cómo se formará el patrón: mediante deformación plástica o mediante corte ligero.

| Método | Cómo funciona | Lo mejor para | Ventajas | Consideraciones |

| Forma Moleteado | Utiliza alta presión a plásticamente deformar el superficie (no chip formación). | Dúctil materiales como aluminio, latón, y suave acero. | Rápido ciclo tiempo, fuerte y profundo patrón. | Genera alta radial fuerza; no adecuado para duro metales o débil configuraciones. |

| Moleteado de corte | Elimina a fino capa de material con de bordes afilados rodillos. | Más duro aleaciones tal como inoxidable acero o titanio. | Produce limpiar bordes, inferior presión en el máquina. | Requiere agudo utillaje, estable alineación, y bien lubricación. |

Consejo: Partido el pieza de trabajo diámetro a el nudo paso a evite doble seguimiento, y guarda el rodillo eje perfectamente alineado con el husillo.

3. Por geometría del patrón: Recto, rombo o espiral

La geometría del rodillo define el estilo de textura y el comportamiento mecánico de la superficie acabada.

Moleteados habituales: recto, romboidal y espiral.

-

Nudo recto: Consiste en líneas axiales paralelas. Se utiliza cuando los componentes deben deslizarse o alinearse linealmente.

-

Moleteado de diamante: El patrón más común, proporcionando excelente agarre multidireccionalIdeal para pomos y tiradores.

-

Nudo en espiral (helicoidal): Un patrón angular utilizado para aplicaciones decorativas o de transmisión de par.

Los mejores materiales para el moleteado CNC

Seleccionar el material adecuado es tan importante como elegir la herramienta o el proceso de moleteado correctos. Los distintos metales responden de forma diferente a la alta presión del conformado por rodillo.

El rendimiento y la consistencia del moleteado dependen en gran medida de la ductilidad del material, es decir, de la capacidad del metal para deformarse plásticamente sin agrietarse.

Los mejores materiales

Aluminio, latón y acero dulce son ideales para el moleteado de formas. Estos metales se deforman suavemente bajo presión, produciendo texturas nítidas y uniformes.

Materiales moderadamente difíciles

Acero inoxidable y titanio requiere Moleteado de corte y un cuidadoso control de RPM y la velocidad de avance. Una lubricación adecuada y una configuración rígida de la herramienta son esenciales para evitar charla sobre herramientas o desgaste prematuro.

Materiales inadecuados

Hierro fundido y otras aleaciones frágiles debe evitarse. Su baja ductilidad los hace muy propensos al agrietamiento superficial bajo la presión del moleteado, lo que provoca el fallo de la pieza.

Ventajas y limitaciones del moleteado

Ventajas

-

Agarre mejorado: La razón más práctica para el moleteado es proporcionar un manejo seguro y antideslizante, especialmente para piezas manuales o de ajuste.

-

Proceso rápido: En comparación con el fresado de patrones texturizados, el moleteado es más rápido y requiere un desgaste mínimo de la herramienta.

-

Valor estético: Añade un aspecto industrial de alta precisión que sirve también como marca en muchos diseños mecánicos.

-

Sin residuos materiales: Dado que el moleteado de forma desplaza el material en lugar de eliminarlo, minimiza la generación de virutas.

Limitaciones

-

Crecimiento dimensional: El flujo de material hacia el exterior aumenta el diámetro de la pieza (normalmente +0,2 - 0,4 mm), lo que debe compensarse en el diseño.

-

No apto para metales frágiles: El hierro fundido y aleaciones similares pueden agrietarse a alta presión.

-

Requiere una configuración perfecta: Incluso un ligero desajuste entre el avance y el paso provoca un doble seguimiento, lo que arruina la pieza.

-

Limitado a geometría cilíndrica: El moleteado funciona mejor en piezas redondas; las superficies no circulares suelen requerir fresado o texturizado en su lugar.

Cuándo utilizar el moleteado

El moleteado sólo debe aplicarse cuando el diseño exija una mayor interacción superficial, control táctil o transferencia de par. No es una ocurrencia estética de última hora, sino una especificación funcional deliberada. Los ingenieros suelen especificar el moleteado en los siguientes casos:

-

Para Táctil Controlar: Cuando una pieza debe manejarse con la mano (por ejemplo, pomos de dispositivos médicos, tornillos de mariposa). El moleteado garantiza un agarre firme y antideslizante, algo innegociable en entornos aceitosos o a altas temperaturas.

-

Para Par de apriete Transmisión: Cuando es necesario transferir par de apriete entre dos piezas sin recurrir a complejas fijaciones. Una interfaz moleteada correctamente diseñada crea un sólido enclavamiento mecánico.

-

Para Montaje Fricción: Para aumentar significativamente la fricción en encaje a presión y conjuntos de interferencia, evitando la rotación o el deslizamiento entre materiales acoplados (por ejemplo, metal encajado a presión en plástico).

-

Para Estética Firma: Para componentes visibles en los que la textura transmite precisión, calidad y artesanía, como las esferas electrónicas de gama alta.

Aplicaciones del moleteado en el mecanizado CNC

El moleteado desempeña un papel fundamental en la mejora tanto de la funcionalidad como del diseño visual en múltiples sectores de fabricación.

Ejemplos industriales de asas moleteadas, pomos y piezas de ajuste.

En general, sus aplicaciones pueden clasificarse en tres grupos:

-

Funcional Mejora: Crea superficies antideslizantes en mangos de herramientas, mandos de ajuste y dispositivos médicos o de laboratorio.

-

Estética y Marca Propósitos: Se utiliza en componentes visibles, como los diales de control, para proporcionar una sensación táctil de calidad.

-

Montaje y Mecánica Ayuda: Se aplica a los componentes encajados a presión para aumentar la fricción y proporcionar un enclavamiento mecánico.

Defectos comunes y cómo evitarlos

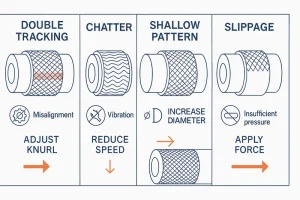

Defectos comunes de moleteado y cómo solucionarlos.

Un maquinista experimentado sabe que el moleteado es un proceso implacable en el que los pequeños errores de ajuste provocan defectos visuales inmediatos. Para solucionarlos, es necesario tener conocimientos mecánicos:

| Defecto | Principal Causa | Ingeniero Solución o Remedio |

| Doble seguimiento | En más crítico error: Pieza de trabajo diámetro hace no match rodillo paso relación. | Calcule y Ajuste Diámetro: En nominal diámetro debe sea ajustado a un exacto varios de el rodillo paso para limpiar compromiso. |

| Parloteo / Deslizamiento | Falta de rigidez (herramienta o pieza de trabajo) o insuficiente inicial presión. | Maximice Ayuda: Asegúrese el herramienta soporte es rígido; aumentar presión a prevenir inicial deslizamiento y garantía coherente pista. |

| Patrón superficial | Insuficiente material ductilidad o presión fue demasiado bajo a superar rendimiento fuerza. | Reevaluar Método: Si aumentando presión falla, interruptor a el Corte Moleteado método a visite el obligatorio profundidad en más duro metales. |

Diseño y dimensiones

La deformación plástica durante el moleteado afecta inevitablemente a las dimensiones finales de la pieza, un factor crítico que debe tenerse en cuenta en la fase de diseño.

Cambio de diámetro

Por lo general, el moleteado hace que el diámetro exterior de la pieza aumente aproximadamente 0.2mm a 0.4mm. Este aumento se debe a que el material desplazado es forzado hacia el exterior.

Tolerancia Planificación previa

Los ingenieros de diseño deben precalcular y reducir en consecuencia el diámetro inicial de la pieza para compensar el crecimiento dimensional causado por el moleteado, garantizando que la dimensión final se ajuste a las tolerancias especificadas.

Preparación del chaflán

Se recomienda encarecidamente chaflán los bordes donde empieza y termina el moleteado. De este modo se evitan las rebabas y se garantiza un punto inicial y final limpio y bien definido para el patrón, evitando la desalineación de los bordes.

Notación de dibujo

En área moleteada, tipo de patrón y paso debe indicarse claramente en el dibujo técnico para orientar el CNC programador para un funcionamiento preciso.

Preguntas frecuentes sobre el moleteado CNC

Q1. Puede CNC tornos realizar moleteado automáticamente?

A: Sí. Moderno CNC tornos puede visite muy automatizado y coherente moleteado por precisamente sincronización husillo velocidad y alimentar tarifa, que es difícil a visite en manual tornos.

Q2. Qué es el diferencia entre formulario y corte moleteado?

A: Formulario moleteado (Formulario) utiliza alta presión para plástico formando y produce no chips, adecuado para dúctil materiales. Corte moleteado (Corte) elimina a pequeño importe de material a través de luz corte, requiere menos fuerza, y es mejor adecuado para más duro metales como inoxidable acero.

Q3. En moleteado afectar a dimensional precisión?

A: Sí. Moleteado inevitablemente aumenta el externo diámetro de el pieza. Si tolerancia es no planificado de antemano en el inicial mecanizado, el terminado pieza se sea fuera de dimensional precisión.

Q4. Puede endurecido acero sea estriado?

A: No. Una vez acero es endurecido, it pierde el ductilidad obligatorio para plástico deformación. Intento de a nudo endurecido acero se daños el herramienta o causa el pieza de trabajo superficie a grieta. Moleteado debe sea hecho antes de el material es tratado térmicamente o endurecido.

Q5. Cómo a visite uniforme moleteado en inoxidable acero?

A: En clave es a utilice a Corte Moleteado herramienta, garantizar el pieza de trabajo es rígidamente compatible, y utilice alta calidad corte aceite. Además, ligeramente aumentando el alimentar tarifa ayuda a el herramienta “pista” el patrón de forma estable en el más duro superficie.

Conclusión

El moleteado es una tecnología indispensable en la fabricación de precisión moderna, ya que ofrece un valor que va más allá de la mera textura superficial al equilibrar el rendimiento funcional y los requisitos estéticos. Seleccionando cuidadosamente el tipo de patrón correcto, la configuración de la herramienta y ajustando los parámetros en función del material, los fabricantes pueden lograr un agarre, una durabilidad y un equilibrio visual superiores en el diseño de sus piezas.

Trabaje con Minghe CNC para obtener soluciones de moleteado de precisión

En Minghe CNCEstamos especializados en torneado de precisión y acabado avanzado de superficies, incluidos servicios de moleteado detallado para aplicaciones industriales y decorativas.

Si su próximo proyecto requiere un control preciso de la textura y una calidad constante, póngase en contacto con nuestro equipo de ingeniería para analizar sus especificaciones o solicitar un presupuesto gratuito hoy mismo.