En el largo río del desarrollo de la fabricación humana, cada salto tecnológico ha surgido de la búsqueda de una mayor precisión y eficiencia. Desde la meticulosa artesanía de los artesanos hasta las fábricas de vapor de la Revolución Industrial, pasando por la fabricación automatizada controlada por ordenador de hoy en día, la humanidad siempre ha buscado mejores formas de producir. Entre ellas, el nacimiento y desarrollo de la tecnología de mecanizado CNC (Control Numérico por Ordenador) es sin duda una de las revoluciones más profundas que han afectado a la fabricación moderna en el último siglo.

Este artículo le guiará a través de la historia completa del mecanizado CNC, desde la primera máquina NC torpe pero innovadora hasta su profunda integración con la Industria 4.0 en la actualidad, y explorará cómo la tecnología de mecanizado CNC ha evolucionado paso a paso hasta convertirse en la piedra angular de la industria moderna.

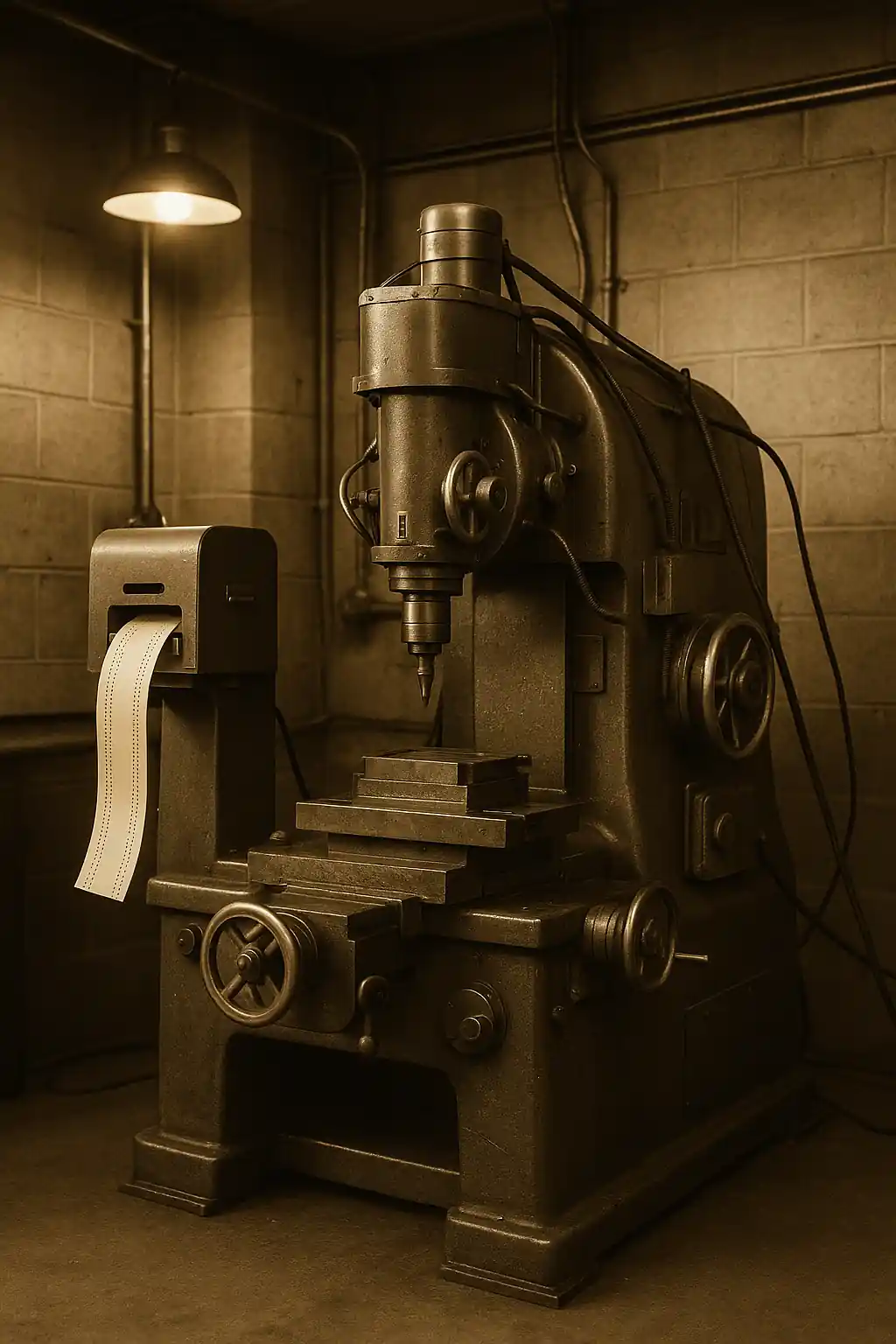

1.El nacimiento de NC: La era de las cintas perforadas (1940-1950)

Antecedentes históricos:

Tras la Segunda Guerra Mundial, la industria aeroespacial entró en un periodo de rápido crecimiento. Los diseños de los aviones se hicieron cada vez más complejos, y había una necesidad especialmente acuciante de un método de fabricación para piezas con superficies curvas intrincadas, como palas de rotor, hélices y álabes de turbina. Las operaciones manuales tradicionales y los controles mecánicos ya no podían satisfacer las demandas de precisión y eficacia, y este inmenso reto de fabricación empujó a la industria a buscar una solución totalmente nueva.

Acontecimientos clave:

En este contexto nació un concepto innovador. En 1949, con financiación de las Fuerzas Aéreas de EE.UU., los ingenieros del Instituto Tecnológico de Massachusetts (MIT), inspirados por John T. Parsons idea de "programando máquinas con cinta perforada," comenzó una intensa labor de investigación y desarrollo. En pocas palabras, La cinta perforada era un soporte para almacenar datos e instrucciones. Los pequeños orificios perforados en una larga tira de cinta de papel eran leídos por una máquina, y cada orificio o combinación de orificios representaba una orden específica para controlar los movimientos de la máquina. Tras años de duro trabajo, en 1952 desarrollaron con éxito la primera fresadora de control numérico de tres ejes del mundo. Aunque la máquina era engorrosa, marcó el nacimiento oficial de la tecnología de control numérico y, a partir de entonces, el "código" empezó a sustituir a la "mano humana" en el control de las máquinas herramienta.

Limitaciones tecnológicas:

La primera tecnología de control numérico (CN), aunque conseguía la automatización, tenía importantes inconvenientes debido a las limitaciones del hardware de la época. El proceso de creación de cintas perforadas era complejo y propenso a errores, y cualquier pequeña modificación requería crear una cinta completamente nueva. Esto dificultaba enormemente la programación y el mantenimiento, lo que limitaba seriamente la adopción generalizada de la tecnología NC.

2. El auge del CNC: innovación en controladores y expansión funcional (1960-1980)

El punto de inflexión:

Con el desarrollo de los circuitos integrados y los microprocesadores, la tecnología CNC experimentó un verdadero salto adelante. A finales de la década de 1960, la tecnología informática se integró en los sistemas de control de las máquinas herramienta. Esto hizo evolucionar el sistema de control numérico, que se basaba en cintas perforadas, a CNC (Control Numérico por Ordenador)que se basaban en programas informáticos internos. Los ordenadores no sólo podían almacenar programas, sino también realizar cálculos y modificaciones internamente, lo que aumentaba enormemente la flexibilidad y la eficacia.

Normalización de la programación:

Para aprovechar mejor las potentes funciones del CNC, se crearon nuevos lenguajes de programación. La aparición de lenguajes de programación de alto nivel como APT (Automatically Programmed Tools) facilitó a los ingenieros la escritura de programas complejos, allanando el camino para la aplicación generalizada de la tecnología de control numérico.

Evolución del equipamiento:

El auge de la tecnología CNC también trajo consigo importantes innovaciones en las propias máquinas herramienta. A finales de la década de 1950, la centro de mecanizado con un cambiador automático de herramientas. Esta máquina podía cambiar automáticamente entre diversas herramientas como fresas y brocas, integrando múltiples procesos como el fresado, el taladrado y el roscado en una sola máquina, lo que reducía aún más el trabajo manual y aumentaba drásticamente la eficiencia de la producción.

3.Integración con la fabricación inteligente: CAD/CAM e Industria 4.0 (década de 1990-actualidad)

Integración de software:

Al entrar en la década de 1990, la tecnología informática avanzaba a pasos agigantados. La maduración del software CAD (diseño asistido por ordenador) y CAM (fabricación asistida por ordenador) cambió por completo los flujos de trabajo de fabricación. Los diseñadores podían realizar el modelado en 3D directamente en el ordenador y el software CAM generaba automáticamente el código CNC que la máquina podía entender, logrando una conexión perfecta entre el diseño y la fabricación y acortando considerablemente los ciclos de desarrollo del producto.

Conectividad de red:

Hoy en día, bajo la ola de la "Industria 4.0", las máquinas CNC ya no son unidades de producción aisladas. Gracias a la tecnología IoT (Internet de las cosas), las máquinas pueden conectarse en red para permitir la supervisión y el análisis en tiempo real de los datos de producción. La computación en la nube y los macrodatos pueden procesar esta información para predecir fallos, optimizar la producción y realizar diagnósticos remotos, haciendo que el mecanizado CNC sea más inteligente y eficiente.

Fusión tecnológica:

La tecnología CNC moderna ya no se limita al fresado y torneado tradicionales. Se integra con la automatización robótica para crear líneas de producción no tripuladas; se combina con la fabricación aditiva (impresión 3D) para crear procesos de fabricación híbridos, lo que permite producir piezas más complejas y precisas.

Mirando al futuro: Nuevas tendencias en tecnología CNC

En el futuro, el desarrollo de la tecnología CNC se centrará aún más en inteligencia y automatización. La inteligencia artificial (IA) profundizará en la optimización de los parámetros de mecanizado, la predicción del desgaste de las herramientas y el control de la calidad, lo que conducirá a un mayor nivel de mecanizado adaptativo. Mientras tanto, las máquinas CNC se integrarán con tecnologías como AR/VR para ofrecer a los operarios experiencias interactivas más intuitivas e inteligentes.

Conclusión: El legado de la historia del CNC y la innovación de MinHe

Cada salto tecnológico en la historia del mecanizado CNC ha sido impulsado por la búsqueda de una "mejor fabricación." Desde el nacimiento de la primera máquina de control numérico hasta la profunda integración actual con la IA y el IoT, la tecnología CNC ha estado en constante evolución.

Como proveedor profesional de servicios de mecanizado CNC, MinHe es una empresa que entiende profundamente esta historia y domina la tecnología de vanguardia. Nos dedicamos a traducir este conocimiento en soluciones de fabricación de alta calidad y precisión para nuestros clientes. No importa cuán complejo sea su proyecto, le proporcionaremos el soporte de fabricación más confiable a través de nuestra experiencia profesional en CNC. Le invitamos a Contacto y explorar juntos las infinitas posibilidades de la fabricación.