Al especificar latón para proyectos de mecanizado CNC, los ingenieros suelen comparar H59 y H62, dos calidades chinas muy utilizadas definidas en GB/T 5231 para latones forjados. La elección influye en la maquinabilidad, el comportamiento frente a la corrosión (incluida la desgalvanización), el acabado superficial y el coste total. Dado que los "equivalentes internacionales" varían según la norma y, sobre todo, según el contenido de plomo y las adiciones de aleación, especifique siempre en sus documentos de compra la composición química exacta y la conformidad exigida.

Esta guía proporciona una comparación centrada en la ingeniería que abarca la composición, las propiedades, la formación de virutas, las consideraciones relativas a la desgalvanización y la selección basada en la aplicación.

¿Qué es el latón H59?

El latón H59, elegido a menudo por su rentabilidad, es un material muy favorecido para componentes mecanizados de gran volumen. Sus propiedades específicas son muy beneficiosas para los procesos de mecanizado automatizados.

Composición química

| Especificación | H59 (Aprox.) |

| Cu (peso.%) | 57-60 |

| Zn (peso.%) | Saldo |

| Pb (peso.%) | traza / por pedido |

| Fase | alfa + beta |

La composición del H59 lo sitúa cerca del límite de los campos de fase alfa y beta:

-

Contenido de cobre (Cu): aproximadamente 57-60%

-

Microestructura: Principalmente un estructura bifásica alfa + betaLa fase beta suele estar presente en mayor proporción que en el H62. La fase beta es más duro y quebradizo.

Nota de designación: H59/H62 son latones forjados chinos GB/T 5231. No existe un equivalente internacional. Si necesita un grado internacional, especifíquelo por rangos Cu/Zn/Pb y cualquier adición especial (por ejemplo, As para DZR) en lugar de solo por el nombre.

Propiedades mecánicas y físicas

La fase beta dicta el comportamiento mecánico del H59, que se adapta a la eliminación de material a alta velocidad:

-

Resistencia y dureza: Resistencia a la tracción y dureza ligeramente superiores a las del H62.

-

Ductilidad: Menor ductilidad y alargamiento.

-

Formando: Menos adecuado para procesos complejos de conformado en frío.

Resistencia a la corrosión y durabilidad

La H59 presenta una resistencia general, pero tiene importantes limitaciones en entornos específicos:

-

En general: Adecuado para aplicaciones secas, de interior o no críticas.

-

Dezincificación (DZR) Sensibilidad: Altamente susceptible a la desgalvanización en entornos de contacto con el agua, con alto contenido en cloruros o ricos en amoníaco, lo que compromete su durabilidad a largo plazo.

Aplicaciones típicas

Por su maquinabilidad y rentabilidad, el H59 es ideal para:

-

Piezas sensibles a los costes y de gran volumen, en las que el tiempo de ciclo es el factor principal.

-

Piezas de tornos automáticos gracias a su excelente capacidad de rotura de virutas.

-

Componentes estándar como tuercas, pernos y casquillos simples.

-

Piezas a presión no críticas en entornos controlados.

¿Qué es el latón H62?

El latón H62, con un contenido de cobre ligeramente superior, ofrece un mejor equilibrio entre rendimiento mecánico, resistencia a la corrosión y consistencia estética, lo que lo convierte en una opción de primera calidad para aplicaciones específicas.

Composición química

| Especificación | H62 (Aprox.) |

| Cu (peso.%) | 60.5-63.5 |

| Zn (peso.%) | 36-39.5 |

| Pb (peso.%) | traza / por pedido |

| Fase | alfa-dominante |

La composición del H62 lo mantiene más cerca de la región monofásica alfa:

-

Contenido de cobre (Cu): aproximadamente 60,5-63,5%

-

Microestructura: Principalmente un estructura monofásica alfa con sólo una pequeña cantidad de la fase beta, si la hay. La fase alfa es más blando y dúctil.

Nota de designación: H59/H62 son latones forjados chinos GB/T 5231. No existe un equivalente internacional. Si necesita un grado internacional, especifíquelo por rangos Cu/Zn/Pb y cualquier adición especial (por ejemplo, As para DZR) en lugar de solo por el nombre.

Propiedades mecánicas y físicas

La fase alfa dominante hace que el H62 sea más dúctil y equilibrado:

-

Rendimiento: Generalmente más equilibrada en resistencia y dureza que la H59.

-

Ductilidad: Significativamente mejor ductilidad y elongación.

-

Formando: Adecuado para procesos de conformado en frío como el plegado y el remachado.

Resistencia a la corrosión y durabilidad

El mayor contenido de cobre del H62 y su estructura monofásica mejoran su estabilidad a largo plazo:

-

Estabilidad a largo plazo: Más fiable para componentes destinados a ser expuestos a la intemperie o de larga duración.

-

Acabado: Mayor facilidad para conseguir acabados superficiales uniformes y de alta calidad para la galvanoplastia.

Aplicaciones típicas

H62 se especifica cuando la fiabilidad a largo plazo y la apariencia son fundamentales:

-

Cuerpos de válvulas y accesorios en sistemas de agua o fluidos no críticos.

-

Piezas en contacto con el agua y exteriores, como los accesorios.

-

Componentes decorativos/estéticos que requieren un pulido uniforme y un chapado consistente.

-

Piezas de acoplamiento de precisión en las que la ductilidad ayuda a mantener la tolerancia.

H59 vs H62: Comparación lado a lado

La elección entre H59 y H62 a menudo se reduce a un compromiso entre eficiencia/coste de producción y resistencia a la corrosión/calidad de la superficie.

Composición y microestructura (alfa frente a beta)

La diferencia clave radica en la microestructura:

-

H59: La mayor proporción de la fase beta quebradiza (alfa + beta) da lugar a un material más duro que forma naturalmente astillas cortas y quebradizas durante el mecanizado.

-

H62: La fase alfa, predominantemente blanda y dúctil, garantiza una mejor alargamiento y conformabilidad pero tiende a producir más duro, astillas más largas y fibrosas.

Propiedades mecánicas

| Propiedad | H59 Latón | H62 Latón | Impacto en la pieza final y el procesamiento |

| Fuerza/Dureza | Ligeramente superior | Equilibrado / Ligeramente inferior | H59: Mejor para rigidez estructural; H62: Mejor para conformado en frío. |

| Ductilidad (alargamiento) | Inferior (quebradizo) | Significativamente superior | H59: Mínimo trabajo en frío permitido; H62: Adecuado para remachado, abocardado o plegado ligero. |

Maquinabilidad

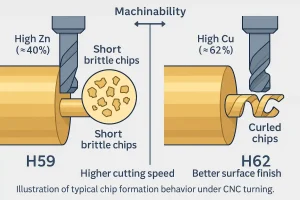

Ilustración de la formación de virutas H59 de latón (virutas cortas, alta velocidad) y H62 de latón (virutas rizadas, mejor acabado) en el mecanizado CNC.

Este es sin duda el factor más crítico para los talleres CNC:

-

H59 (Formación de astillas): Formas naturales astillas cortas, pequeñas y quebradizas que se rompen con facilidad. Es ideal para mecanizado automatizado de alta velocidad, requiriendo estrategias mínimas de rotura de viruta. Permite velocidades y avances más elevados para maximizar la tasa de arranque de material (MRR).

-

H62 (Formación de virutas): Tiende a formarse astillas más largas, rizadas y fibrosas (fase alfa más dura). Es esencial un control eficaz de la viruta, lo que requiere geometrías específicas para romper la viruta o ciclos de perforación de picotazos. Aunque potencialmente más lento, es es más fácil alcanzar valores Ra más bajos y una mayor consistencia dimensional.

Acabado superficial y galvanoplastia

La calidad de la superficie está directamente relacionada con la microestructura:

-

H62: La estructura uniforme de la fase alfa proporciona superficie consistente y estableEl resultado es una mejor adherencia y un aspecto más uniforme para la galvanoplastia posterior (níquel, cromo).

-

H59: Se puede conseguir un acabado aceptable, pero la microestructura bifásica (alfa + beta) puede dar lugar a grabado inconsistente durante los tratamientos químicos previos a la galvanoplastia, lo que exige una preparación más estricta de la superficie.

Dezincificación y contacto con el agua

El H62 muestra generalmente menor tendencia a la desgalvanización que el H59 debido al mayor contenido de Cu y a la dominancia de la fase alfa; sin embargo, ni el H59 ni el H62 son grados DZR específicos. Para un contacto continuado con el agua (especialmente agua caliente/blanda/clorada), especifique un latón DZR (por ejemplo, familia EN CW602N / CuZn36Pb2As) o un equivalente según su norma. Confirme los requisitos (DZR, límites de plomo) en el pedido/especificación.

Coste y suministro de material

-

Lógica de costes: El menor contenido de cobre de H59 suele suponer un menor coste de la materia prima. Este es un factor importante en la producción de grandes volúmenes.

-

Disponibilidad: Si compra barras/varillas/tubos en tamaños estándar, ambas calidades suelen estar disponibles; para dimensiones especiales, confirme el plazo de entrega: la H59 suele reducir el coste de la materia prima, mientras que la H62 reduce el riesgo de acabado.

Tabla comparativa H59 vs H62

| Propiedad | H59 (Cu ≈ 59%) | H62 (Cu ≈ 62%) |

| Composición (Cu/Zn) | Cu inferior | Cu más alto |

| Microestructura | alfa + beta (más beta) | Principalmente alfa (menos beta) |

| Maquinabilidad (virutas) | Excelente (corto, quebradizo) | Bueno (más largo, rizado) |

| Ductilidad (alargamiento) | Baja | Más alto |

| Susceptibilidad DZR | Alta susceptibilidad | Susceptibilidad moderada |

| Consistencia de la superficie/revestimiento | Aceptable | Mejor |

| Coste del material | Baja | Ligeramente superior |

| Uso típico | Piezas de torno de gran volumen | Agua/Contacto con el exterior, Piezas estéticas |

Cumplimiento y restricciones

La selección de materiales siempre debe ajustarse a la normativa regional, sobre todo en lo que respecta a la salud pública y las restricciones medioambientales.

Contenido principal y normas regionales

-

Conformidad: Para componentes en agua potable o usos regulados de consumo/industriales, confirme los límites de plomo (por ejemplo, SDWA/NSF de EE.UU., directivas de la UE, RoHS/REACH cuando proceda). La idoneidad depende de la química solicitada y de las normas locales. Si se requiere bajo contenido en plomo, especifique el límite de plomo y solicite documentación de conformidad.

-

Pedidos: H59/H62 pueden pedirse en variantes de bajo plomo, pero los requisitos deben indicarse en el dibujo/PO (plomo máximo, prueba/COC).

Cuándo exigir DZR

-

Riesgo: El contacto prolongado con el agua (caliente/blanda/clorada), la fontanería de alta fiabilidad o los entornos costeros/químicos requieren una mayor resistencia.

-

Especificación: En estos casos, especifique un grado DZR (por ejemplo, CW602N) o equivalente regional. Los nombres y los límites varían según la norma, por lo que se debe adquirir por composición + requisito DZR en lugar de solo por el nombre.

Recomendaciones de proceso para el mecanizado CNC

La distinta formación de viruta requiere distintas estrategias de mecanizado CNC para H59 y H62 con el fin de maximizar la eficacia y la calidad de las piezas.

Tendencias de los parámetros

-

Estrategia H59 (Prioridad de velocidad): Aproveche la formación de virutas cortas. Utilice velocidades de husillo más elevadas y velocidades de alimentación de moderadas a altas para maximizar MRR. Los filos de las herramientas pueden ser más afilados, pero asegúrese de que utillaje robusto para soportar el leve desgaste por impacto de las virutas al romperse.

-

Estrategia H62 (prioridad de superficie): Centrarse en el control de la viruta y la eliminación estable del material. Utilice velocidades moderadas y un avance constante ligeramente inferior para controlar la viruta fibrosa. Emplear un bruñido/microbiselado en el filo de corte para aumentar la estabilidad y minimizar la acumulación de filo (BUE). Objetivo valores Ra más bajos (por ejemplo, Ra 0,8-1,6 micras) con pasadas de acabado específicas.

Sugerencias para el programa:

-

H59: Utilice velocidades más altas/avances medios-altos en desbasteEl acabado requiere otros parámetros más conservadores.

-

H62: Emplee geometrías del rompevirutas y un ligero bruñido de bordes; los parámetros de acabado deben apuntar al Ventana Ra 0,8-1,6 micras.

Tratamiento posterior al mecanizado (alivio del estrés)

-

Recomendación: El latón es susceptible de Agrietamiento por corrosión bajo tensión (SCC) cuando la tensión residual interna es elevada y está expuesta a agentes corrosivos.

-

Mecanizado posterior: A recocido de alivio de tensiones a baja temperatura a 250-300 °C durante 1-3 horas es muy recomendable para las personas muy estresadas Piezas H59.

Control de virutas y técnicas de uso del refrigerante

-

Flujo de refrigerante: Utilice siempre un flujo generoso y bien dirigido de refrigerante miscible en agua para controlar el calor y ayudar a la evacuación de las virutas.

-

H62 Control de chip: Debido al riesgo de que las virutas largas (virutas) se enreden alrededor de la herramienta o de la pieza de trabajo, utilice máquinas dedicadas ranuras rompevirutas en los insertos, o incorporar un ciclo de perforación para romper mecánicamente las virutas largas.

Guía de solicitud y selección

La decisión final debe tomarse superponiendo los requisitos de la aplicación con las propiedades del material.

Selección basada en el escenario

| Escenario | Grado recomendado | Por qué |

| Automatización de grandes volúmenes | H59 | Las virutas cortas y quebradizas maximizan la MRR y reducen el coste de material. |

| Contacto agua/alta humedad | H62 (o Grado DZR) | Por lo general, el H62 funciona mejor que el H59 en exposiciones leves al agua, pero para un contacto prolongado con el agua se recomienda el grado DZR. |

| Estética/Electrochapado | H62 | Consistencia del acabado y adherencia superior del revestimiento. |

| Necesidades de conformado en frío/remachado | H62 | Se requiere una alta ductilidad para la deformación posterior al mecanizado. |

| Presupuesto más ajustado | H59 | Un menor contenido de cobre se traduce en un menor coste de la materia prima. |

Conclusión

La elección entre el latón H59 y el H62 es un equilibrio de prioridades:

-

H59: Opte por un coste y más alto velocidad de producción.

-

H62: Opte por lo mejor resistencia a la corrosiónsuperior acabado superficialy a largo plazo fiabilidad.

Envíenos su dibujo y las especificaciones del entorno de servicio. Le proporcionaremos una recomendación exhaustiva de materiales (H59, H62 o grado DZR), le ofreceremos parámetros de mecanizado CNC optimizados, un plan de tratamiento de superficies y un presupuesto transparente de costes y plazos de entrega.

Póngase en contacto con Machining Minghe hoy mismo para convertir su diseño de latón en una pieza acabada de alta calidad.

El contenido anterior es una guía general de ingeniería. Las aplicaciones específicas deben cumplir la normativa local y regional (por ejemplo, restricciones sobre el plomo) y validarse mediante pruebas específicas de la aplicación.