En el campo de la fabricación mecánica, los orificios se encuentran entre las características geométricas más fundamentales que constituyen una pieza. Desde una perspectiva funcional, los orificios no sólo sirven de base para las conexiones roscadas, sino que también se aplican ampliamente en escenarios como el posicionamiento, la reducción de peso, el guiado y la transmisión de fluidos. Aunque nuestros debates anteriores se centraron en los matices del mecanizado de roscas, comprender la macroestructura de los orificios -es decir, las definiciones y los distintos tipos de orificios- es un requisito previo para una planificación eficaz de los procesos y la anotación de dibujos técnicos. Este artículo clasificará y resumirá los tipos de orificios más comunes en el mecanizado, analizando sus respectivas características geométricas y escenarios de aplicación.

¿Qué son las características de los orificios en el mecanizado?

En un contexto de ingeniería, características del agujero son algo más que cavidades cilíndricas taladradas en una pieza; son entidades geométricas esenciales para realizar el ensamblaje, el posicionamiento y la lógica funcional. Un elemento de orificio completo es un elemento complejo definido por múltiples dimensiones de diseño, que suele abarcar las tres capas básicas siguientes:

- Morfología geométrica: Incluye la forma de la sección transversal del orificio (por ejemplo, circular o ranurada) y la estructura de su perfil longitudinal (por ejemplo, de fondo plano, cónico o escalonado).

- Atributos espaciales: Definen las condiciones de contorno del orificio, es decir, si se trata de un "orificio pasante" que penetra completamente en el material o de un "orificio ciego" con una profundidad determinada.

- Proceso y tolerancia: Esta capa incluye los requisitos de precisión del diámetro, exactitud posicional, coaxialidad y acabado superficial. Estos atributos determinan directamente la selección de las operaciones de mecanizado posteriores, como el taladrado, el escariado o el mandrinado.

Desde el punto de vista funcional, los orificios sirven de interfaces físicas para el ensamblaje mecánico. Se encargan de alojar pernos y pasadores para establecer conexiones, actuar como asientos de montaje para rodamientos de precisión o incluso realizar tareas específicas como el alivio de presión, la desviación de fluidos o la reducción de peso. Comprender los atributos multidimensionales de las características de los orificios es el requisito previo fundamental para una planificación precisa del proceso y la anotación técnica.

Tipos de orificios habituales en el mecanizado

| Tipo de agujero | Características de la forma | Objetivo principal |

| Agujero pasante | Penetra en todo el espesor, abierto en ambos extremos. | Proporcionar espacio libre para elementos de fijación, ejes o trayectorias de fluidos. |

| Agujero ciego | Profundidad específica con fondo cerrado. | Se utiliza para roscado interior, pasadores de fijación o reducción de peso. |

| Contrataladro | Agujero cilíndrico escalonado con fondo plano. | Empotrar los tornillos de cabeza cilíndrica (SHCS) para evitar interferencias. |

| Avellanador | Ensanchamiento cónico en la entrada (típicamente 90°). | Aloja tornillos de cabeza plana para un acabado enrasado de la superficie. |

| Spotface | Superficie plana muy poco profunda y de gran diámetro. | Proporcionar una superficie de asiento nivelada para tuercas/arandelas en piezas rugosas. |

| Agujero escalonado | Múltiples diámetros coaxiales dispuestos en secuencia. | Montaje de rodamientos, juntas o posicionamiento en varias etapas. |

| Agujero roscado | Paredes internas con perfil de rosca helicoidal. | Permite la fijación mecánica con pernos o espárragos. |

| Agujero ranurado | Forma alargada con extremos circulares y lados rectos. | Proporcionar margen de ajuste para las funciones de alineación o deslizamiento. |

| Agujero interrumpido | Trayectoria no continua interrumpida por cavidades o surcos. | Creación de galerías o pasos de aceite transversales en cárteres complejos. |

| Agujero central | Pequeño orificio técnico con un cono estándar de 60°. | Sirve como punto de referencia para centrar y apoyar durante el torneado del eje. |

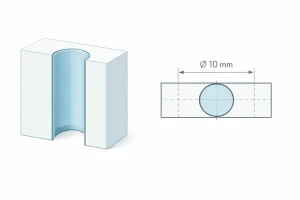

1. Agujero pasante

Un orificio pasante penetra completamente en la pieza, dejando ambos extremos abiertos. En los dibujos técnicos, suele definirse mediante el símbolo de diámetro φ (por ejemplo, φ 10 mm). Como abarca todo el grosor, no es necesario el símbolo de profundidad. Es el tipo de agujero más fundamental y eficaz de mecanizar.

Estos orificios se utilizan principalmente para dejar espacio libre a los tornillos o como canales para los ejes. El diámetro suele diseñarse ligeramente mayor que el del tornillo para proporcionar holgura, lo que ayuda a absorber las tolerancias de fabricación y evita interferencias en el montaje.

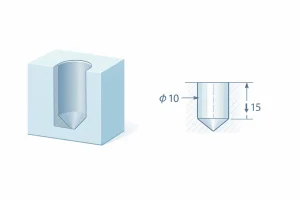

2. Agujero ciego

Un agujero ciego se abre en una cara pero no penetra en la cara opuesta. El dibujo debe especificar tanto el símbolo de diámetro φ como el de profundidad ↓ (por ejemplo, φ 10 ↓ 15). Aunque la parte inferior suele conservar una punta de taladro cónica, puede mecanizarse plana si es necesario para montajes específicos.

Los agujeros ciegos se utilizan cuando sólo se dispone de acceso por un lado o para mantener la estanqueidad en el lado opuesto. Los diseñadores deben controlar la relación profundidad-diámetro, ya que los orificios excesivamente profundos complican la evacuación de la viruta y aumentan el riesgo de rotura de la herramienta.

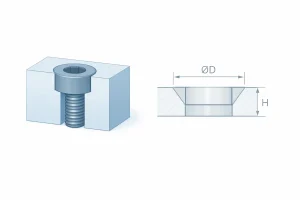

3. Contrataladro

Un avellanado es un escalón cilíndrico coaxial de mayor diámetro en la entrada del orificio con un fondo plano. Se identifica mediante el símbolo ⌴, que define tanto el diámetro como la profundidad de la sección rebajada.

Su función principal es alojar tornillos de cabeza cilíndrica, asegurando que la cabeza quede a ras o por debajo de la superficie. La superficie de apoyo plana proporciona un asiento estable, permitiendo una distribución uniforme de la fuerza de precarga del tornillo.

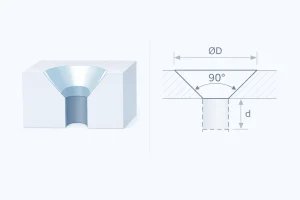

4. Avellanador

Un avellanador presenta una ampliación cónica en la entrada del orificio. El dibujo utiliza el símbolo ∨ para especificar el diámetro y el ángulo incluido (normalmente 90°). Esto crea una superficie de apoyo cónica circular para el tornillo.

Este tipo permite que los tornillos avellanados se asienten a ras de la superficie del material, proporcionando un acabado liso para chapas o carcasas. La forma cónica también ofrece un efecto de autocentrado, lo que ayuda a alinear las piezas con precisión durante el apriete.

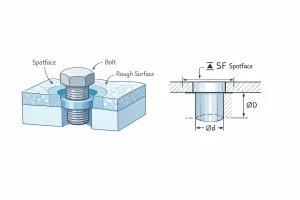

5. Spotface

Un spotface es un rellano poco profundo, de fondo plano, mecanizado sobre superficies rugosas como las piezas de fundición. Se marca con el símbolo ⌴ y las letras SF. La profundidad es mínima, lo suficiente para crear un asiento ligeramente mayor que la cabeza del tornillo.

El objetivo es proporcionar una superficie de apoyo lisa perpendicular al eje del orificio, evitando la carga desigual en superficies irregulares. Esto garantiza la estabilidad de los soportes y las carcasas sin necesidad de mecanizar con precisión toda la superficie.

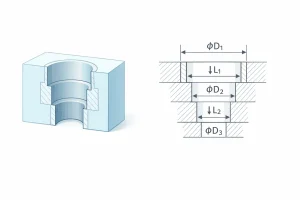

6. Agujero escalonado

Un agujero escalonado consta de múltiples segmentos cilíndricos coaxiales de diámetros variables. Se documenta utilizando múltiples símbolos de diámetro φ y profundidad ↓ para definir las dimensiones de cada etapa.

Estos orificios se utilizan para integrar componentes como rodamientos, juntas o anillos de retención dentro de un mismo eje. Cada paso proporciona un resalte específico para el posicionamiento axial o los topes mecánicos, habituales en alojamientos de precisión.

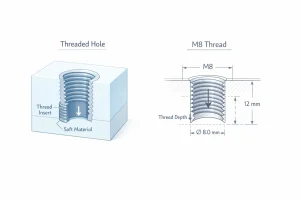

7. Agujero roscado

Un orificio roscado tiene roscas helicoidales internas para acoplarse a un tornillo o perno. Se designa con el prefijo M (por ejemplo, M8). Si se trata de un agujero ciego, la profundidad efectiva de la rosca se especifica con el símbolo

Al ser la conexión desmontable más común, es ideal para piezas que requieren un desmontaje frecuente. En materiales más blandos, a menudo se utilizan insertos roscados o una mayor longitud de conexión para evitar el desgarro bajo carga.

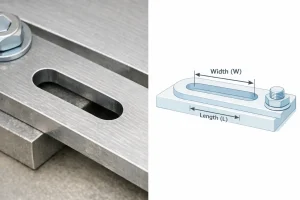

8. Agujero ranurado

Un orificio ranurado es una abertura alargada con extremos semicirculares. Los planos especifican la anchura y la longitud total para definir el rango de movimiento.

Las ranuras proporcionan un grado de libertad para el deslizamiento o el ajuste durante el montaje. Se utilizan con frecuencia para tensar correas o montar raíles, lo que permite a los instaladores compensar tolerancias de fabricación o dilataciones térmicas.

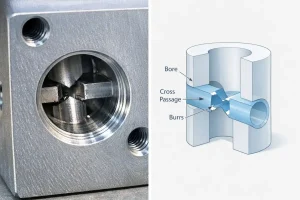

9. Agujero interrumpido

Un orificio interrumpido es aquel en el que la pared interna está cortada por otras características, como cavidades internas o galerías de aceite transversales. El resultado es una circunferencia interna no continua.

Estos orificios, habituales en los colectores hidráulicos, permiten un enrutamiento interno de alta densidad. Sin embargo, aumentan la dificultad de desbarbado y limpieza. El diseño debe centrarse en controlar las rebabas en las intersecciones para garantizar un flujo de fluido adecuado.

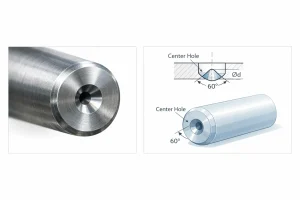

10. Agujero central

Un orificio central es un orificio de proceso en el extremo de un eje, con un asiento cónico estándar de 60°. Se indica mediante un símbolo de proceso específico para facilitar el uso de centros de torno.

Los orificios centrales sirven como punto de referencia principal para el mecanizado y la inspección. Al montar la pieza entre centros, se mantiene una alta coaxialidad y rectitud, lo que es fundamental para el buen funcionamiento de los ejes giratorios.

¿Cómo elegir el tipo de orificio adecuado?

En el diseño de ingeniería, la selección del tipo de orificio adecuado no es una decisión aleatoria, sino un compromiso equilibrado entre requisitos funcionales, fabricabilidady coste total. Un orificio bien diseñado garantiza la precisión del montaje al tiempo que reduce significativamente la complejidad de la fabricación.

Entre los factores clave que deben tenerse en cuenta al seleccionar un tipo de orificio se incluyen:

-

Requisitos funcionales y de montaje: Este es el principal criterio de selección. Si el objetivo es una superficie enrasada, elija un Avellanado (⊔) o Avellanador (∨) en función de la forma de la cabeza del tornillo. Si la pieza requiere un ajuste posicional durante la instalación, es necesario un Agujero Ranurado. Para los componentes de accionamiento que requieren un posicionamiento axial preciso, los agujeros escalonados son la elección óptima para el soporte de varias etapas.

-

Material y estado de la superficie: El material y el estado inicial de la superficie de la pieza limitan las opciones de taladro. Por ejemplo, cuando se instalan pernos en superficies rugosas de fundición o forjado, debe diseñarse una superficie de apoyo (SF) para proporcionar una superficie de apoyo perpendicular, evitando el fallo del perno debido a la carga excéntrica. Para metales blandos como el aluminio, el diseño de orificios roscados (M) suele requerir una mayor profundidad efectiva o espacio para insertos roscados.

-

Fabricación y Economía: Siguen el principio "de lo simple a lo complejo". Los agujeros pasantes (Ø) tienen el coste más bajo y la evacuación de virutas más fácil, por lo que son la opción preferida. Por el contrario, los agujeros ciegos (↓), especialmente los profundos, aumentan significativamente el desgaste de la herramienta y la dificultad de limpieza. Además, unificar los diámetros de los agujeros en toda una pieza reduce los cambios de herramienta en el mecanizado CNC, lo que es clave para reducir los costes unitarios.

-

Evaluación comparativa de procesos: Para piezas en forma de eje que requieran múltiples configuraciones o un rectificado de alta precisión, debe prediseñarse un agujero central. No solo sirve como soporte rotacional durante el mecanizado, sino también como punto de referencia constante para la medición y la alineación durante todo el ciclo de producción, garantizando la coaxialidad del producto acabado.

Conclusión

La definición precisa de las características de los orificios es esencial para equilibrar la funcionalidad de la pieza, la precisión del montaje y la eficacia de la fabricación. Tanto si se emplean orificios pasantes básicos como características de ingeniería complejas, como avellanados, la selección del tipo adecuado optimiza las rutas del proceso y reduce los costes de producción.

Si busca la solución de perforación óptima para un proyecto específico o necesita asesoramiento técnico personalizado, nuestro equipo de ingeniería está preparado para ayudarle. Póngase en contacto con nosotros para recibir asesoramiento experto y presupuestos detallados.