El fresado de extremos es un proceso de mecanizado CNC básico que convierte la materia prima en un producto acabado preciso. Esta guía le guiará a través del proceso de fresado de extremos, desde sus principios fundamentales hasta las herramientas, técnicas y problemas comunes que encontrará en el camino.

¿Qué es el fresado de extremos?

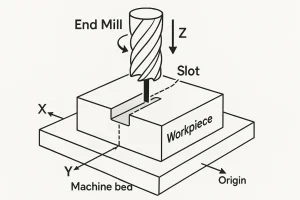

El fresado de extremos es un proceso de corte que utiliza una fresa para dar forma a una pieza. A diferencia del fresado frontal, que se utiliza para crear una superficie plana, el fresado de extremos talla una variedad de características complejas como ranuras, paredes laterales y contornos. Se trata de uno de los métodos más versátiles y utilizados en la industria del mecanizado. Mecanizado CNC.

Flujo del proceso de fresado

El proceso de fresado final es una serie sistemática de pasos que transforma un diseño digital en una pieza física, con cada paso adaptado específicamente a la naturaleza única del fresado final.

Inspección y tratamiento posterior: Una vez finalizado el mecanizado, se retira la pieza y se inspecciona. Las características específicas del fresado final, como la anchura de una ranura o la profundidad de una cavidad, se comprueban meticulosamente. Se realiza cualquier desbarbado final o acabado superficial para completar la pieza.

Diseño y programación: El proceso comienza en CAD/CAM software. Un programador experto define las trayectorias específicas de la herramienta para características como cajeras, ranuras o contornos 3D. Aquí es donde se definen parámetros cruciales de fresado final como reductor (profundidad de corte de la herramienta en cada pasada) y paso a paso (cuánto se desplaza lateralmente la herramienta en cada pasada) se determinan para garantizar un arranque eficaz del material y una evacuación adecuada de la viruta.

Preparación de la máquina y la pieza: El operario fija cuidadosamente la materia prima en la máquinaLa fresa seleccionada se carga en el husillo y se calibra su posición exacta con respecto al origen de la pieza. A continuación, la fresa seleccionada se carga en el husillo y su posición exacta se calibra con respecto al origen de la pieza.

Mecanizado: Esta es la fase de corte, que a menudo implica múltiples pasadas para lograr la forma final.

Desbaste: Corte agresivo que elimina rápidamente la mayor parte del material. A menudo se utiliza una fresa de desbaste o una fresa de punta de toro con un gran paso hacia abajo para despejar el camino para las siguientes pasadas.

Acabado: Un corte más ligero y preciso que elimina el material restante, llevando la pieza a sus dimensiones finales y al acabado superficial deseado. A menudo se utiliza una fresa de punta plana para esquinas afiladas o una fresa de punta esférica para superficies lisas y contorneadas.

Materiales para fresas

| Material | Grado | Características de las herramientas | Aplicaciones típicas |

| Acero de alta velocidad (HSS) | M2, M35 | Excelente tenacidad, fuerte resistencia al impacto. Es menos probable que la herramienta se astille en condiciones de corte inestables o vibraciones. También es fácil de reafilar. | Adecuado para corte interrumpido a baja velocidad de acero dulce, aluminio, etc.y cuando se utilizan máquinas con poca rigidez. |

| Carburo | K10, K20, YL10.2 | Dureza extremadamente alta, excelente resistencia al desgaste y al calor. Soporta el corte a alta velocidad, tiene una larga vida útil y consigue una gran precisión y un acabado superficial superior. | Adecuado para corte continuo de alta velocidad y eficacia de acero inoxidable, acero para herramientas y acero templado. |

| Metal en polvo HSS (PM HSS) | PM K390, PM M48 | Combina alta tenacidad y alta dureza. Su rendimiento global se sitúa entre el HSS y el metal duro, siendo más resistente al calor que el HSS y más resistente al impacto que el metal duro. | Adecuado para condiciones de corte complejas que requieren alta tenacidad y gran resistencia al desgaste. Un sustituto superior del HSS. |

| Diamante policristalino (PCD) | Grados PCD (por ejemplo, GE-PCD) | Dureza y resistencia al desgaste inigualables. La herramienta tiene una vida útil extremadamente larga, un filo de corte muy afilado y puede conseguir un acabado superficial de espejo. | Se utiliza específicamente para el acabado a alta velocidad de materiales no ferrosos como grafito, aleaciones de aluminio con alto contenido de silicio y materiales compuestos. |

| Nitruro de boro cúbico (CBN) | Calidades CBN (por ejemplo, BC-80) | Resistencia al calor extremadamente alta. Mantiene sus prestaciones de corte al rojo vivo. | Adecuado para el acabado a alta velocidad de acero templado, hierro fundido y aleaciones a base de níquel, especialmente para un corte estable y continuo. |

Tipos de fresas de mango

La variedad de fresas disponibles permite una increíble versatilidad en el mecanizado CNC. Cada tipo está diseñado con una geometría específica para realizar una tarea concreta, desde la eliminación de material a alta velocidad hasta la creación de formas complejas y detalladas.

Fresas de uso general

Estas son las herramientas más comunes que encontrará y son esenciales para una amplia gama de tareas.

- Fresa plana: Es el caballo de batalla del mecanizado CNC. Sus filos de corte se extienden hasta un extremo plano, lo que la hace perfecta para fresar Geometría 2D. Utilícela para crear superficies planas, ranuras de fondo cuadrado y cavidades con esquinas afiladas.

- Fresas de punta esférica: Con una punta redondeada y esférica, esta herramienta es ideal para Contorno y superficie 3D. Se utiliza para crear superficies lisas y curvas en moldes, matrices y otras piezas complejas, ya que su forma evita las marcas de paso entre pasadas.

- Fresa de punta redonda: También conocida como fresa de radio, esta herramienta tiene un fondo plano con un pequeño radio en las esquinas. Combina las ventajas de las fresas planas y las de punta esférica. La parte inferior plana es ideal para desbaste de materialmientras que el radio proporciona un esquina más fuerte que una fresa plana, reduciendo el riesgo de astillado y alargando la vida útil de la herramienta.

Fresas especializadas

Estas herramientas están diseñadas para tareas de mecanizado específicas, de alta eficacia o únicas.

- Fresa de desbaste: Esta herramienta tiene un filo dentado u ondulado. Su diseño puede romper las virutas en trozos más pequeños más rápidamente, lo que permite la eliminación rápida de grandes cantidades de material con menos vibraciones. Se utiliza para las primeras pasadas agresivas antes de utilizar una herramienta de acabado.

- Fresa de chaflán: En el proceso de fresado final, se utiliza una fresa de chaflán para fresar con precisión chaflanes o bordes biselados en una pieza. También se suele utilizar para desbarbar y crear quiebros en las esquinas para mejorar la calidad de la pieza acabada.

- Fresadora de cola de milano: En el proceso de fresado final, una fresa de cola de milano es una herramienta de forma especializada utilizada para fresar ranuras de cola de milano con un ángulo determinado. Esta estructura se utiliza a menudo para crear guías de cola de milano en máquinas o para conexiones de enclavamiento especiales en piezas.

- Cortador de ranuras en T: Esta herramienta se utiliza específicamente para fresar Ranuras en T en el proceso de fresado final. Realiza un corte lateral en la parte inferior de una ranura recta ya fresada, creando un canal en forma de T en la bancada de una máquina o en una pieza para sujetar o fijar una pieza de trabajo.

- Fresa para redondear esquinas: Esta herramienta especializada se utiliza para fresar un radio cóncavo preciso en los bordes de una pieza. Es la elección perfecta para crear bordes limpios y redondeados, que suelen ser necesarios por motivos estéticos y de seguridad.

Ventajas e inconvenientes del fresado de extremos

Cada proceso de mecanizado tiene sus puntos fuertes y sus limitaciones. Comprender los pros y los contras del fresado final le ayudará a elegir el proceso adecuado para su proyecto.

- Pros

- Gran versatilidad: El fresado de extremos puede realizar una amplia gama de tareas, como fresado plano, embolsado, ranurado y contorneado complejo.

- Alta precisión: Con la programación CNC, el fresado de extremos puede lograr una gran precisión dimensional y tolerancias estrechas.

- Excelente acabado superficial: Cuando se utilizan los parámetros y las herramientas adecuados, el fresado de los extremos puede producir una calidad superficial excepcional.

- Amplia gama de materiales: El fresado de extremos funciona con casi cualquier material duro, desde plásticos y aluminio hasta acero inoxidable y aleaciones de titanio.

- Contras

- Desgaste de la herramienta: Debido a que las fuerzas de corte se concentran en la herramienta, las fresas de mango se desgastan rápidamente y deben sustituirse periódicamente.

- Tiempo de mecanizado: En comparación con los procesos de conformación como la fundición, el fresado de extremos tiene una menor tasa de eliminación de material, lo que lo hace menos eficiente para la producción a gran escala.

- Coste: Las fresas de alta gama y los equipos CNC pueden ser caros, lo que afecta al precio final. coste de mecanizado.

Solución de problemas comunes en el fresado de extremos

Esta sección está destinada a los técnicos que deseen mejorar sus conocimientos de localización de averías.

- Desgaste excesivo de la herramienta: Esto puede deberse a una velocidad de avance (F) o velocidad del cabezal (S). Si el avance por diente (fz) es demasiado pequeño, la herramienta rozará contra el material en lugar de cortar, provocando un rápido desgaste. Utilizar la herramienta recubrimiento de herramientas (como AlTiN) también pueden mejorar drásticamente la vida útil de la herramienta.

- Mal acabado superficial: Una superficie rugosa suele ser señal de una herramienta desgastada o de un avance demasiado alto. Utilizar una herramienta afilada y un avance más lento en la pasada final mejorará el acabado.

- Vibración (Parloteo): Esto se debe a condiciones de corte inestables. Compruebe si la herramienta está bien sujeta o si sobresale demasiado. También puede ajustar el velocidad del cabezal y la velocidad de avance para encontrar el punto óptimo para un corte estable.

Preguntas frecuentes

¿Qué es una fresa?

Una fresa es una herramienta de corte giratoria que se utiliza en Máquinas CNC y fresadoras. Su característica principal es que tiene bordes cortantes tanto en la punta como en los lateralesEn resumen, si la broca es una herramienta para hacer agujeros, la fresa es como un cuchillo de alta velocidad que puede moverse lateralmente para tallar formas complejas. En resumen, si una broca es una herramienta para hacer agujeros, una fresa es como un cuchillo de alta velocidad que puede moverse lateralmente para tallar una variedad de formas complejas.

¿Cuál es la diferencia entre el fresado trepador y el fresado convencional?

- Fresado de escalada: El sentido de rotación de la herramienta es el mismo que el de avance. Este método crea un corte más suave y una mejor evacuación de la viruta, lo que ayuda a prolongar el fresas vida útil y mejorar el acabado superficial.

- Fresado convencional: El sentido de giro de la herramienta es opuesto al sentido de avance. Esto puede provocar más vibraciones y un acabado superficial más rugoso.

¿Cuáles son los parámetros de fresado más importantes?

Los parámetros más importantes son velocidad del cabezal (S), velocidad de avance (F)y profundidad de corte. Estos tres parámetros determinan colectivamente la carga sobre el fresa y afectan directamente a su vida útil y a la calidad del corte.

- Velocidad del cabezal (S): Controla la velocidad de rotación de la fresa. La elección de la velocidad adecuada ayuda a la herramienta a mantener su temperatura de corte óptima, evitando que se sobrecaliente o cree un filo acumulado.

- Velocidad de avance (F): Controla la velocidad a la que la fresa se desplaza por el material. Esto, junto con la velocidad del husillo, determina la carga de virutaso la cantidad de material que elimina cada diente.

- Profundidad de corte: Incluye Profundidad de corte axial (ADOC) y Profundidad de corte radial (RDOC). Estos parámetros determinan la cantidad de material que la fresa retira en cada pasada, afectando directamente a las fuerzas de corte y al esfuerzo de la herramienta.

Cómo utilizar una fresa de mango

El uso de una fresa de mango implica una serie de pasos precisos para garantizar la eficacia del mecanizado y la calidad de las piezas. La clave está en dominar los siguientes puntos básicos:

- Preparación e instalación: En función del material de la pieza y de las características requeridas, seleccione el tipo de fresa adecuado (por ejemplo, fresa plana, fresa de punta esférica) y el material de la herramienta (por ejemplo, metal duro). Sujete firmemente la pieza a la máquina y calibre con precisión las posiciones relativas de la herramienta y la pieza.

- Ajuste de los parámetros de corte: Es crucial para determinar el resultado del mecanizado. En función del material de la herramienta y de la pieza de trabajo, es necesario ajustar correctamente la velocidad del cabezal (S), velocidad de avance (F)y profundidad de corte (ADOC/RDOC) para equilibrar la eficacia de corte, la vida útil de la herramienta y la calidad de la superficie.

- Desarrollo de una estrategia de mecanizado: Para completar el trabajo con eficacia, se suele utilizar una estrategia de varios pasos. En primer lugar, se realiza un roughing pass para eliminar rápidamente la mayor parte del material y, a continuación, utilice un pase de llegada para conseguir las dimensiones finales y el acabado superficial deseado.

- Control y ajuste: Durante el proceso de mecanizado, debe supervisar continuamente el sonido de corte, la formación de virutas y el desgaste de la herramienta. Si se produce alguna anomalía, como ruidos o vibraciones inusuales, debe parar inmediatamente y ajustar los parámetros para garantizar la seguridad y la calidad del mecanizado.

Conclusión

Alcanzar la excelencia en el fresado final requiere un dominio sistemático de todo el proceso. Desde el selección de la herramienta adecuada para un material específico al ajuste preciso de variables operativas que afectan al rendimiento de los recortes, y la planificación estratégica de estrategias de mecanizado manejar geometrías complejas: cada paso determina directamente la calidad y la eficacia del producto final. El dominio de estos elementos es la única forma de lograr una fabricación de alta precisión y eficiencia.

Inicie su colaboración técnica

Ante retos de fabricación complejos y siempre cambiantes, elegir la herramienta adecuada es sólo el primer paso. MinHe se compromete a convertirse en su socio técnico, colaborando con usted para explorar cómo nuestras fresas profesionales y soluciones de proceso pueden resolver los problemas centrales de su proyecto.

Contacte hoy mismo con nuestro equipo de expertos y permítanos ganarnos su confianza mediante un debate técnico en profundidad.