Fresado frontal y fresado final son dos de los métodos de corte más fundamentales y utilizados en el mecanizado CNC. Aunque ambos son formas de fresado, difieren fundamentalmente en su finalidad, método y aplicaciones.

Conceptos básicos: ¿Qué son el refrentado y el fresado de superficies?

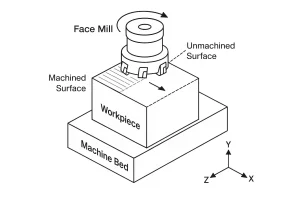

- Fresado frontal: Es el proceso de utilizar una fresa frontal para mecanizar la superficie horizontal de una pieza, creando una superficie plana. Las fuerzas de corte son aplicadas principalmente por los filos de corte de la cara y la periferia de la herramienta.

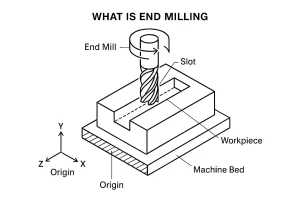

- Fresado de extremos: Es el proceso de utilizar una fresa para cortar en múltiples direcciones (por ejemplo, lateral e inferior) para crear características como ranuras, perfiles y cavidades. Las fuerzas de corte son aplicadas principalmente por los filos de corte laterales de la herramienta.

Herramientas comunes para el fresado de superficies y extremos

Herramientas comunes para el fresado de extremos

La variedad de fresas es enorme. Se utilizan principalmente para dar forma a diversas geometrías en 3D y 2D. Su característica común es que los filos de corte se encuentran principalmente en los laterales y en la parte inferior, lo que permite realizar cortes laterales y en picado.

- Fresa plana: El tipo más común, utilizado para el mecanizado de ranuras de fondo cuadrado y superficies planas.

- Fresas de punta esférica: Se utiliza para el mecanizado de superficies curvas y el fresado de contornos en 3D.

- Fresa de punta redonda: Se utiliza para desbastar y crear cavidades con radios de esquina.

- Fresa de desbaste: Se utiliza para la eliminación rápida de un gran volumen de material.

- Fresa cónica: Se utiliza para mecanizar paredes laterales con ángulo de inclinación.

- Fresa de chaflán: Se utiliza para el mecanizado de chaflanes y el desbarbado.

- Fresa para redondear esquinas: Se utiliza para mecanizar un radio específico en los bordes de una pieza.

- Fresadora de cola de milano: Se utiliza para fresar ranuras de cola de milano.

- Cortador de ranuras en T: Se utiliza para fresar ranuras en forma de T.

Herramientas comunes para el fresado frontal

Las fresas frontales se utilizan principalmente para el mecanizado eficaz de superficies planas y lisas. Sus filos de corte se encuentran principalmente en la cara de la herramienta y cortan perpendicularmente a la superficie de la pieza.

- Fresa frontal: La herramienta de fresado frontal más típica. Suele tener un gran diámetro y múltiples plaquitas en la cara frontal, y se utiliza para el mecanizado de superficies de gran tamaño.

- Molino de conchas: Herramienta sin mango integrado que se conecta a un árbol, utilizada a menudo para el fresado frontal.

- Cortador de moscas: Herramienta de fresado frontal sencilla, normalmente con una o dos plaquitas ajustables, adecuada para el mecanizado plano de pequeñas series que requiere un acabado superficial muy alto.

Principales diferencias

| Aspecto comparativo | Fresado frontal | Fresado de extremos |

| Dirección de corte | Principalmente perpendicular al eje del husillo, cortando con el extremo de la herramienta. | Principalmente en paralelo al eje del husillo, cortando con el lado de la herramienta. |

| Estructura de la herramienta | El diámetro de la herramienta suele ser grande, con aristas de corte principalmente en la cara para mecanizar zonas amplias. | El diámetro de la herramienta suele ser menor, con aristas de corte laterales e inferiores para realizar cortes detallados. |

| Finalidad del mecanizado | El objetivo principal es eliminar una gran cantidad de material y crear un superficie plana y nivelada. | El objetivo principal es perfiles de forma y características geométricas como ranuras, bolsillos y contornos. |

| Fuerzas de corte | La fuerza de corte es principalmente axial, actuando perpendicularmente a la superficie de la pieza. | La fuerza de corte es principalmente radial y actúa horizontalmente sobre las paredes laterales de la pieza. |

| Aplicaciones típicas | Rectificado inicial de piezas, desbaste y acabado de grandes superficies planas. | Fabricación de moldes, contorneado de piezas y corte de características complejas. |

Ventajas y limitaciones

-

Fresado frontal

-

Ventajas:

-

Alto índice de arranque de material: Las fresas frontales tienen un gran diámetro, lo que les permite cubrir una amplia zona en una sola pasada. La fuerza de corte se aplica a la cara de la herramienta, lo que permite mayores profundidades axiales de corte. Esto elimina un volumen significativo de material rápidamente, por lo que es ideal para el desbaste.

-

Alta calidad superficial: Ajustando la herramienta y los parámetros de corte, el fresado frontal puede producir fácilmente una superficie plana y lisa, perfecta para crear un plano de referencia limpio para el posterior mecanizado de precisión.

-

-

Limitaciones:

-

Alcance limitado: El fresado frontal se limita al mecanizado de superficies planas. No puede realizar cortes laterales, abrir ranuras ni crear contornos 3D complejos. Su aplicación se limita a un solo tipo de operación.

-

Fresado de extremos

-

Ventajas:

-

Gran flexibilidad y versatilidad: Las fresas de mango pueden cortar en múltiples direcciones utilizando sus filos de corte lateral e inferior. Esto les permite crear diversas características como ranuras, cajeras y contornos 3D complejos, lo que las convierte en una herramienta fundamental para casi todas las tareas de CNC.

-

Adecuado para detalles finos: Las fresas de mango tienen un diámetro menor, lo que les permite entrar en espacios reducidos y zonas intrincadas. Son ideales para el mecanizado de acabado de características y contornos complejos.

-

-

Limitaciones:

-

Ineficiente para grandes superficies: Aunque una fresa de mango puede utilizarse para mecanizar una superficie plana, su eficacia es baja debido a su menor profundidad de corte radial. Esto hace que sea mucho menos eficaz que una fresa frontal para el mecanizado de superficies de gran tamaño.

-

Requiere gran rigidez: Al realizar el fresado lateral, la fuerza de corte se aplica en el lateral de la herramienta, lo que puede provocar desviaciones o vibraciones. Esto requiere que la herramienta y la máquina tengan una gran rigidez para mantener la precisión del mecanizado

-

-

-

Guía práctica: Cuándo utilizar cada proceso

- Escenarios típicos del fresado frontal:

- Desbaste de superficies planas: Cuando necesite mecanizar rápidamente una superficie en bruto irregular en un plano de referencia plano.

- Acabado de grandes superficies: Cuando se requiere una superficie plana grande y de alta calidad, como la bancada de una máquina o la cara de montaje de un instrumento de precisión.

- Fresado frontal: Se utiliza para asegurar que la cara final de una pieza es perpendicular a sus superficies adyacentes, consiguiendo un ángulo de 90 grados.

- Escenarios típicos para el fresado de extremos:

- Ranurado y Cutoff: Cuando necesite fresar ranuras de varias profundidades a lo largo del interior o los bordes de una pieza.

- Fresado de bolsillo: Cuando se necesita mecanizar una cavidad interna dentro de una pieza, comúnmente utilizado en la fabricación de moldes.

- Contorno: Cuando necesite mecanizar el perfil exterior o superficies 3D complejas de una pieza, como una leva o una cuchilla.

- Perforación y sondeo: En algunos casos, las fresas de mango también se pueden utilizar para simples perforación y aburrido.

Conclusión

En conclusión, el fresado frontal y el fresado de extremos no son mutuamente excluyentes, sino más bien procesos complementarios. En un flujo de trabajo de mecanizado típico, el fresado frontal suele utilizarse en primer lugar para eliminar rápidamente material de la superficie, seguido del fresado final para crear ranuras, contornos y características detalladas, completando la pieza final. Dominar las características y aplicaciones únicas de ambos es clave para un mecanizado CNC eficaz.

Contacte con nosotros

Después de dominar la teoría, elegir las herramientas adecuadas es el siguiente paso crucial para lograr un mecanizado de alta eficiencia. Nuestro equipo de expertos está preparado para ofrecerle asesoramiento profesional sobre la selección de herramientas y soluciones personalizadas, ayudándole a convertir sus conocimientos teóricos en una productividad extraordinaria.

Póngase en contacto con nosotros para iniciar su andadura profesional en la fabricación.