¿Cuál es la precisión del torneado CNC? Guía del maquinista experimentado

Como experto en mecanizado CNC con años de experiencia, sé que la "precisión" es la norma fundamental para medir el éxito de un proyecto. Cuando los clientes me preguntan: "¿Hasta qué punto puede ser preciso el torneado CNC?", mi respuesta es siempre: "Depende de muchos factores, pero en teoría, puede ser extremadamente preciso". En este artículo, le adentraré en la verdadera precisión que se puede alcanzar con el torneado CNC y compartiré mi experiencia práctica sobre cómo lograr la máxima precisión en sus proyectos.

1. ¿Qué es la precisión de torneado CNC? Más allá de las tolerancias

Antes de sumergirnos en valores específicos, debemos aclarar el concepto de "precisión". Se refiere a algo más que la tolerancia dimensional de una pieza; también incluye:

- Precisión dimensional: Desviación de las dimensiones reales de la pieza con respecto a las especificaciones de diseño. Es la medida de precisión más común.

- Repetibilidad: La capacidad de la máquina para volver sistemáticamente a la misma posición después de múltiples movimientos. Se trata de una métrica crucial que afecta directamente a la consistencia de la producción por lotes.

- Acabado superficial: La suavidad y rugosidad de la superficie de la pieza. Se mide mediante parámetros como Ra (rugosidad media aritmética) y afecta a la función y el aspecto de la pieza.

- Precisión geométrica: El grado en que la forma, la concentricidad, la redondez, la excentricidad y otras características geométricas de la pieza se ajustan a los requisitos de diseño.

2. Factores clave que afectan a la precisión del torneado CNC: mi experiencia

En mis años de trabajo, he identificado los principales factores que influyen en la precisión del torneado CNC. Trabajan juntos como un equipo: si falla un eslabón, el resultado final se verá afectado.

- La propia máquina (factores de hardware)

- Rigidez de la máquina: Cuanto más sólidas sean la bancada, el husillo y la torreta de la máquina, menos vibraciones y deformaciones se producirán durante el corte, lo que se traducirá en una mayor precisión.

- Estabilidad térmica: Las máquinas generan calor durante un funcionamiento prolongado, lo que provoca que los componentes se dilaten y contraigan, afectando a la precisión. Las máquinas de alto rendimiento suelen tener mejores sistemas de gestión térmica.

- Precisión del husillo: La excentricidad y la estabilidad de rotación del husillo determinan directamente la redondez y el acabado superficial del torneado.

- Herramientas y utillajes (factores de utillaje)

- Desgaste de la herramienta: Las herramientas de corte se desgastan gradualmente durante el proceso, lo que provoca cambios en las fuerzas de corte y desviaciones dimensionales. Es esencial inspeccionar y sustituir las herramientas con regularidad.

- Voladizo de herramientas: Cuanto más se extienda la herramienta desde la torreta, menor será su rigidez, por lo que será más propensa a las vibraciones y a la desviación, lo que repercute en la precisión. Según mi experiencia, lo mejor es utilizar el voladizo más corto posible.

- Fuerza de sujeción: La pieza debe sujetarse firmemente. Una sujeción insuficiente puede hacer que la pieza se mueva durante el corte, mientras que una fuerza excesiva puede provocar la deformación de la pieza.

- Materiales y parámetros de corte (factores del proceso)

- Propiedades del material: Los distintos materiales tienen diferente dureza, resistencia y conductividad térmica, todo lo cual afecta al proceso de corte. Por ejemplo, el mecanizado de acero inoxidable es más difícil que el de una aleación de aluminio.

- Parámetros de corte: La velocidad de corte, el avance y la profundidad de corte son fundamentales para equilibrar la eficacia y la precisión. Por lo general, para lograr una gran precisión, utilizamos una profundidad de corte menor y una velocidad de avance más baja.

- Programación y Entorno (Software and Environmental Factors)

- Programa CNC: Un buen programa tiene en cuenta todos los factores anteriores y utiliza estrategias como la compensación y el acabado en varias pasadas para garantizar la precisión.

- Temperatura ambiente: Una temperatura constante en el taller ayuda a reducir los efectos de la dilatación térmica en la máquina y la pieza.

3. Rango de precisión alcanzable: Una referencia práctica

En condiciones ideales, un torno CNC de alta precisión puede alcanzar tolerancias muy ajustadas. A continuación se muestra un rango de referencia basado en mi experiencia con materiales comunes y máquinas estándar (utilizando la norma ISO 2768-1 como ejemplo):

| Nivel de precisión | Aplicaciones típicas | Tolerancia dimensional (mm) |

| Fino | Aeroespacial, dispositivos médicos, instrumentos de precisión | ±0.01 ~ ±0.02 |

| Medio | Piezas de automóvil, componentes de maquinaria en general | ±0.05 ~ ±0.1 |

| Grueso | Piezas estructurales, componentes no de precisión | ±0.2 ~ ±0.5 |

Exportar a hojas

Es importante tener en cuenta que estos valores son sólo una referencia. En mis proyectos, al elegir máquinas de alta rigidez, utilizar herramientas de alta precisión y optimizar los parámetros de corte, he controlado con éxito la tolerancia dimensional de algunas piezas complejas en ±0,005 mm. Pero recuerde que perseguir una mayor precisión suele implicar mayores costes y tiempos de mecanizado más largos.

4. Estudio de caso: El impacto de la precisión en los proyectos

- Caso 1: Rodamiento de dispositivos médicos

- Requisito del proyecto: Tolerancia dimensional de ±0,01 mm, con requisitos de redondez extremadamente elevados.

- Mi enfoque: Utilicé una fresadora-torno suiza de alta precisión y empleé herramientas cerámicas de precisión con acabado multipaso. Para garantizar la uniformidad, realicé comprobaciones puntuales con una máquina de medición por coordenadas (MMC) cada diez piezas para ajustar el desgaste de las herramientas.

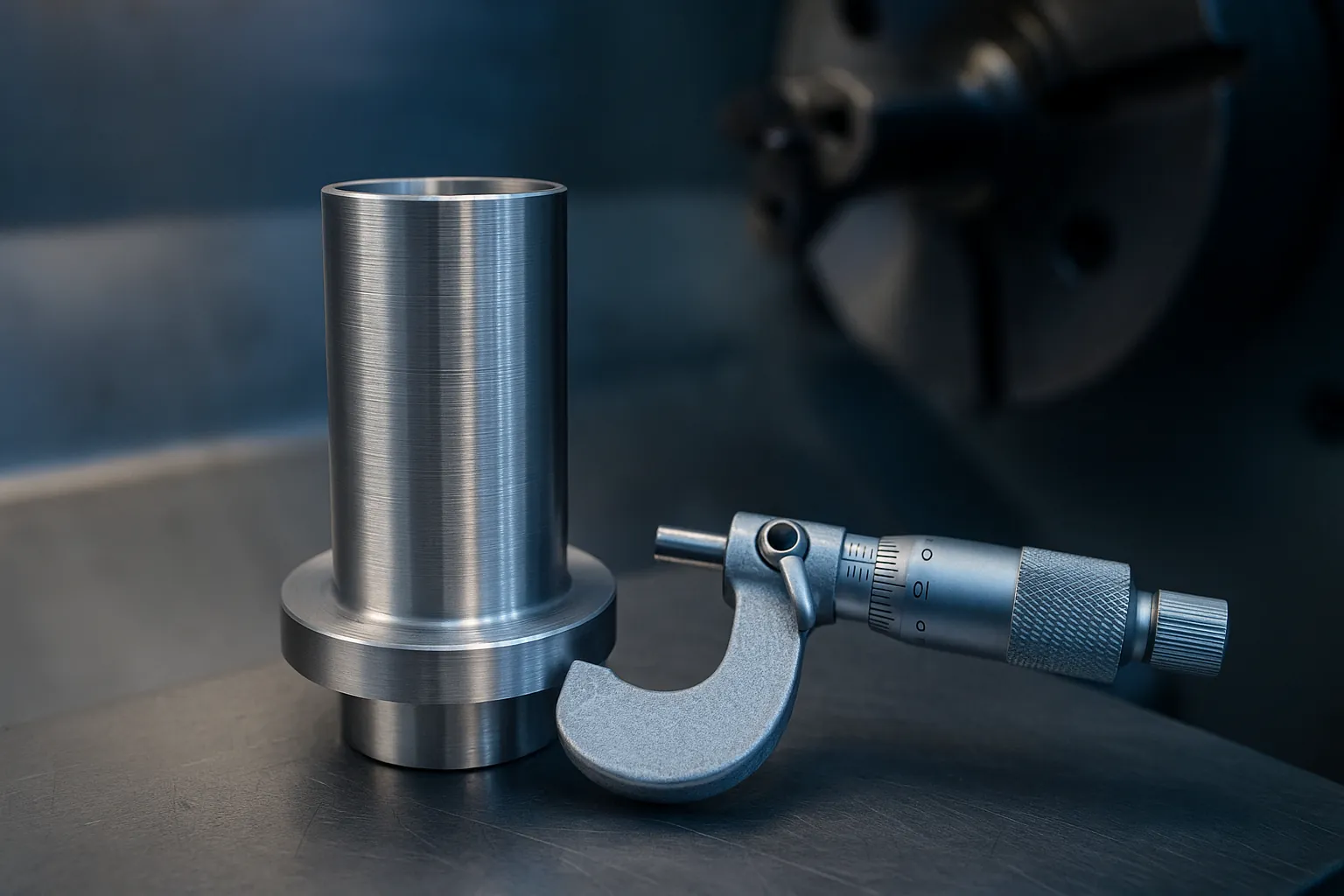

- Caso 2: Manguito de eje de maquinaria general

- Requisito del proyecto: Tolerancia dimensional de ±0,05 mm, para producción por lotes.

- Mi enfoque: Elegí un torno CNC estándar y utilicé herramientas de metal duro. Establecí unos parámetros de corte razonables en el programa y aseguré la calidad del lote mediante la inspección de la primera pieza y comprobaciones periódicas del proceso. Como la tolerancia era relativamente baja, pude aumentar la velocidad de corte para mejorar la eficiencia de la producción manteniendo la calidad.

5. Conclusión y mi recomendación

El potencial de precisión en el torneado CNC es inmenso, pero no es un número único. Es el resultado de una combinación de factores, como el rendimiento de la máquina, la selección de la herramienta, el proceso de corte y la experiencia del operario. Al iniciar cualquier proyecto nuevo, mi consejo es:

- Aclare los requisitos: Comprenda a fondo los requisitos de tolerancia del plano de diseño; esto determinará el nivel de precisión que debe alcanzar.

- Elige bien: En función de los requisitos de precisión, seleccione la máquina, las herramientas y los útiles más adecuados. No apueste ciegamente por la configuración de mayor especificación.

- Esfuerzo por la excelencia: Durante el mecanizado real, controle constantemente el desgaste de la herramienta y los cambios térmicos, y realice las compensaciones y mediciones necesarias.

Las elecciones correctas y un proceso riguroso son los que garantizan que su proyecto de torneado CNC cumpla sus requisitos de precisión, al tiempo que equilibra el coste y la eficacia.

Zheng Liwei es un maquinista CNC sénior con más de 15 años de experiencia. Está especializado en el mecanizado de piezas de precisión y la optimización de procesos, y cuenta con una amplia experiencia práctica en diversos sectores, como el aeroespacial y el de dispositivos médicos.

[Descargo de responsabilidad: Este artículo tiene únicamente fines informativos y no constituye un asesoramiento profesional en materia de ingeniería o mecanizado. Consulte siempre con un ingeniero o profesional cualificado antes de emprender cualquier proyecto específico].