Entre todos los métodos de acabado superficial del aluminio, el anodizado es uno de los más eficaces. técnicas más sólidas y versátiles. No sólo mejora la resistencia a la corrosión y la dureza superficial, sino que también proporciona una amplia gama de colores metálicos mediante el teñido. Sin embargo, una de las preguntas más comunes y críticas que se plantean los ingenieros y diseñadores es: ¿Cuánto dura realmente el anodizado en servicio?

La respuesta no es un número fijo; depende de múltiples factores, como el tipo de anodizado, el grosor del revestimiento, el entorno y las prácticas de mantenimiento.

Qué determina la vida útil del anodizado

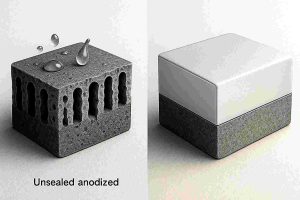

Es crucial comprender que el anodizado es fundamentalmente no un revestimiento aplicado al aluminio, es un proceso de conversión electroquímica. Durante este proceso, la superficie del aluminio reacciona con el oxígeno en un baño electrolítico para formar un capa integral de óxido de aluminio (Al2O3).

Esta película de óxido es químicamente integrado en el metal de baseEsto significa que no se descascarilla ni se desprende como la pintura o el chapado tradicional.

Varios factores clave influyen decisivamente en la duración del acabado anodizado:

| Factor | Descripción | Impacto en la esperanza de vida |

| Espesor del óxido | Las capas más gruesas proporcionan una barrera física superior. | Aumenta directamente longevidad. |

| Calidad de sellado | El sellado profesional evita que la humedad y la sal penetren en los poros. | Crítica para una resistencia a la corrosión a largo plazo. |

| Composición de la aleación | Un alto contenido en silicio o cobre reduce la uniformidad de la película. | Disminuye durabilidad general. |

| Preparación de la superficie | Los pasos de grabado y pulido afectan a la adhesión y la estructura de la película. | Determina consistencia uniforme del recubrimiento. |

| Medio ambiente | Humedad, UV radiación, lluvia ácida y exposición a la sal. | Acelera degradación natural. |

| Desgaste mecánico | La abrasión, la fricción o el impacto pueden erosionar localmente el óxido. | Acorta vida útil a nivel local. |

En general, más grueso y bien sellado duran décadas en entornos suaves sin degradación visible.

Visualización en 3D que compara la superficie anodizada porosa sin sellar con la capa anodizada totalmente sellada para la protección contra la corrosión.

Tipos de anodizado y su vida útil

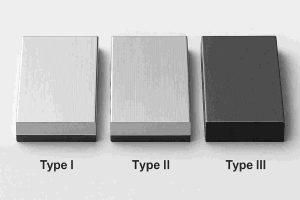

Según la MIL–A–8625F estándar, el anodizado se clasifica en tres tipos principales. Cada uno de ellos está diseñado para ofrecer distintas características de rendimiento y su correspondiente vida útil.

Comparación del anodizado de Tipo I, Tipo II y Tipo III: ilustración de la variación en el grosor y la durabilidad del revestimiento.

Tipo I - Anodizado con ácido crómico

-

Grosor: 2.5-7.5 μm

-

Características: Película fina y muy flexible con un cambio dimensional mínimo.

-

Protección: Resistencia básica a la corrosión.

-

Vida útil típica: 5-15 años

-

Aplicaciones: Ensamblajes aeroespaciales y de precisión (donde el control dimensional es primordial).

Tipo II - Anodizado con ácido sulfúrico

-

Grosor: 5-25 μm

-

Características: Rentable, fácilmente teñible, ideal para el aspecto decorativo.

-

Protección: Buena resistencia a la corrosión y al desgaste.

-

Vida útil típica: 10-30 años (muy dependiente del sellado y del entorno).

-

Aplicaciones: Paneles arquitectónicos, electrodomésticos y carcasas de aparatos electrónicos.

Tipo III - Anodizado duro (Hardcoat)

-

Grosor: 25-100 μm

-

Características: Excepcionalmente duro (HV 400-600), máxima resistencia al desgaste y a la corrosión.

-

Protección: Excelente, incluso en condiciones severas y duras.

-

Vida útil típica: 30-60 años o más

-

Aplicaciones: Componentes industriales, de automoción, marinos y militares.

Resumen: El Tipo I prioriza la precisión; el Tipo II equilibra el aspecto y el coste; el Tipo III está diseñado para ofrecer la máxima durabilidad en aplicaciones exigentes.

Normas de ensayo y datos de rendimiento

En la industria, la vida útil prevista del anodizado se evalúa rigurosamente mediante normas de ensayo acelerado:

| Método de ensayo | Estándar | Condiciones de la prueba | Métrica de rendimiento |

| Prueba de niebla salina | ASTM B117 | 35∘C, 5% NaCl solución | Horas sin corrosión del metal base |

| Resistencia a la humedad | ISO 9227 | 95% RH, 40∘C | Conservación del color y el brillo |

| Ensayo de envejecimiento UV | ASTM G154 | UVA-340 lámpara | ΔE (Cambio de color) |

| Resistencia a la abrasión | ASTM D4060 | CS-17 ruedas, 1000 g carga | Pérdida de peso en mg |

Parámetros de rendimiento: Un estándar 25 μm El revestimiento de tipo II suele resistir 500-1000 horas de niebla salina sin corrosión, mientras que los revestimientos de Tipo III suelen superar 3000 horas, un nivel de rendimiento que se traduce en décadas de servicio en exteriores.

Vida útil en distintos entornos

| Medio ambiente | Tipo recomendado | Vida útil prevista | Notas |

| Interior (seco, estable) | Tipo II | 40-50+ años | Requiere un mantenimiento mínimo. |

| Exterior (exposición general) | Tipo II / III | 20-40 años | Se recomienda encarecidamente una limpieza periódica. |

| Industrial (contaminado, ácido) | Tipo III | 30-50 años | Se requiere una alta durabilidad bajo exposición química. |

| Marina (niebla salina) | Tipo III | 40-60+ años | Debe utilizar una superficie sellada o recubierta de cera de alta calidad. |

| Aeroespacial / Piezas de precisión | Tipo I | 5-15 años | Vida útil dictada por las necesidades de precisión dimensional. |

Los datos de campo confirman que los paneles arquitectónicos anodizados instalados ya en la década de 1970 permanecen prácticamente intactos después de más de un siglo. 40 años. Por el contrario, el aluminio no sellado o mal mantenido en regiones costeras agresivas puede mostrar una calcificación o picaduras significativas en un plazo de 10 años.

Mecanismos de degradación y envejecimiento

Con el tiempo, incluso las capas anodizadas de mayor calidad sufren cambios lentos. Los principales mecanismos de degradación incluyen:

-

Absorción de humedad: Los revestimientos mal sellados absorben agua, lo que provoca pérdida de brillo o un ligero hinchamiento.

-

Decoloración UV: Los tintes orgánicos se descomponen bajo UV exposición, lo que provoca cambios de color o decoloración.

-

Corrosión por picaduras: La sal y los contaminantes penetran en los poros abiertos y crean corrosión localizada.

-

Desgaste abrasivo: El contacto por deslizamiento o el polvo adelgazan gradualmente la capa de óxido, dejando al descubierto el metal de base.

El anodizado duro (Tipo III) retrasa considerablemente estos efectos debido a su estructura densa y no porosa.

Recomendaciones técnicas para prolongar la vida útil

-

Especifique el grosor adecuado: ≥10 μm para interiores, ≥20 μm para exteriores, debe ser ≥40 μm para uso marino o industrial.

-

Utilice un sellado de alta calidad: Acetato de níquel o PTFE El sellado mejora la resistencia a la niebla salina hasta en un 50%. 50%.

-

Evitar la corrosión galvánica: Aísle el aluminio del cobre o del acero utilizando separadores no metálicos.

-

Limpiar regularmente: Un detergente neutro y paños suaves ayudan a eliminar los depósitos.

-

Volver a sellar las superficies envejecidas: El resellado con agua caliente puede restaurar la integridad de la superficie y prolongar su vida útil.

Con un diseño y un cuidado adecuados, el aluminio anodizado puede conservar su función y su acabado durante medio siglo o más.

Ejemplos reales

-

Arquitectura: Muchas fachadas anodizadas de los años $\text{1970}$ aún presentan superficies metálicas limpias después de 45 años de exposición.

-

Automoción y maquinaria: Los pistones anodizados y los cilindros hidráulicos mantienen su rendimiento tras millones de ciclos.

-

Equipamiento marino: Las carcasas Tipo III de doble sellado resisten más de 4000 horas de pruebas de rociado con sal, lo que equivale aproximadamente a 40-50 años en condiciones reales.

Estos ejemplos demuestran que la longevidad del anodizado es no es un supuesto teórico; está demostrada por décadas de experiencia industrial.

Comparación del anodizado con otros acabados

| Tratamiento de superficies | Vida útil típica | Resistencia a la corrosión | Resistencia al desgaste | Impacto medioambiental |

| Anodizado (Tipo III) | 30-60 años | ★★★★★ | ★★★★★ | No tóxico, sin metales pesados |

| Niquelado y cromado | 10-20 años | ★★★★ | ★★★★ | Contiene metales pesados |

| Recubrimiento en polvo | 10-15 años | ★★★ | ★★★ | Puede pelarse o agrietarse con el tiempo |

| Anodizado + sellador transparente | 40-70 años | ★★★★★ | ★★★★★ | Excelente protección integral |

El anodizado destaca por combinar longevidad, dureza y seguridad medioambiental, lo que lo convierte en el primera elección para la protección del aluminio.

Conclusión

La vida útil del aluminio anodizado oscila entre 10 a más de 60 años, dependiendo de su tipo, grosor y mantenimiento. A diferencia de la pintura o el chapado, el anodizado no se limita a recubrir la superficie.transforma fundamentalmente su estructura.

Con un sellado adecuado y cuidados periódicos, las piezas anodizadas pueden seguir siendo funcionales y visualmente atractivas durante generaciones.

Para los fabricantes e ingenieros que buscan acabados de aluminio duraderos, sostenibles y estéticamente consistentes, el anodizado sigue siendo el estándar de oro para el rendimiento y la protección a largo plazo.

Si desea mejorar la vida útil y el aspecto de sus componentes de aluminio, contacte hoy mismo con nuestros expertos en tratamiento de superficies-le ayudaremos a seleccionar el tipo de anodizado y las especificaciones adecuadas para su próximo proyecto.