En la fabricación tradicional, el corte de perfiles complejos de chapa metálica suele depender de costosas herramientas de estampación o cizallado mecánico, lo que conlleva una falta de rentabilidad y flexibilidad en entornos de bajo volumen y alta iteración. Cuando se trata de materiales de alta resistencia o piezas que requieren características finas, el corte mecánico corre el riesgo de introducir concentraciones de tensión y deformación, comprometiendo la precisión del ensamblaje final. Una solución de procesamiento sin contacto y muy versátil que equilibre la libertad de diseño, la velocidad de corte y la calidad de los bordes es esencial para el diseño mecánico moderno. La tecnología de corte por láser responde a esta necesidad utilizando luz de alta densidad energética para lograr una separación precisa, eficaz y sin tensiones de prácticamente todos los materiales industriales, ofreciendo una vía revolucionaria para optimizar los flujos de trabajo de diseño y fabricación.

Qué es el corte por láser

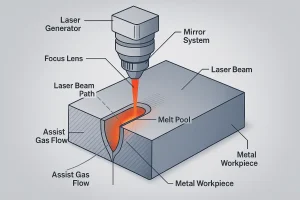

El corte por láser es un proceso avanzado de separación térmica que elimina material mediante un haz muy concentrado de intensa energía luminosa. El principio básico consiste en un generador láser que produce un haz de luz monocromático, coherente y altamente direccional. A continuación, este haz se transmite y concentra mediante un sistema óptico, como lentes de enfoque, a un punto focal extremadamente pequeño, lo que da lugar a una densidad de energía colosal.

Esquema del proceso de soldadura láser en el que se destaca la trayectoria del haz y la formación del baño de fusión.

Cuando el punto luminoso concentrado incide en la superficie de la pieza, el material absorbe rápidamente la energía, provocando un aumento inmediato de su temperatura por encima del punto de fusión o ebullición. Dependiendo del material y del gas de asistencia utilizado, el mecanismo de eliminación se clasifica principalmente en: Corte por fusióndonde un gas inerte (como el nitrógeno) expulsa el material fundido; Corte por vaporizacióndonde el material se convierte directamente en gas y es expulsado; y Llama/Corte por oxidaciónen el que se utiliza un gas activo (como el oxígeno) para crear una reacción exotérmica que ayuda a la fusión y acelera el proceso de corte. En las aplicaciones industriales modernas, Láseres de fibra y Láseres de CO₂ son las fuentes dominantes, y cada vez se prefieren más los láseres de fibra para el tratamiento de metales debido a la calidad superior de su haz y a su eficiencia eléctrica. Preciso CNC garantizan que el punto láser siga con precisión la trayectoria programada para completar un corte de contornos de alta calidad.

Principales ventajas

La tecnología de corte por láser cambia radicalmente las capacidades de fabricación al ofrecer resultados predecibles y eficiencias operativas críticas para las decisiones de ingeniería. Las siguientes ventajas basadas en resultados destacan el valor del proceso.

Alta precisión y exactitud dimensional

El minúsculo punto de enfoque del rayo láser permite un corte muy estrecho, lo que se traduce directamente en una gran precisión geométrica y la capacidad de realizar características intrincadas. Al tratarse de un proceso sin contacto, se elimina la distorsión mecánica provocada por las fuerzas de sujeción o corte. Esto garantiza una consistencia dimensional y una integridad de la pieza superiores, lo que resulta esencial para los componentes que requieren tolerancias de montaje ajustadas.

Mayor rapidez y productividad

El corte por láser destaca por su velocidad, sobre todo con materiales de chapa media y fina, lo que reduce significativamente el tiempo de ciclo por pieza en comparación con la mayoría de los métodos mecánicos. Combinado con un anidado de alta densidad y una fácil integración con sistemas automatizados de manipulación de materiales, este proceso logra un alto rendimiento y minimiza la intervención manual. El potencial de automatización y la velocidad reducen los plazos de entrega, lo que agiliza la producción tanto de prototipos como de grandes lotes.

Menor coste global de producción

La combinación de varios factores reduce el coste total de propiedad (TCO). La anchura mínima del corte maximiza la utilización del material, lo que resulta especialmente valioso en el caso de las aleaciones caras. Además, la alta calidad del filo de corte a menudo elimina o reduce drásticamente la necesidad de operaciones de acabado secundarias como el desbarbado o el rectificado. Esta simplificación de la cadena de postprocesado reduce directamente los costes operativos y de mano de obra.

Flexibilidad de diseño y versatilidad de procesos

El corte por láser es inherentemente sin herramientas, lo que permite cambios de producción inmediatos sin el retraso o el gasto de nuevas herramientas. Este alto grado de flexibilidad facilita las iteraciones de diseños complejos y las piezas únicas personalizadas. Su proceso es altamente adaptable a casi todos los materiales industriales -desde el acero al carbono estándar hasta el cobre reflectante- y admite una amplia gama de espesores, ofreciendo una única solución para diversas necesidades de fabricación.

Capacidades de material y grosor

| Categoría | Tipo de láser típico | Materiales comunes | Notas clave del proceso |

|---|---|---|---|

| Metales | Láser de fibra | Acero al carbono, acero inoxidable, aluminio, aleaciones de cobre | Alta eficacia; el corte por fusión de nitrógeno garantiza bordes sin óxido; grosor de hasta 20 mm+. |

| No metales | Láser de CO₂ | Acrílico, madera, polímeros, textiles, compuestos | Corte por vaporización / ablación; requiere control térmico para minimizar la ZAC |

Los láseres de fibra dominan el corte moderno de metales gracias a la calidad superior del haz y a la eficiencia eléctrica, mientras que los láseres de CO₂ siguen siendo la opción fiable para materiales no metálicos en los que son fundamentales unos bordes lisos y una carbonización mínima.

Comparación de costes y eficiencia

A la hora de seleccionar un proceso de corte, los ingenieros deben comparar direccionalmente el corte por láser con otras tecnologías comunes en las métricas de coste, velocidad y calidad.

Corte por chorro de agua: El chorro de agua es un proceso de corte en frío, que elimina la HAZ y adecuado para todos los materiales. Sin embargo, el corte por láser es mucho más rápido para chapas finas y suele tener menores costes operativos y de mantenimiento. El chorro de agua ofrece una mejor perpendicularidad de los bordes en piezas muy gruesas, pero a costa de la velocidad y los elevados costes de consumo de abrasivo.

Frente al corte por plasma: El corte por plasma es rentable y rápido para placas metálicas gruesas. Por el contrario, el corte por láser ofrece una precisión muy superior, calidad de los bordes y un menor HAZ. El plasma es preferible para componentes estructurales pesados en los que los requisitos de tolerancia son más laxos, mientras que el láser es la opción definitiva para aplicaciones de alta precisión y calibre medio a fino.

Frente al fresado CNC o la estampación: El estampado es más barato para volúmenes muy elevados de piezas sencillas, pero requiere una elevada inversión inicial en utillaje. CNC El fresado alcanza la máxima precisión, pero es lento debido a las bajas tasas de arranque de material e incurre en costes de desgaste de la herramienta. El corte por láser ofrece el mejor equilibrio entre flexibilidad, velocidad y precisión, sobre todo para prototipos, series de volumen bajo a medio y piezas con geometrías complejas, lo que se traduce en un coste total de propiedad (TCO).

Aplicaciones

La versatilidad de la tecnología de corte por láser, combinada con su precisión y velocidad, la ha convertido en un proceso fundamental en numerosas industrias de misión crítica:

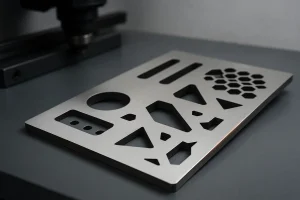

Ejemplo de una plancha metálica cortada con láser de precisión que muestra bordes limpios y flexibilidad de diseño.

- Fabricación de chapas metálicas: Se utiliza ampliamente para la fabricación de carcasas de máquinas, bastidores estructurales, soportes y piezas de componentes personalizados.

- Fabricación de automóviles: Se emplea para el corte preciso de piezas estructurales de carrocería, componentes de airbag y elementos intrincados del interior.

- Aeroespacial: Se utiliza para procesar componentes complejos de aleaciones de alto rendimiento (p. ej., titanio, Inconel), donde son obligatorias tolerancias extremadamente estrechas y una alta integridad de la superficie.

- Electrónica y semiconductores: Esencial para el microcorte de láminas metálicas finas, plantillas precisas de circuitos impresos y carcasas complejas de dispositivos electrónicos.

- Productos sanitarios: Fabricación de instrumentos quirúrgicos de alta precisión, soportes y componentes implantables en miniatura de acero inoxidable y aleaciones de titanio.

Conclusión

El corte por láser es una tecnología indispensable y en continuo avance dentro de la fabricación de precisión moderna. Proporciona una solución eficaz, adaptable y de calidad controlada que permite a los ingenieros de diseño mecánico realizar geometrías complejas, a los ingenieros de fabricación agilizar los flujos de trabajo de producción y a los responsables de compras conseguir piezas personalizadas rentables y de gran valor. Ha resuelto con éxito limitaciones críticas asociadas a los métodos de separación tradicionales, fomentando una integración más estrecha entre la intención del diseño y la realidad fabricada.

Para garantizar que su diseño se fabrica con un coste y una calidad óptimos, cargue sus dibujos CAD o especificaciones técnicas. Nuestro equipo de ingenieros le proporcionará una revisión profesional y un presupuesto preciso.