Introducción

En Minghe, hemos ayudado a miles de ingenieros y compradores que se enfrentan al mismo reto: reducir los costes de mecanizado CNC sin comprometer el rendimiento o la fiabilidad de sus piezas. En entornos de gran mezcla y bajo volumen, este equilibrio es especialmente importante.

A lo largo de los años, hemos comprobado que el ahorro de costes no se consigue con atajos, sino con decisiones más inteligentes en cada fase del proceso. Desde el diseño inicial y la selección de materiales hasta la estrategia de mecanizado y la colaboración con los proveedores, cada paso ofrece oportunidades de optimización.

En este artículo, le explicaremos los métodos exactos que utilizamos en Minghe para reducir costes sin escatimar esfuerzos.

Optimizar el diseño de las piezas para su fabricación

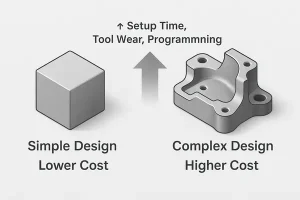

Este diagrama compara diseños de piezas simples y complejos, destacando cómo la geometría afecta a los costes de mecanizado.

Según nuestra experiencia, la forma más rápida de reducir los costes de mecanizado CNC es simplificar la pieza en sí. Las características complejas aumentan el tiempo de programación, la configuración de la máquina y el desgaste de las herramientas, especialmente en series de volumen bajo a medio.

He aquí algunas prácticas de diseño de eficacia probada que recomendamos a nuestros clientes:

- Utilizar radios internos generosos

Las esquinas afiladas en el interior de las cajeras requieren herramientas de pequeño diámetro, que cortan más despacio y son más propensas a romperse. En su lugar, adapte las esquinas internas a los tamaños de herramienta estándar; esto hace que las trayectorias de las herramientas sean más suaves y reduce el tiempo de mecanizado. - Mantener la consistencia del grosor de las paredes

Las paredes finas pueden flexionarse o vibrar bajo cargas de corte, lo que puede provocar vibraciones, un mal acabado superficial o incluso el fallo de la pieza. Un espesor de pared uniforme y moderado hace que el mecanizado sea más estable y reduce las tasas de desecho. - Respetar los tamaños estándar de orificios y roscas

El uso de diámetros o tipos de rosca no estándar suele implicar cambios de herramienta más lentos o herramientas a medida. Siempre que sea posible, utilice tamaños de broca comunes (por ejemplo, Ø6 mm, Ø10 mm) y tipos de rosca (por ejemplo, M6, UNC ¼") para simplificar el mecanizado y reducir costes. - Limitar los elementos decorativos o cosméticos

Los logotipos, textos o dibujos grabados pueden quedar muy bien, pero también requieren programación y cambios de herramientas adicionales. Si es necesario marcar, considere el marcado por láser después del mecanizado. - Diseño para facilitar el acceso a las herramientas

Cuantas más caras haya que mecanizar en una pieza, más configuraciones serán necesarias. Intente colocar tantas características críticas como sea posible en caras accesibles, a ser posible mecanizadas en una sola preparación. - Evitar cavidades profundas y estrechas

Los elementos con una elevada relación profundidad/anchura ralentizan el mecanizado y aumentan las posibilidades de desviación de la herramienta. Si es imprescindible realizar cortes profundos, amplíe la abertura o divida la pieza en componentes separados. - Prefiera los chaflanes a los filetes apretados

Los chaflanes son más rápidos de cortar con herramientas estándar. Los filetes estrechos suelen requerir herramientas más pequeñas y pasadas más lentas. A menos que sea necesario por razones de resistencia o acoplamiento, los chaflanes son la opción más rentable. - Dimensione su pieza para que encaje en el stock estándar

Diseñar piezas que se ajusten a los tamaños estándar de barra, placa o extrusión minimiza el desperdicio de material y el tiempo de desbaste. Por ejemplo, diseñar una pieza de 49 mm en lugar de 51 mm puede permitir que encaje en una barra estándar de 50 mm.

Lista de comprobación rápida del diseño:

- ¿Las esquinas interiores tienen el tamaño adecuado para las herramientas estándar?

- ¿Alguna pared delgada por debajo de ~1,5× diámetro de la herramienta?

- ¿Pueden mecanizarse la mayoría de los elementos en una sola orientación?

- ¿Se basan los orificios y roscas en tamaños estándar?

- ¿Hay algún corte cosmético que pueda omitirse o hacerse después del mecanizado?

Un buen diseño no sólo tiene que ver con el rendimiento, sino también con la eficacia con la que puede fabricarse una pieza. Y pequeños ajustes en la fase CAD pueden suponer grandes ahorros en el taller.

Seleccione materiales rentables

Elegir el material adecuado no es sólo una cuestión de rendimiento, sino que desempeña un papel importante tanto en el tiempo de mecanizado como en el coste total de producción. En Minghe, a menudo ayudamos a los clientes a ahorrar hasta 30% simplemente cambiando a una aleación más mecanizable o fácilmente disponible.

He aquí los principios clave que deben guiar la selección de materiales:

- Priorizar la maquinabilidad

Algunos metales son mucho más fáciles de cortar que otros. Las aleaciones de aluminio, como 6061 o 7075, y el latón o el acero dulce de mecanizado libre permiten avances más rápidos y una mayor vida útil de la herramienta. Por el contrario, el acero inoxidable, el titanio y los aceros endurecidos tienden a desgastar las herramientas con rapidez y ralentizar la producción. - No sobreespecifique

A menos que su pieza exija una resistencia excepcional a la corrosión o una gran solidez, puede que no necesite ese material de primera calidad. Por ejemplo, el cambio del acero inoxidable 304 al 303 puede reducir significativamente el tiempo de ciclo sin grandes contrapartidas en el rendimiento. - Comprobar disponibilidad y formatos de existencias

Algunas aleaciones especiales o piezas en bruto sobredimensionadas tienen plazos de entrega largos o cantidades mínimas de pedido. Siempre que sea posible, dimensione su pieza para que se ajuste a los tamaños estándar de barra, placa o extrusión. - Piense más allá del coste bruto por kilogramo

El aluminio puede ser más caro que el acero dulce por kg, pero suele ser mucho más rápido de mecanizar. En muchos casos, el ahorro de tiempo compensa el mayor coste del material, sobre todo en piezas de gran volumen. - Pida recomendaciones a su proveedor

Los talleres de mecanizado suelen saber qué materiales pueden procesar con mayor eficacia. Hemos ayudado a nuestros clientes a reducir costes identificando materiales sustitutivos que funcionan igual de bien pero se mecanizan más rápido o tienen mejor acabado.

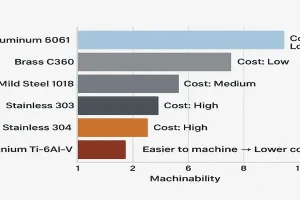

Comparación entre el coste del material y la maquinabilidad:

| Material | Maquinabilidad | Nivel de costes | Notas |

|---|---|---|---|

| Aluminio 6061 | Excelente | Bajo | Rápido de mecanizar, ideal para prototipos y carcasas |

| Latón C360 | Excelente | Medio | Se corta como la mantequilla, pero el coste en bruto es mayor |

| Acero dulce 1018 | Bien | Bajo | Fiable y versátil para piezas estructurales |

| Inoxidable 303 | Feria | Medio | Mejor maquinabilidad que el 304 |

| Inoxidable 304 | Pobre | Alta | El trabajo se endurece rápidamente, mecanizado más lento |

| Titanio Ti-6Al-4V | Muy deficiente | Muy alta | Requiere herramientas y ajustes especiales |

Esta tabla clasifica materiales como el aluminio, el latón, el acero inoxidable y el titanio según su mecanizabilidad CNC.

El mejor material es el que consigue el equilibrio adecuado entre rendimiento, disponibilidad y facilidad de mecanizado. Tomar la decisión correcta con antelación puede reducir significativamente los costes sin afectar a la calidad del uso final.

Utilice tolerancias estándar siempre que sea posible

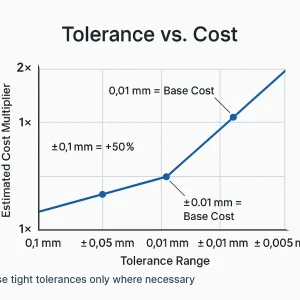

Este gráfico ilustra el aumento exponencial de los costes de mecanizado a medida que las tolerancias dimensionales se hacen más precisas.

Uno de los principales factores de coste en el mecanizado CNC son las tolerancias estrechas. Aunque la alta precisión es esencial para algunas piezas, muchos diseños incluyen tolerancias más ajustadas de lo necesario, a menudo por costumbre o precaución.

He aquí cómo optimizar las tolerancias para reducir costes:

- Ser intencionado con las tolerancias

No todos los orificios o superficies necesitan una tolerancia de ±0,01 mm. Para las características no críticas, las tolerancias más holgadas, como ±0,1 mm o incluso ±0,2 mm, pueden acelerar la producción, reducir el desgaste de las herramientas y mejorar el rendimiento. - Cumplir las normas internacionales

Cumplir las normas ISO o ANSI garantiza que los talleres puedan utilizar métodos de inspección y calibres estándar de eficacia probada. También facilita la repetición o reproducción de las piezas entre distintos proveedores. - Mantener los rasgos estéticos relajados

Un logotipo, un borde o una cara externa que no se acoplen con otros componentes no necesitan una tolerancia estricta. A menudo vemos proyectos en los que las superficies decorativas tienen una tolerancia excesiva, lo que añade costes innecesarios. - Evitar las tolerancias de apilamiento

Si varias dimensiones dependen unas de otras para mantener una distancia total, incluso los pequeños errores pueden acumularse y dar lugar a repeticiones. En estos casos, replantearse el diseño o añadir ranuras de ajuste puede ser una solución mejor. - Definir claramente las zonas de tolerancia

En lugar de definir en exceso cada característica, utilice una nota de tolerancia general en el bloque de título del dibujo (por ejemplo, "±0,1 mm a menos que se especifique lo contrario") y aplique tolerancias más estrictas sólo donde sean realmente necesarias.

Impacto estimado de los costes por intervalo de tolerancia:

| Rango de tolerancia (métrico) | Impacto en los costes |

|---|---|

| ±0,10 mm | Línea de base (normal) |

| ±0,05 mm | +10-20% |

| ±0,01 mm | +30-50% |

| ±0,005 mm o más ajustado | +70-100%+ |

Consejo profesional: Pregunte a su proveedor qué tolerancias pueden mantener "naturalmente" sus máquinas. Diseñar en torno a estas capacidades evita configuraciones especiales, ralentizaciones o inspecciones que añaden costes ocultos.

El tolerado es una herramienta poderosa, pero como todas las herramientas, debe utilizarse con un propósito.

Minimizar los cambios de configuración y herramientas

En el mecanizado CNC, el tiempo dedicado al corte no es el único factor que influye en el coste: la preparación y los cambios de herramientas pueden añadir horas a la producción, especialmente en el caso de varias piezas o lotes pequeños.

He aquí cómo reducir costes minimizando los montajes:

- Reducir el número de configuraciones

Cada vez que hay que voltear o reorientar una pieza, la máquina debe detenerse, un operario debe volver a colocarla y debe verificarse la alineación. Todo eso es tiempo que usted está pagando. Diseñe su pieza de modo que puedan mecanizarse tantas características como sea posible en una sola configuración. - Consolidar funciones en caras accesibles

A menudo ayudamos a los clientes a reelaborar diseños que requieren tres o cuatro orientaciones de mecanizado distintas. Reorganizando los elementos o ajustando la geometría, muchos de ellos pueden colocarse en una sola cara, lo que ahorra horas por pasada. - Normalizar el utillaje

Si su pieza requiere 15 diámetros de herramienta diferentes, prevea mayores tiempos de programación y preparación. En la medida de lo posible, diseñe piezas que puedan cortarse con fresas estándar, tamaños de broca y tipos de rosca que ya estén en stock en la mayoría de los talleres. - Evite funciones que requieran herramientas especiales

Los chaveteros profundos, los rebajes o las cajeras de radio estrecho suelen requerir costosas herramientas a medida o pasadas adicionales. Si un diseño puede lograr la misma función con una geometría más sencilla, casi siempre es más barato. - Agrupar piezas similares

Si está produciendo una familia de piezas, estandarice todo lo posible entre ellas, como los tamaños de los orificios, los anchos de las ranuras y los acabados superficiales. Esto permite reutilizar las mismas sendas y configuraciones, minimizando los cambios. - Invierta en fijaciones de cambio rápido

Para grandes volúmenes o pedidos repetidos, los útiles de cambio rápido o las mordazas blandas pueden reducir drásticamente el tiempo de carga de las piezas. Aunque supone un cierto coste inicial, el ahorro a largo plazo suele amortizarse rápidamente.

Consejo sobre eficiencia: Si su proveedor utiliza el mecanizado en 5 ejes, pregúntele cómo podría rediseñar su pieza para aprovecharlo al máximo. Hemos visto casos en los que una pieza de dos ajustes se convertía en un trabajo de una sola pasada, reduciendo el tiempo de mano de obra a la mitad.

Diseño para la producción por lotes

El mecanizado CNC es mucho más eficaz cuando las piezas se diseñan teniendo en cuenta la repetibilidad. Mientras que la creación de prototipos permite una mayor flexibilidad, los trabajos a escala de producción exigen uniformidad y velocidad, dos factores en los que puede influir directamente el diseño.

He aquí cómo optimizar sus piezas para la producción por lotes:

- Diseño para una fijación estable y repetible

Las formas irregulares, las bases redondas o las geometrías difíciles de sujetar suelen ralentizar los flujos de trabajo por lotes. Las piezas planas y que pueden alinearse rápidamente son ideales para la producción en serie. Si es necesario, añada bordes de referencia o características de alineación directamente en el diseño. - Aprovechar la simetría

Las piezas simétricas pueden mecanizarse a menudo en orientaciones reflejadas utilizando el mismo útil. Esto reduce el número de configuraciones personalizadas necesarias y permite a los operarios procesar piezas izquierdas y derechas sin necesidad de reprogramar. - Considerar el mecanizado de varias piezas

Si su pieza es pequeña, puede anidar varias unidades en una sola configuración. Solemos diseñar utillajes con capacidad para 2, 4 o incluso 10 piezas a la vez, lo que permite producir varios componentes acabados en un solo ciclo. - Utiliza pestañas o funciones de conexión para manejar

Al mecanizar piezas finas o de material blando, añadir pequeñas pestañas entre los componentes o en un bastidor de sujeción puede facilitar la manipulación y el acabado. Estas lengüetas pueden retirarse posteriormente con un trabajo secundario mínimo. - Estandarización de funciones en todas las familias de productos

Si fabrica varias piezas relacionadas, unifique detalles como patrones de orificios, anchos de ranura o tamaños de rosca. De este modo, el taller puede reutilizar las sendas y las fijaciones en distintas tiradas, lo que reduce el tiempo y los costes de programación. - Anticipar el desgaste de la herramienta y la variación del material

En tiradas largas, incluso pequeñas diferencias en la dureza de la materia prima o la acumulación de virutas pueden afectar a las tolerancias. Evite las paredes demasiado finas o los ajustes demasiado ajustados que pueden fallar a mitad de un lote de producción.

Consejo de producción: Comunique a su proveedor el volumen anual previsto. Si tiene previsto realizar varios pedidos a lo largo del tiempo, es posible que puedan amortizar los costes de los accesorios y ofrecerle mejores precios por pieza.

Considerar los costes de postprocesamiento

Es fácil pasar por alto el tiempo y el coste que se añaden una vez finalizado el mecanizado, pero los pasos posteriores al proceso, como el acabado, el revestimiento y el desbarbado, pueden suponer una parte sorprendente del coste total de la pieza.

He aquí cómo mantener esos costes bajo control:

- No acabe en exceso lo que no lo necesita

A menudo vemos piezas especificadas con acabados superficiales finos (por ejemplo, Ra 1,6 µm o mejor) en todas las caras, incluso las internas u ocultas. Si una superficie no se va a ver o tocar, o no afecta al montaje, considere un acabado más rugoso pero aceptable. - Minimizar los requisitos cosméticos

Las texturas mecanizadas, las caras pulidas o el granallado pueden quedar muy bien, pero cada acabado añadido implica más tiempo y costes. Sea estratégico cuando la apariencia sea importante. Para la marca, una simple marca láser posterior al mecanizado suele ser mucho más rentable que el grabado. - Combinar los pasos de acabado cuando sea posible

Si una pieza necesita anodizado y marcado láser, planifique que se realicen en secuencia sin configuraciones adicionales. El diseño de superficies planas para el marcado o la inclusión de elementos de alineación pueden acelerar este proceso. - Evita complicadas necesidades de enmascaramiento

Si un revestimiento requiere enmascarar zonas específicas (como roscas o superficies de contacto), esto suele implicar trabajo manual. Siempre que sea posible, diseñe la pieza de modo que las zonas enmascaradas y recubiertas estén separadas de forma natural, por ejemplo, por elevación u orientación. - Tenga en cuenta las roturas de bordes y las rebabas

Los bordes internos afilados suelen requerir un desbarbado manual, lo que añade tiempo de trabajo. En su lugar, incluya chaflanes o radios cuando sea necesario para permitir el desbarbado a máquina o reducir la necesidad de limpieza postoperatoria. - Comuníquese claramente con su proveedor

Las especificaciones vagas como "acabado liso" o "pulido ligero" dejan margen para la interpretación y el procesamiento excesivo. En su lugar, especifique un rango de rugosidad superficial (por ejemplo, Ra 3,2 µm como máximo), el tipo de revestimiento y el nivel de calidad visual requerido.

Consejo de acabado: Si no está seguro de qué revestimiento o acabado es el mejor para su aplicación, pida muestras o fotos a su proveedor. Una conversación de 10 minutos puede eliminar costosas conjeturas.

Colabore desde el principio con su proveedor de mecanizado

Algunas de las oportunidades más eficaces para ahorrar costes se producen antes de cortar una sola viruta. Involucrar a su proveedor de CNC desde el principio -durante la fase de diseño- puede ayudarle a evitar errores costosos y a descubrir formas más sencillas de fabricar su pieza.

- Utilizar la retroalimentación DFM para evitar la sobrecomplicación

Hemos visto innumerables casos en los que pequeños ajustes en la profundidad de una cavidad, el tamaño de la rosca o la tolerancia han ahorrado horas de mecanizado. Compartir un modelo con antelación permite a su proveedor detectar estas cuestiones antes de que se conviertan en problemas. - Pregunte por las recomendaciones de material

Es probable que su taller tenga preferencias de material basadas en lo que tiene en stock, lo que mecaniza bien o lo que se adapta mejor a su proceso. A veces, pasar del acero inoxidable 304 al 303, o del acero laminado en frío al laminado en caliente, supone una diferencia significativa en coste y plazo de entrega. - Comprender las capacidades de sus máquinas

No todos los talleres disponen de equipos de 5 ejes, husillos de altísima precisión o están especializados en determinadas aleaciones. Pregunte cómo es su configuración típica y adapte su diseño a sus puntos fuertes. - Compartir volúmenes y necesidades futuras

A menudo podemos justificar inversiones en utillajes, optimización de programas o precios al por mayor si sabemos que una pieza va a entrar en producción. Un diseño que es perfecto para la creación de prototipos únicos puede no ser adecuado si no se tiene en cuenta desde el principio. - Mantener abierta la comunicación

Los mejores proyectos de mecanizado se producen cuando ambas partes están alineadas. Cuando entendemos la función de una pieza -no sólo la geometría- podemos sugerir mejores opciones de fabricación. Por ejemplo, convertir una cavidad compleja en dos piezas más sencillas atornilladas puede reducir a veces el tiempo de mecanizado a la mitad.

Consejo del mundo real: No espere al dibujo final. Una rápida compartición de pantalla o el envío de un archivo STEP a mitad del diseño suelen dar mejores resultados que las peticiones de oferta de última hora con geometría bloqueada.

Conclusión

Reducir los costes de mecanizado CNC no consiste en recortar gastos, sino en tomar decisiones más inteligentes desde el principio. Desde el perfeccionamiento de la geometría de la pieza y la elección de los materiales adecuados hasta la simplificación de las configuraciones y la alineación con las capacidades de su proveedor, en cada paso hay oportunidades para ahorrar tiempo y dinero.

En Minghe, hemos ayudado a miles de ingenieros a optimizar sus piezas para la producción, sin sacrificar la calidad, la durabilidad o el plazo de entrega. Tanto si está desarrollando un prototipo como preparándose para la fabricación de grandes lotes, estamos aquí para ayudarle a que sus diseños sean más eficientes y rentables.