Son dos de los procesos de unión más utilizados en la fabricación moderna, remachado y soldadura cada una de ellas ofrece características únicas, aunque comparten el objetivo común de proporcionar un conexión permanente. Dado que las distintas aplicaciones tienen requisitos diferentes en cuanto a resistencia, peso y propiedades de los materiales, es esencial comprender las diferencias fundamentales entre estos dos métodos. A continuación, profundizaremos en los principios técnicos del remachado y la soldadura y sus aplicaciones específicas en ingeniería.

¿Qué es remachar?

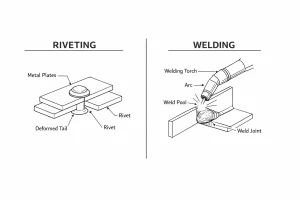

El remachado es un método de fijación permanente que se basa en bloqueo mecánico. El principio básico consiste en taladrar previamente agujeros en las piezas que se van a unir, insertar un pasador metálico (el remache) y, a continuación, aplicar presión o impacto para deformar el extremo del remache, formando una segunda "cabeza" que fija las piezas entre sí. Dado que este proceso no implica la fusión de materiales, se considera un proceso de trabajo en frío.

Tipos de remaches

Para adaptarse a los distintos requisitos estructurales y entornos de instalación, los ingenieros han desarrollado varios tipos de remaches. A continuación se indican los tipos más comunes utilizados en la industria:

- Remaches macizos: El tipo más tradicional y fiable, que suele requerir acceso a ambas caras del material; muy utilizado en estructuras sometidas a grandes esfuerzos, como puentes y armazones aeroespaciales.

- Remaches ciegos (remaches pop): Pueden instalarse con acceso a un solo lado del conjunto, lo que las hace ideales para tuberías o estructuras cerradas en las que la parte trasera es inalcanzable.

- Remaches autoperforantes (SPR): No requieren orificios pretaladrados; se clavan a través de la capa superior y se abocinan en la capa inferior a alta presión, una norma en la producción moderna de carrocerías de aluminio para automóviles.

- Pernos Huck: Utilizan un collarín especial que se inserta en las ranuras del perno, proporcionando una fuerza de sujeción extremadamente alta y resistencia a las vibraciones para chasis de camiones de gran tonelaje.

Ventajas e inconvenientes del remachado

Al evaluar si el remachado es adecuado para su proyecto, debe sopesar sus propiedades mecánicas únicas frente a sus limitaciones físicas:

Ventajas del remachado

- Unión de materiales distintos: Puede unir fácilmente combinaciones difíciles de soldar, como aluminio con acero, plástico con metal o materiales compuestos.

- Sin daños térmicos: Al ser un proceso en frío, no produce ninguna Zona Afectada por el Calor (ZAC), preservando perfectamente las propiedades físicas originales del material base.

- Resistencia superior a las vibraciones: Las uniones remachadas poseen cierto grado de dureza/flexibilidad, lo que las hace menos propensas al agrietamiento por fatiga que las soldaduras en entornos con vibraciones constantes (como las alas de los aviones).

Desventajas del remachado

- Aumento de peso: Los propios remaches añaden peso, y el solapamiento necesario de las juntas aumenta la cantidad total de material utilizado.

- Debilitamiento estructural: Hay que taladrar agujeros, lo que reduce la sección transversal del material de base y crea puntos de concentración de tensiones.

- Problemas de sellado: Las juntas remachadas no son naturalmente herméticas ni estancas y suelen requerir la aplicación de sellantes independientes.

¿Qué es la soldadura?

La soldadura es un proceso de unión metalúrgica que logra una unión a nivel atómico entre dos piezas metálicas mediante el uso de calor, presión o ambos. Funde los metales base o un material de relleno, que luego se enfría para formar un todo continuo y unificado.

Tipos de uniones soldadas

A la hora de seleccionar un proceso de soldadura, el diseño de la unión es tan crítico como el propio método de soldadura. Dependiendo de las posiciones relativas de las piezas y de los requisitos de carga, las uniones soldadas se clasifican en cinco tipos básicos:

- Junta a tope: Los bordes de dos piezas se juntan en el mismo plano; es la unión más eficaz para resistir la presión y la tensión.

- Junta solapada: Dos piezas se superponen parcialmente y se unen por los bordes; se utiliza habitualmente para unir chapas finas.

- Junta de esquina: Dos piezas se unen en un ángulo (normalmente de 90°) para formar una "L"; se utiliza con frecuencia en estructuras de cajas o marcos.

- Junta en T: El extremo de una pieza se coloca perpendicular a la superficie de otra para formar una "T"; es una conexión de apoyo común en ingeniería estructural.

- Junta de borde: Los bordes paralelos de dos piezas se ponen en contacto y se sueldan entre sí; se utiliza normalmente para reforzar los bordes de chapas finas no sometidas a cargas pesadas.

Ventajas e inconvenientes de la soldadura

Al tiempo que persigue la integración estructural y la resistencia final, la soldadura ofrece enormes ventajas, pero también introduce retos en la gestión térmica:

Ventajas de la soldadura

- Fuerza extrema: La resistencia de una junta soldada puede a menudo igualar o superar la resistencia del propio material base, creando una verdadera estructura monolítica.

- Diseño ligero: No se necesitan fijaciones adicionales ni grandes zonas superpuestas, lo que lo convierte en el método más eficaz para reducir el peso estructural.

- Sellado perfecto: Proporciona una unión física continua que es naturalmente hermética al aire y al agua, esencial para recipientes a presión y tuberías.

Desventajas de la soldadura

- Riesgo de distorsión térmica: El proceso de enfriamiento a alta temperatura provoca la contracción del material, lo que puede dar lugar a deformaciones estructurales o tensiones residuales internas.

- Irreversibilidad: La soldadura es una unión permanente; el desmontaje suele requerir la destrucción física de las piezas.

- Alta sensibilidad medioambiental: Requiere una limpieza extrema y está restringida en entornos inflamables/explosivos; requiere operarios altamente cualificados.

Comparación entre remachado y soldadura

Para entender mejor las diferencias entre los dos procesos, la siguiente tabla ofrece una comparación exhaustiva en múltiples dimensiones técnicas:

| Característica | Remachando | Soldadura |

| Mecanismo de unión | Fijación mecánica | Fusión metalúrgica |

| Rendimiento de sellado | Deficiente (requiere sellador) | Excelente (naturalmente hermético) |

| Impacto del peso | Más pesado (fijaciones + solapamiento) | Más ligero (sin peso adicional) |

| Límites de material | Muy pocos (materiales disímiles) | Significativo (sólo metales compatibles) |

| Medio ambiente | Adaptable (trabajo en frío) | Estricto (Fuego/Viento/Alto voltaje) |

Una vez que los atributos básicos están claros, necesitamos distinguir aún más sus papeles en la ingeniería pesada a través del rendimiento específico de la resistencia y los mecanismos de fallo:

1. Mecanismo de unión

El remachado se basa en el bloqueo mecánico mediante deformación física sin fundir los materiales de base. La soldadura, sin embargo, utiliza la fusión metalúrgica, en la que el calor fusiona los átomos para crear una estructura única y continua.

2. Rendimiento de sellado

La soldadura es naturalmente superior para aplicaciones herméticas o estancas debido a su unión sin juntas. El remachado deja huecos microscópicos entre las piezas, que a menudo requieren selladores secundarios para garantizar una unión a prueba de fugas.

3. Impacto del peso

La soldadura crea estructuras más ligeras al eliminar la necesidad de elementos de fijación y el solapamiento excesivo del material. El remachado añade peso por los propios herrajes y requiere mayores zonas de solapamiento para una conexión segura.

4. Límites de material

El remachado es excelente para unir materiales distintos, como aluminio con acero o materiales compuestos. La soldadura se limita a metales compatibles y requiere una gestión cuidadosa para evitar problemas estructurales en aleaciones sensibles al calor.

5. 5. Requisitos medioambientales

El remachado es un proceso robusto adecuado para condiciones duras o exteriores. La soldadura requiere un entorno controlado para garantizar la seguridad contra incendios y una cobertura constante de gas de protección, por lo que es sensible a factores externos.

Preguntas frecuentes FAQ

¿Por qué se remachan los aviones en lugar de soldarlos?

Las aleaciones de aluminio utilizadas en los aviones son muy sensibles al calor, y la soldadura reduciría considerablemente la resistencia del material. Además, los fuselajes sufren intensas vibraciones y ciclos de presión durante el vuelo; el remachado proporciona la tenacidad estructural y la resistencia a la fatiga necesarias, que son superiores a las de una soldadura rígida.

¿Qué es más fuerte: la soldadura fuerte o la soldadura blanda?

En general, la soldadura por fusión tradicional (como la soldadura por arco) es más fuerte porque fusiona los metales base. La soldadura fuerte depende de que el metal de aportación humedezca la superficie; su resistencia depende en gran medida de la superficie del diseño de la unión.

¿Es más barato remachar que soldar?

No necesariamente. Aunque los equipos de soldadura tienen un coste inicial más elevado, son muy automatizables. El proceso de remachado implica taladrado, alineación e instalación manual, lo que puede suponer mayores costes de mano de obra y consumibles en la producción en serie.

¿La resistencia del remachado es la misma que la de la soldadura?

No. La soldadura suele ganar en resistencia a la tracción estática, pero el remachado suele resultar más duradero cuando se somete a cargas repetitivas y dinámicas durante un largo período.

¿Los remaches son permanentes o temporales?

Los remaches son fijaciones permanentes. Aunque pueden retirarse taladrando la cabeza, esto se considera un desmontaje destructivo, a diferencia de los pernos, que pueden retirarse y reutilizarse sin sufrir daños.

Conclusión

La elección entre remachado y soldadura es esencialmente un equilibrio entre "Resistencia a las vibraciones y tenacidad" (Remachado) y "Fuerza y eficacia" (Soldadura). Si su producto implica materiales distintos o entornos con vibraciones complejas, el remachado es su mejor opción. Si lo que busca es la máxima ligereza y una estanqueidad total, la soldadura es la solución óptima.

¿Busca la mejor solución de unión para su proyecto?

Nuestro equipo técnico ofrece evaluaciones de procesos personalizadas para garantizar que su producto alcanza el equilibrio óptimo entre rendimiento y coste. Contacte ahora con un experto para una evaluación gratuita del proceso