Pasivado de superficies de acero inoxidable es esencial para lograr una resistencia a la corrosión a largo plazo y mantener la fiabilidad de las piezas. Este proceso químico controlado restaura la protección natural de la aleación tras el mecanizado o la soldadura. Durante la fabricación y la limpieza, el hierro libre residual o los contaminantes pueden dañar la capa de óxido, provocando óxido o picaduras.

Esta guía explica qué es la pasivación del acero inoxidable, por qué es necesaria, cómo funciona el proceso, los principales métodos y normas de pasivación, prácticas de verificación y seguridad, y respuestas a preguntas habituales de ingeniería.

Qué es el pasivado del acero inoxidable

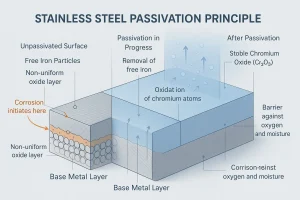

En proceso de pasivado del acero inoxidable es un tratamiento químico controlado que elimina el hierro libre y los contaminantes de la superficie, al tiempo que favorece la formación de una capa de óxido de cromo densa y estable que mejora considerablemente la resistencia a la corrosión.

A diferencia del revestimiento o el chapado, la pasivación del acero inoxidable no añade ninguna capa de material, sino que restablece el estado pasivo propio del metal y casi no afecta a las dimensiones ni a las propiedades mecánicas.

Breve historia del pasivado del acero inoxidable

El concepto de pasivación se reconoció por primera vez a principios del siglo XX, cuando los ingenieros observaron que el acero inoxidable forma de forma natural una fina película de óxido de cromo que evita la oxidación. En 1913, el descubrimiento del acero inoxidable por el metalúrgico Harry Brearley confirmó esta propiedad autoprotectora.

En la década de 1930, se introdujeron los tratamientos químicos con ácido nítrico para restaurar y mejorar esta capa pasiva tras el mecanizado o la soldadura. Estos métodos evolucionaron más tarde hacia normas modernas como ASTM A967 y AMS 2700, que siguen definiendo las prácticas actuales de pasivado del acero inoxidable.

Por qué pasivar el acero inoxidable

Tratamiento de pasivación se utiliza ampliamente en la fabricación de precisión para garantizar un rendimiento fiable frente a la corrosión y una vida útil prolongada.

-

Mayor resistencia a la corrosión: Forma una densa capa de óxido de cromo que resiste la humedad, las sales y los productos químicos comunes.

-

Elimina los residuos de fabricación: Elimina el hierro libre, los compuestos de pulido y los óxidos que podrían iniciar la oxidación.

-

Mayor limpieza e higiene: Produce una superficie más limpia y uniforme adecuada para usos alimentarios, farmacéuticos y médicos.

-

Reducción de los costes de mantenimiento: Minimiza el tiempo de inactividad y las sustituciones, mejorando la economía general del ciclo de vida.

-

Reparación de soldaduras: Elimina la decoloración y restaura un aspecto uniforme en las zonas afectadas por el calor.

La pasivación eficaz del acero inoxidable evita la corrosión prematura y garantiza una calidad constante de la superficie.

Cómo se realiza el pasivado del acero inoxidable

En proceso de pasivado del acero inoxidable generalmente incluye limpieza y desengrasado → decapado ácido/reacción de pasivación → aclarado múltiple → secado y regeneración o inspección de la película de óxido..

Cada paso afecta directamente a la calidad, consistencia y resistencia a la corrosión a largo plazo de la película de pasivado.

1. Limpieza y desengrase

Utilizar detergentes alcalinos o neutros a 40-60 °C durante 5-15 min para eliminar restos de aceite, grasa y refrigerante procedentes del mecanizado o pulido.

Tras el aclarado, la superficie debe pasar el prueba de estanqueidad - una película continua de agua indica limpieza total, mientras que las gotas señalan residuos de aceite o tensioactivos.

Una limpieza inadecuada puede causar manchas oscuras o la formación de una película de óxido no uniforme más adelante en el proceso de pasivado.

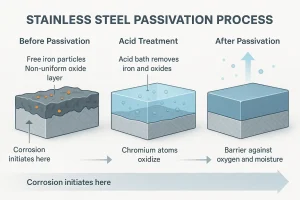

2. Decapado ácido y pasivado

Sumergir las piezas en soluciones de ácido nítrico (20-50 %) o cítrico (4-10 %) para disolver el hierro superficial y favorecer el enriquecimiento en cromo.

El ácido nítrico proporciona una fuerte activación pero requiere extracción de humos y neutralización de residuos; el ácido cítrico es más seguro e ideal para los grados 304 / 316.

El tiempo y la temperatura deben controlarse cuidadosamente: un tratamiento insuficiente deja hierro libre, mientras que un tratamiento excesivo puede embotar la superficie o provocar picaduras.

Parámetros típicos: 20-50 °C para sistemas nítricos (20-30 min) y 50-65 °C para sistemas cítricos (10-40 min).

3. Aclarado multietapa

Aclare las piezas tres o cuatro veces con agua desionizada para eliminar los ácidos y sales residuales.

Los componentes de gran pureza suelen requerir un aclarado final con DI caliente (60-80 °C) para evitar la contaminación por cloruros.

La conductividad debe permanecer por debajo de 50 µS/cm, lo que confirma que se han eliminado todos los iones activos antes del secado.

4. Secado y formación de películas

Seque los componentes con aire caliente filtrado o en un horno limpio por debajo de 80 °C para evitar marcas de oxidación.

Durante el secado, el capa de óxido de cromo se reforma de forma natural en contacto con el oxígeno: en pocos minutos, la película protectora pasiva se estabiliza y proporciona una resistencia total a la corrosión.

La inspección debe confirmar una superficie uniforme y sin manchas, lista para las pruebas o el montaje.

Métodos comunes de pasivación

Diferentes métodos de pasivación para superficies de acero inoxidable. Cada uno de ellos ofrece distintos niveles de eficacia, impacto medioambiental e idoneidad para grados o sectores específicos.

| Método | Sistema químico | Principales características y aplicaciones |

|---|---|---|

| Pasivación con ácido nítrico | HNO₃ (20-50 %) | Eliminación de hierro tradicional y fuerte; requiere control de humos y neutralización. |

| Pasivación del ácido cítrico | C₆H₈O₇ (4-10 %) | Más seguro y ecológico; ideal para 304/316 e industrias higiénicas. |

| Nítrico + dicromato sódico | HNO₃ + Na₂Cr₂O₇ | Alta intensidad, pero contiene Cr⁶⁺; se está eliminando progresivamente debido a su toxicidad. |

| Electropulido (con pasivado) | Mezclas de H₃PO₄ + H₂SO₄. | Elimina las micropuntas y forma una capa de óxido superior; se utiliza para piezas de espejo o de gran pureza. |

La elección del método de pasivado depende del grado de aleación, el acabado superficial y la normativa medioambiental, de acuerdo con normas como ASTM A967 o AMS 2700.

Principales ventajas de la pasivación

Clave ventajas de la pasivación del acero inoxidable incluyen un mejor comportamiento frente a la corrosión y una mayor vida útil:

-

Mayor resistencia a la corrosión contra el ataque de picaduras y grietas.

-

Rendimiento intrínseco restaurado eliminando las partículas incrustadas y el hierro libre.

-

Mayor vida útil y menor coste gracias a la reducción del mantenimiento y los tiempos de inactividad.

-

Mejor aspecto y limpieza de la superficiemás fácil de desinfectar.

-

Restauración de la zona de soldaduraeliminando el tinte térmico y la decoloración.

Normas de pasivación

Normas internacionales de pasivación definir soluciones químicas, parámetros de proceso y métodos de verificación para garantizar una resistencia constante a la corrosión en componentes de acero inoxidable.

| Estándar | Alcance y descripción | Aplicaciones típicas |

|---|---|---|

| ASTM A967 | Define las concentraciones de ácido nítrico y cítrico, la temperatura, la duración y las pruebas de aceptación; sustituye a QQ-P-35. | Piezas mecanizadas en general, elementos de fijación |

| AMS 2700 | Especificación aeroespacial que hace hincapié en el control químico y los ensayos de corrosión. | Componentes aeroespaciales y de defensa |

| ASTM A380 | Guía general para la limpieza, decapado y pasivado de aceros inoxidables. | Equipos y tuberías industriales |

| ASTM B912 | Reconoce el electropulido como un proceso de pasivación eficaz. | Medicina, semiconductores, piezas sanitarias |

Verificación y pruebas

Verificación de la calidad de la pasivación garantiza que la capa de óxido esté completamente desarrollada y sea resistente a la corrosión.

Entre los procedimientos de validación habituales se incluyen:

-

Prueba de estanqueidad - Observe si el agua forma una película continua; las roturas o gotitas indican contaminación o película incompleta.

-

Prueba de sulfato de cobre - Sumergir en solución de CuSO₄; la deposición de cobre indica hierro libre y pasivación insuficiente.

-

Prueba de rociado con sal - Exponer a niebla salina controlada para evaluar el rendimiento protector; la duración depende de la norma.

-

Prueba de humedad o inmersión - Simule condensación o exposición prolongada; compruebe si hay óxido, manchas o decoloración.

Si la prueba falla, las causas más comunes son una limpieza previa inadecuada, un tratamiento ácido desigual, un aclarado deficiente o un secado incompleto.

Si no se realiza la pasivación del acero inoxidable, el hierro libre residual se oxida rápidamente en entornos húmedos o ricos en cloruros, creando manchas de óxido y acortando la vida útil.

Precauciones de seguridad

Seguridad en las operaciones de pasivado del acero inoxidable es crucial tanto para los trabajadores como para la longevidad de los equipos.

-

Protección personal: Utilizar guantes resistentes a los ácidos, gafas o pantallas faciales y delantales.

-

Ventilación: Operar sistemas nítricos con extracción de humos eficaz.

-

Control químico: Mantener la concentración, temperatura y duración adecuadas para evitar el sobregrabado o la decoloración.

-

Evitar la mezcla de materiales: No procese diferentes calidades de acero inoxidable en el mismo baño.

-

Aclarado a fondo: El aclarado multietapa con agua desionizada evita los residuos de ácido o cloruro.

-

Manipulación de residuos: Neutralizar y eliminar las soluciones residuales de acuerdo con la normativa.

El estricto cumplimiento de las directrices de seguridad garantiza resultados de pasivación estables y repetibles.

Preguntas frecuentes

P1 ¿Es siempre necesaria la pasivación para el acero inoxidable?

Se recomienda encarecidamente para entornos alimentarios, médicos, marinos y con cloruros; opcional para condiciones interiores suaves.

P2 ¿Qué ácido debo elegir: cítrico o nítrico?

El ácido cítrico es más seguro y ecológico; el ácido nítrico elimina el hierro de forma más agresiva, pero exige un control más estricto de los residuos.

P3 ¿La pasivación modifica las dimensiones o el color?

No provoca prácticamente ningún cambio dimensional; las superficies aparecen ligeramente más brillantes y limpias.

P4 ¿Cuánto dura la película de pasivación?

Permanece estable en condiciones normales de uso; se aconseja una inspección periódica de las piezas en ambientes clorados o de alta humedad.

P5 ¿En qué se diferencia la pasivación del electropulido?

La pasivación elimina químicamente el hierro libre y reforma la capa de óxido, mientras que el electropulido alisa la superficie y crea simultáneamente una película pasiva de mayor calidad.

Conclusión

Adecuado pasivado de acero inoxidable mejora significativamente la resistencia a la corrosión, el aspecto y la limpieza, al tiempo que reduce el coste total del ciclo de vida.

Después de ASTM A967 o AMS 2700 y la realización de pruebas de rotura por agua, sulfato de cobre o niebla salina garantiza una calidad constante y repetible.

¿Está listo para iniciar su proyecto de pasivación? Cargue sus dibujos y nuestro equipo de ingenieros le proporcionará un proceso de pasivado y un presupuesto optimizados.