En el mecanizado CNC, el acabado superficial describe la textura microscópica que queda en una pieza después de cortarla, esmerilarla o pulirla.

Afecta directamente al rendimiento de un componente: su fricción, resistencia al desgaste, capacidad de sellado, resistencia a la fatiga e incluso su aspecto visual.

Cada trayectoria de la herramienta y cada movimiento de corte dejan finas marcas, formando picos y valles medidos en micrómetros.

Una superficie más lisa y con menos irregularidades suele mejorar el ajuste del montaje, la resistencia a la corrosión y la durabilidad.

Los valores típicos oscilan entre Ra 3,2 µm para el mecanizado general a Ra 0,8 µm o más fino para el sellado o superficies de precisión.

Qué es el acabado superficial

El acabado superficial, a veces denominado textura superficial, hace referencia a las pequeñas irregularidades de la superficie de un material.

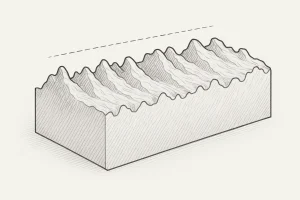

Incluye tres elementos principalesrugosidad, ondulacióny laico-que en conjunto definen la topografía general.

- Rugosidad: Finas irregularidades creadas por el proceso de corte.

- Ondulación: Ondulaciones más grandes causadas por vibración o deflexión.

- Lay: Dirección dominante del patrón producida por la trayectoria de mecanizado.

Croquis técnico tridimensional de un perfil de superficie mecanizado, que ilustra los picos, los valles y la línea media para la evaluación de la rugosidad.

Estos factores combinados determinan tanto la calidad funcional como estética de una pieza mecanizada.

Por qué es importante el acabado superficial en el mecanizado

El acabado superficial influye en casi todos los aspectos del rendimiento de un componente.

- Ajuste y precisión dimensional - Las superficies lisas garantizan un acoplamiento correcto y un control estricto de las tolerancias.

- Fricción y desgaste - La reducción de la rugosidad minimiza la fricción y prolonga la vida útil de las piezas.

- Resistencia a la fatiga - Los perfiles lisos eliminan los puntos de concentración de tensiones que pueden provocar grietas.

- Lubricación y estanqueidad - La textura adecuada de la superficie mejora la retención de líquidos y la fiabilidad del sellado.

- Adherencia del revestimiento - Las texturas uniformes favorecen la uniformidad del recubrimiento y el chapado.

En sectores de alta precisión como el aeroespacial, el médico y la fabricación de moldes, el acabado superficial está directamente relacionado con la fiabilidad, la rentabilidad y la vida útil del producto.

Cómo se mide el acabado superficial

La medición del acabado superficial cuantifica las variaciones de altura de una superficie para generar valores numéricos de rugosidad.

Se suelen utilizar tres métodos de medición principales:

- Perfilómetro de contacto - Un palpador recorre la superficie y registra las desviaciones verticales para calcular Ra, Rz y RMS.

- Medición óptica - Los sistemas sin contacto, como los interferómetros láser o de luz blanca, captan los perfiles superficiales con rapidez y sin dañarlos.

- Método de comparación - Los operarios comparan la pieza con placas o muestras de referencia estándar para una inspección rápida en la planta de producción.

Los talleres modernos suelen utilizar perfilómetros de contacto porque ofrecen un equilibrio entre precisión, coste y sencillez de calibración.

Parámetros y símbolos de acabado superficial

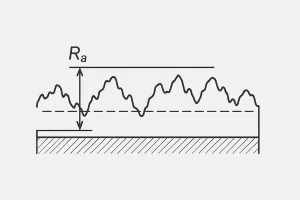

El acabado superficial se define mediante varios parámetros clave y notaciones normalizadas que se utilizan en los dibujos técnicos.

Diagrama técnico que ilustra cómo se mide Ra (rugosidad media aritmética) en un perfil de superficie mecanizado.

Ra - Rugosidad media aritmética

Representa la desviación media de los picos y valles de la superficie con respecto a la línea media.

- Fresado o torneado: Ra ≈ 3,2 µm

- Rectificado fino: Ra ≈ 0,8 µm

- Pulido: Ra ≤ 0,2 µm

Rz - Altura de diez puntos

Indica la diferencia media entre los cinco picos más altos y los cinco valles más profundos dentro de una longitud de muestreo.

Es especialmente útil para evaluar las superficies de sellado y de apoyo.

RMS - Rugosidad cuadrática media

Similar a Ra, pero da más peso a los picos y valles extremos.

Común en la evaluación de superficies aeroespaciales y ópticas.

Colocación y ondulación

La disposición describe la dirección principal del patrón en la superficie, mientras que la ondulación representa desviaciones periódicas mayores causadas por la vibración de la máquina o la herramienta.

Tabla de conversión de acabados superficiales

Las distintas regiones y normas expresan el acabado superficial de forma diferente.

Los más utilizados son ISO 1302 y ASME B46.1que clasifican las superficies por valores Ra y números de grado.

| Ra (µm) | Rz (µm) | Proceso de mecanizado típico |

|---|---|---|

| 12.5 | 50 | Torneado / fresado |

| 6.3 | 25 | Semiacabado |

| 3.2 | 12.5 | Acabado general |

| 1.6 | 6.3 | Torneado de precisión |

| 0.8 | 3.2 | Molienda fina |

| 0.4 | 1.6 | Superacabado |

| 0.2 | 0.8 | Pulido |

| Grado ISO | Ra (µm) | Ejemplo de proceso |

|---|---|---|

| N1 | 0.025 | Superficie del espejo óptico |

| N4 | 0.2 | Piezas pulidas |

| N6 | 0.8 | Molienda fina |

| N8 | 3.2 | Mecanizado general |

| N10 | 12.5 | Giro brusco |

| N12 | 50 | Superficie de colada |

Las notaciones Ra y grado N son intercambiables; por ejemplo, Ra 1,6 µm ≈ N6.

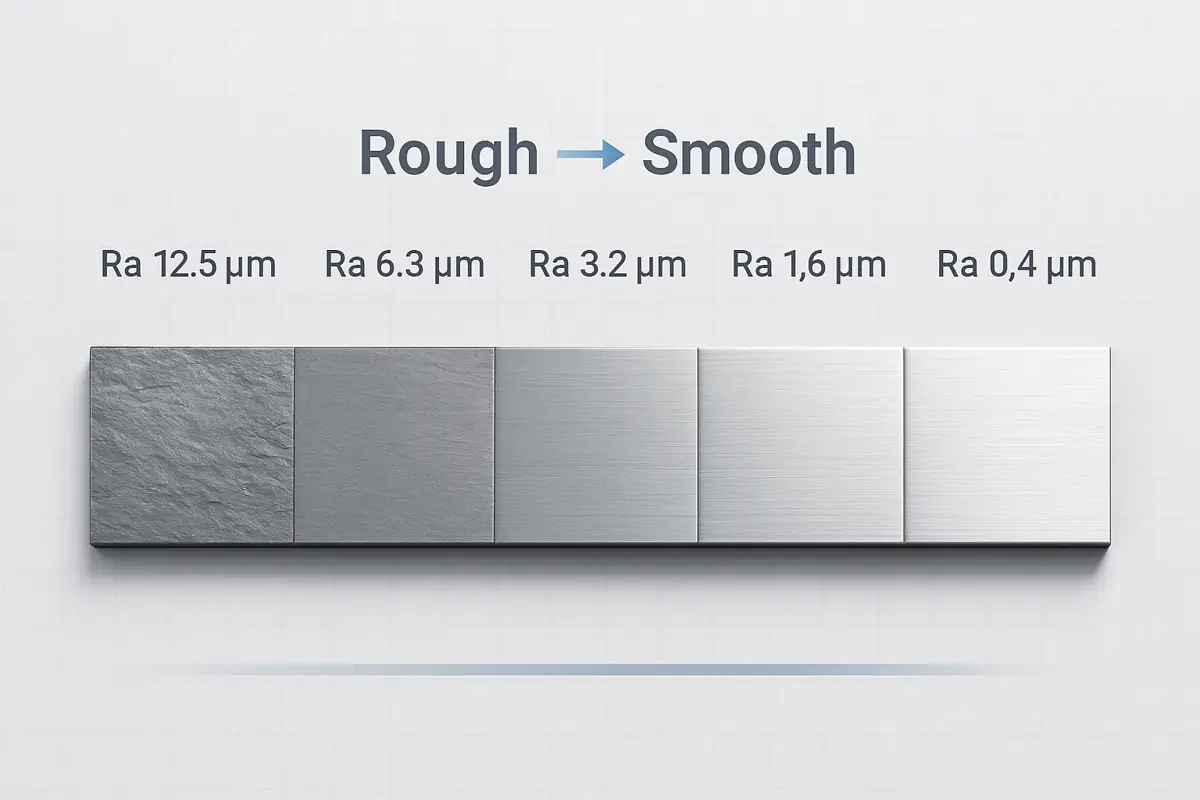

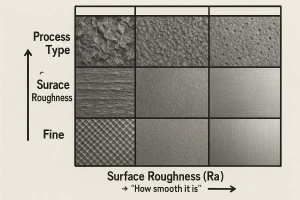

Comparación visual de los niveles de acabado superficial

Los valores numéricos de rugosidad por sí solos no siempre transmiten diferencias visuales o táctiles.

Gráfico visual en el que se comparan los tipos de procesos de mecanizado y los niveles de rugosidad superficial (Ra) correspondientes, desde acabados rugosos a finos.

Una comparación visual ayuda a ingenieros y compradores a comprender rápidamente lo que representa cada nivel.

| Nivel de acabado | Ra (µm) | Aspecto visual | Proceso típico |

|---|---|---|---|

| N12 - N10 | 50 - 12.5 | Marcas visibles de herramientas, textura gruesa | Giro brusco |

| N9 - N8 | 6.3 - 3.2 | Patrón uniforme, tacto ligeramente rugoso | Mecanizado general |

| N7 - N6 | 1.6 - 0.8 | Superficie lisa, pocas líneas visibles | Molienda fina |

| N5 - N4 | 0.4 - 0.2 | Brillante y reflectante | Pulido o bruñido |

| N3 - N1 | ≤ 0.1 | Acabado de espejo | Pulido de precisión |

Factores que afectan al acabado superficial

La calidad de una superficie mecanizada depende de muchas variables que interactúan entre sí.

- Geometría y desgaste de la herramienta

- Velocidad de corte y avance

- Dureza del material de la pieza

- Estado de lubricación y refrigeración

- Vibración de la máquina y rigidez de la fijación

Por ejemplo, el aumento de la velocidad de avance suele incrementar la rugosidad, mientras que una cantidad insuficiente de refrigerante puede provocar la formación de aristas y desgarros que dañan la calidad del acabado.

Acabado superficial frente a rugosidad superficial

La rugosidad superficial es el componente medible del acabado superficial, que cuantifica las pequeñas irregularidades mediante parámetros como Ra y Rz.

El acabado superficial, sin embargo, es un término más amplio que incluye la rugosidad, la ondulación y la dirección del tendido, describiendo la textura completa de la superficie.

Dos piezas pueden compartir el mismo valor Ra pero diferir en textura y función si su disposición u ondulación difieren.

Esta distinción garantiza que los planos de diseño especifiquen tanto los parámetros cuantitativos como las características de textura.

Conclusión

El acabado superficial es un indicador crítico de la calidad del mecanizado.

Determina lo bien que una pieza encaja, se mueve, sella y resiste bajo carga.

Mediante la optimización de los parámetros de corte, la geometría de la herramienta y las estrategias de refrigeración, los fabricantes pueden conseguir los acabados deseados de forma eficaz y económica.

Establecer unos requisitos de acabado realistas al principio de la fase de diseño permite un mejor control de los costes y un rendimiento uniforme.

Solicite presupuesto a nuestro equipo de ingenieros.

Cargue sus dibujos para obtener una rápida revisión técnica y un presupuesto.