En los planos de ingeniería, los presupuestos y la comunicación diaria sobre mecanizado, los términos "agujero roscado" y "agujero roscado" se utilizan muy a menudo como si significaran lo mismo. En el caso de piezas de aluminio, tamaños de rosca estándar y grandes volúmenes de producción, esta terminología rara vez causa problemas reales, y el roscado suele asumirse como el proceso por defecto.

Sin embargo, una vez que los materiales cambian a acero inoxidable, titanio o aleaciones de alta resistencia, o cuando el diseño implica agujeros ciegos profundos, ensamblajes de precisión o piezas personalizadas de alto valor, la elección del método de roscado se vuelve crítica. El riesgo de rotura de la herramienta, el porcentaje de piezas desechadas, el tiempo de ciclo y el coste total de la pieza dependen directamente de si se utiliza el roscado con macho u otro método de roscado.

Por este motivo, la verdadera cuestión no es sólo "cuál es la diferencia entre los dos términos", sino en qué se diferencian realmente los orificios roscados y los roscados en el comportamiento del proceso, el control del tamaño, el diseño de las conexiones y la selección práctica del mecanizado.

Agujero roscado

Antes de seleccionar un método de roscado para la producción CNC, es esencial comprender primero lo que representa realmente un agujero roscado en términos de fabricación.

¿Qué es un agujero roscado?

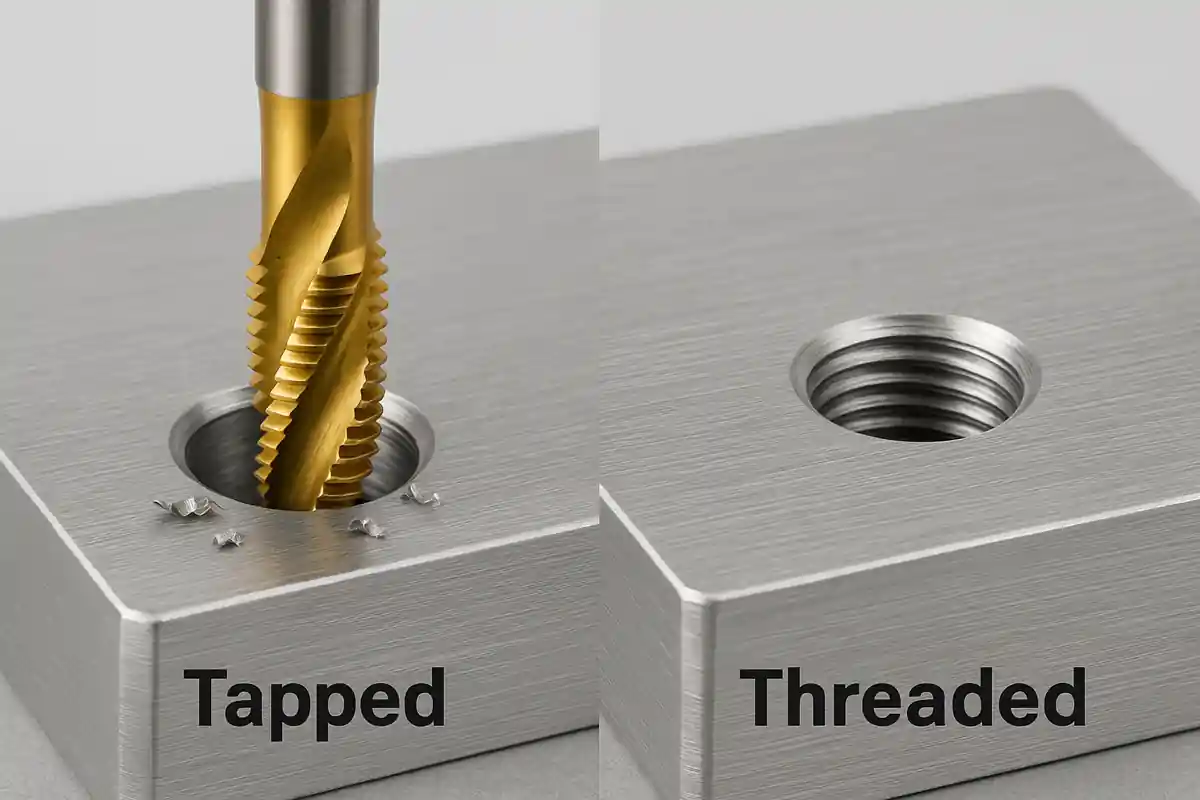

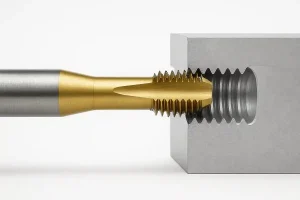

Un agujero roscado se crea cortando o formando roscas internas directamente dentro de un agujero pretaladrado utilizando un macho de roscar. Durante este proceso, el macho elimina material o lo deforma plásticamente para generar el perfil de la rosca en una sola operación. Desde el punto de vista de la fabricación, un agujero roscado describe una acción de mecanizado específica más que el resultado estructural final. Desde el punto de vista funcional, la característica final sigue siendo una rosca interna estándar capaz de acoplarse a un tornillo o perno.

Herramientas utilizadas para el roscado

El roscado se basa en machos de roscar como herramienta de corte principal, incluidos los machos de roscar a máquina, los machos de roscar manuales y los machos de roscar de forma (en rollo). La operación también requiere una broca del tamaño adecuado para producir el orificio de roscado, así como una herramienta de chaflán para preparar la entrada. En las máquinas CNC, se suelen utilizar sistemas de roscado rígidos o soportes de roscado específicos para sincronizar la rotación y el avance del husillo.

Ventajas de los orificios roscados

- Tiempo de ciclo muy rápido para cada orificio

- Muy adecuada para la producción automatizada de grandes volúmenes

- Bajo coste de la herramienta en comparación con otros métodos de roscado

- Proceso maduro y ampliamente normalizado

- Excelente compatibilidad con los tamaños de rosca métrica habituales

Limitaciones y riesgos de los orificios roscados

- Muy sensible a la dureza del material (alto riesgo de rotura en acero inoxidable y titanio)

- Mala evacuación de virutas en agujeros ciegos profundos

- La rotura del macho de roscar suele provocar el desguace completo de la pieza

- El tamaño de la rosca no puede ajustarse tras el corte

- El desgaste de la herramienta aumenta rápidamente en materiales difíciles de mecanizar

Tamaño del orificio del macho frente al tamaño nominal de la rosca

Una cuestión crítica, pero a menudo mal entendida, es que el diámetro del taladro del macho no es igual al tamaño nominal de la rosca. Antes de roscar, debe seleccionarse el tamaño correcto de la broca. Por ejemplo, una rosca M6 no utiliza una broca de 6 mm para el orificio del macho; normalmente requiere una broca de unos 5 mm.

Si el orificio del macho de roscar es demasiado grande, el roscado será insuficiente, lo que reducirá la resistencia y el riesgo de desprendimiento. Si es demasiado pequeño, las fuerzas de corte aumentan drásticamente, lo que acelera el desgaste de la herramienta y aumenta considerablemente la posibilidad de rotura del macho. Por lo tanto, el correcto dimensionado del macho de roscar determina directamente tanto la integridad de la rosca como el riesgo de desecho.

Agujero roscado

Desde el punto de vista de la fabricación, una vez definido claramente el concepto de agujero roscado, el siguiente paso es comprender los distintos métodos que utilizan los ingenieros para crearlo en la práctica.

¿Qué es un agujero roscado?

Un agujero roscado no es un método de mecanizado, sino una descripción del resultado geométrico final. Cualquier orificio que contenga una rosca helicoidal interna estándar capaz de acoplarse a un elemento de fijación puede definirse como orificio roscado. Independientemente de que la rosca se produzca mediante roscado, fresado de roscas, torneado interno de un solo punto o mediante la instalación de un inserto roscado, el resultado sigue siendo un orificio roscado. En este sentido, el término describe el resultado, no el proceso.

Herramientas y métodos utilizados para crear orificios roscados

Los orificios roscados pueden producirse utilizando machos de roscar, fresas de roscar en centros de mecanizado CNC, herramientas de roscado interior en tornos o insertos roscados como Helicoil y Keensert. Cada método ofrece distintas ventajas en términos de flexibilidad, resistencia y control.

Ventajas de los orificios roscados

- Métodos de fabricación flexibles (fresado, torneado, insertos)

- Mayor estabilidad en agujeros profundos y materiales duros

- La compensación CNC permite un ajuste fino del ajuste de la rosca

- Menor riesgo de desguace catastrófico de piezas de gran valor

- Mayor fiabilidad a largo plazo en montajes de precisión y seguridad crítica

Desventajas de los orificios roscados

- Mayor coste de utillaje y programación

- Mayor tiempo de mecanizado por orificio

- Mayor dependencia de la rigidez de la máquina y de la experiencia del operario

- Menos económico para productos de gran volumen y sensibles a los costes

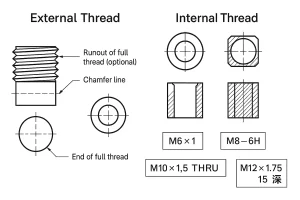

Símbolos de orificios roscados y esquemas de dibujo

En los planos de ingeniería, los orificios roscados se identifican mediante indicaciones estándar como "M6 × 1" o "M8 - 6H". La letra "M" indica una rosca métrica, el número define el diámetro nominal, el segundo número representa el paso y la clase de tolerancia define la precisión de la rosca. Notas adicionales como "THRU" o valores de profundidad se utilizan habitualmente para orificios pasantes o ciegos. Es importante tener en cuenta que estos símbolos definen la geometría de la rosca y la tolerancia, no el método de mecanizado específico.

Diferencias clave entre taladros roscados y roscados

Con los orificios roscados y roscados claramente definidos, ahora se pueden evaluar de forma más sistemática las diferencias reales de ingeniería entre estos dos conceptos.

Diferencia de nivel conceptual

Un agujero roscado se refiere a un proceso de fabricación específico, mientras que un agujero roscado se refiere a la estructura roscada final. Un orificio roscado es una forma de crear un orificio roscado, pero un orificio roscado no se origina necesariamente a partir del roscado.

Diferencia en la trayectoria de mecanizado

El roscado forma la rosca en una operación continua. Los orificios roscados, en cambio, pueden producirse mediante múltiples métodos, como el fresado de roscas o el torneado interior, que ofrecen una eliminación de material más gradual.

Diferencia en la adaptabilidad del material

El roscado funciona muy bien en aluminio, latón y acero dulce, pero resulta arriesgado en acero inoxidable, titanio y aleaciones de alta temperatura. El fresado de roscas y el torneado se adaptan mucho mejor a estos materiales difíciles.

Diferencia en el riesgo de perforación profunda

En agujeros poco profundos, ambos métodos son relativamente estables. En agujeros ciegos profundos, la congestión de virutas durante el roscado aumenta bruscamente la probabilidad de rotura de la herramienta, mientras que el fresado de roscas mantiene una estabilidad significativamente mayor.

Diferencia en el ajuste de precisión

Las roscas roscadas son esencialmente fijas una vez cortadas, mientras que los orificios roscados permiten la compensación CNC para el ajuste fino del tamaño.

Diferencia de coste y riesgo de desguace

El roscado ofrece el menor coste de fabricación por agujero, pero conlleva un mayor riesgo de chatarra catastrófica en condiciones difíciles. El fresado de roscas tiene un mayor coste por agujero, pero reduce significativamente la probabilidad de pérdida total de la pieza.

Diferencias en el diseño de conexiones mediante orificios roscados y orificios autorroscantes

En los montajes reales, las roscas internas se utilizan en varias configuraciones de conexión típicas. Cada tipo de conexión difiere significativamente en cuanto a capacidad de carga, vida útil del ensamblaje, compatibilidad de materiales y fiabilidad a largo plazo. En consecuencia, también plantean exigencias muy diferentes en cuanto al proceso de mecanizado y el diseño estructural.

Rosca interior directa en el material base

Este es el método de conexión más común y de menor coste, que suele utilizarse en diseños de baja carga, ligeros y sensibles a los costes. Las roscas internas se forman directamente en el material base, como aluminio, acero con bajo contenido en carbono o latón, sin introducir componentes adicionales. La estructura es sencilla, la eficacia de montaje es alta y el coste de fabricación es mínimo.

Sin embargo, la resistencia al desgaste de las roscas del material base es limitada. Si se montan y desmontan con frecuencia, aumenta el riesgo de desgarro de la rosca, y la resistencia de la conexión depende en gran medida de la resistencia del propio material base. Por tanto, este método no es adecuado para aplicaciones de alta carga o alta fiabilidad.

Agujero roscado estándar con conexión de perno

Es, con diferencia, el método de conexión más utilizado en estructuras mecánicas y cubre la mayoría de las aplicaciones industriales generales. Es adecuado tanto para agujeros pasantes como ciegos y puede combinarse con elementos de fijación de diferentes grados de resistencia.

Este tipo de conexión ofrece una resistencia estable, una amplia aplicabilidad y una fiabilidad probada a largo plazo. Se utiliza habitualmente en bastidores de máquinas, estructuras de soporte, componentes de transmisión y ensamblajes industriales estándar, por lo que es la opción por defecto en la mayoría de los diseños de ingeniería.

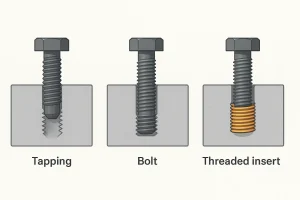

Agujero roscado con insertos roscados

Cuando el material base es blando, la frecuencia de montaje es alta o el nivel de carga es significativo, confiar únicamente en las roscas del material base no suele cumplir los requisitos de fiabilidad a largo plazo. En estos casos, se instalan insertos roscados como Helicoil o Keensert en el interior del orificio roscado para reforzar la conexión.

Esta solución es especialmente adecuada para aleaciones de aluminio, aleaciones de magnesio, entornos de montaje de alto número de ciclos y estructuras de alta carga o críticas para la seguridad. Los insertos roscados mejoran significativamente la resistencia al desgaste, la resistencia a la tracción y la estabilidad a largo plazo. Al mismo tiempo, también imponen mayores requisitos en cuanto a la precisión de los orificios, la coaxialidad y el control del proceso de montaje.

Cuándo utilizar el roscado y cuándo otros métodos de roscado

En la práctica real de la ingeniería, la selección de un método de roscado no se basa en si se puede producir una rosca, sino en si un proceso específico se ajusta realmente a las propiedades del material, la geometría del orificio, los requisitos de tolerancia, el volumen de producción y el valor global de la pieza. Los distintos métodos de roscado responden a diferentes objetivos de fabricación: algunos priorizan la eficacia y el coste, mientras que otros hacen hincapié en la seguridad, la estabilidad y la fiabilidad a largo plazo.

Cuándo preferir los orificios roscados

Cuando la pieza de trabajo está fabricada con materiales fáciles de mecanizar, como aleaciones de aluminio, latón o aceros con bajo contenido en carbono, el roscado con macho sigue siendo el método de roscado interior más eficaz y rentable. En condiciones en las que la profundidad del orificio es moderada y la evacuación de la viruta es favorable, el roscado suele ser muy estable, con un bajo desgaste de la herramienta y un bajo riesgo de rotura del macho.

En la producción automatizada CNC de volumen medio a alto, el roscado ofrece claras ventajas en tiempo de ciclo y coste unitario. Por este motivo, se sigue utilizando ampliamente como solución por defecto para soportes estándar, cajas electrónicas, piezas de chapa metálica, componentes estructurales de aluminio y características generales de fijación industrial.

Las condiciones típicas en las que se prefieren los orificios roscados incluyen:

-

Materiales blandos y fáciles de mecanizar como el aluminio, el latón y el acero con bajo contenido en carbono

-

Profundidad de agujero moderada, normalmente no se clasifican como agujeros ciegos profundos

-

Evacuación favorable de las virutas y estructuras sencillas de los orificios

-

Volúmenes de producción de medios a altos con gran sensibilidad al tiempo de ciclo y al coste unitario

Cuándo preferir orificios roscados (fresado de roscas, torneado o insertos)

Una vez que el material pasa a ser acero inoxidable, titanio, aceros con tratamiento térmico o aleaciones de alta temperatura, el riesgo asociado al roscado aumenta significativamente. Esto es especialmente cierto en agujeros ciegos profundos, agujeros profundos de pequeño diámetro o estructuras con evacuación de viruta restringida, donde la probabilidad de rotura del macho de roscar aumenta considerablemente. Cuando se rompe un macho de roscar en estas situaciones, la recuperación de la pieza suele ser imposible, lo que da lugar a un desguace total.

En estas condiciones, el fresado de roscas y el roscado interior de un punto ofrecen una capacidad de control del proceso mucho mayor. Como la eliminación de material se realiza gradualmente y puede aplicarse la compensación CNC para ajustar con precisión el tamaño de la rosca, la consistencia y fiabilidad de las roscas mejoran considerablemente. En aplicaciones que implican materiales base blandos o montajes repetidos, los insertos roscados pueden mejorar aún más la resistencia al desgaste y la resistencia de las uniones.

Las condiciones típicas en las que deben preferirse los orificios roscados incluyen:

-

Materiales duros o difíciles de mecanizar, como acero inoxidable, titanio, aceros con tratamiento térmico y aleaciones de alta temperatura.

-

Geometrías de orificios complejas, como orificios ciegos profundos u orificios profundos de pequeño diámetro

-

Alta precisión y estrictos requisitos de tolerancia de montaje

-

Piezas de alto valor cuyo coste de desecho es inaceptable

Aplicaciones típicas de mecanizado CNC

Aplicaciones típicas del roscado CNC

-

Cajas y carcasas electrónicas

-

Soportes y placas de montaje estándar

-

Piezas de chapa con características roscadas

-

Funciones de fijación de gran volumen en aluminio y acero dulce

-

Electrónica de consumo y componentes industriales en general

Aplicaciones típicas del fresado de roscas

-

Piezas estructurales aeroespaciales y componentes de motores

-

Productos sanitarios e instrumental quirúrgico

-

Componentes de automatización y robótica de precisión

-

Agujeros ciegos profundos en acero inoxidable y titanio

-

Elementos roscados angulares o multieje complejos

Con la creciente adopción del mecanizado en 5 ejes, el fresado de roscas resulta cada vez más ventajoso en geometrías con limitaciones de espacio y estructuras complejas de grado aeroespacial.

Conclusión

Un agujero roscado describe un resultado estructural, mientras que el roscado es simplemente la forma más común de crearlo. El verdadero éxito del diseño de roscas y la selección del mecanizado no depende de si un orificio tiene roscas, sino del tipo de material, la profundidad del orificio, el riesgo de rotura, la estructura de costes y la fiabilidad a largo plazo. Elegir el método de roscado adecuado en la fase de diseño es la clave para equilibrar la eficacia, la calidad y el riesgo de fabricación.

Si su proyecto incluye acero inoxidable, titanio, agujeros ciegos profundos o piezas de precisión de gran valor, la selección del método de roscado adecuado en la fase de diseño puede reducir significativamente el riesgo de rechazo y el coste de mecanizado. Nuestro equipo de ingenieros puede ayudarle a evaluar la solución más adecuada para su aplicación.