Una rosca es una herramienta fundamental para unir dos elementos de fijación. Desde los vehículos aeroespaciales que surcan los cielos hasta las plataformas de perforación petrolífera en las profundidades del océano, su presencia se ve en todas partes. Es la base del ensamblaje industrial moderno, la transmisión de potencia y el sellado de fluidos. . ¿Cómo se mecanizan exactamente las roscas?

En este artículo se analiza la lógica subyacente del mecanizado de roscas, sus parámetros fundamentales y los principales métodos de fabricación utilizados actualmente en la industria. Si conoce estos detalles técnicos, podrá optimizar mejor sus diseños y garantizar la fiabilidad a largo plazo de las conexiones mecánicas.

¿Qué es el mecanizado de roscas?

El mecanizado de roscas se refiere a un proceso preciso de fabricación sustractiva responsable del procesamiento de una superficie de pieza cilíndrica o cónica en una ranura helicoidal continua con una forma de sección transversal específica. Esto se consigue manteniendo una estricta sincronización lineal helicoidal entre la herramienta y la pieza de trabajo.

Utilizando métodos como el corte, el rectificado o el conformado, los fabricantes producen roscas que cumplen exactamente las especificaciones de ingeniería. Este proceso se aplica principalmente en la producción de elementos de fijación, sistemas de husillos de precisión y el sellado de tuberías de alta presión. Antes de determinar el plan de mecanizado óptimo, es esencial comprender los parámetros fundamentales de las roscas.

Parámetros básicos de los hilos

Como proceso de mecanizado altamente estandarizado, el roscado implica varios parámetros que deben controlarse estrictamente durante la fabricación. El dominio de estos parámetros ayuda a cumplir mejor los requisitos de diseño del mecanizado de roscas y garantiza la intercambiabilidad de las piezas.

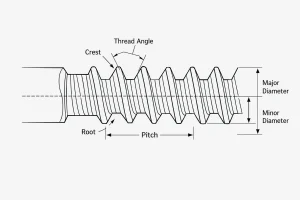

Diámetro de la rosca

El diámetro de la rosca es un indicador compuesto que incluye el diámetro mayor, el diámetro de paso y el diámetro menor. El diámetro mayor es el tamaño nominal utilizado para la identificación (por ejemplo, M10), mientras que el diámetro de paso es la dimensión crítica para determinar la calidad del ajuste de la rosca: representa el diámetro imaginario en el que el grosor de la rosca es igual a la anchura de la ranura. El diámetro menor está directamente relacionado con la resistencia de la raíz y la capacidad de tracción global de la pieza.

Pitch

El paso es la distancia axial entre los puntos correspondientes de las formas de rosca adyacentes a lo largo de la línea de paso. Es el parámetro fundamental para la programación CNC y la selección de herramientas. En el ciclo de mecanizado, el paso dicta directamente la velocidad de avance axial; cualquier desviación menor puede dar lugar a un error acumulativo, impidiendo el montaje correcto de secciones roscadas largas.

Plomo

El avance es la distancia axial que recorre una rosca al girar una vuelta completa. En las roscas de una vuelta, el avance es numéricamente igual al paso. Sin embargo, para las roscas de varios arranques, el avance se calcula multiplicando el paso por el número de arranques. Este parámetro es fundamental para los sistemas de transmisión en los que se requiere un desplazamiento lineal específico por revolución.

Ángulo de rosca

El ángulo de la rosca define la forma geométrica de la sección transversal de la rosca. Las normas métricas suelen utilizar un ángulo de 60°, mientras que las normas británicas (Whitworth) suelen utilizar 55°. El diseño de este ángulo es un cuidadoso equilibrio entre la facilidad de arranque de material durante el corte y la resistencia final a la carga de la conexión, así como su capacidad de autobloqueo.

Dirección

La dirección especifica la orientación con la que se aprieta una rosca, que se clasifica en derecha e izquierda. Las roscas a derechas son el estándar industrial global para la fijación general, siguiendo la regla de "apretar en el sentido de las agujas del reloj". Las roscas a izquierdas se reservan para aplicaciones específicas contra el aflojamiento o para situaciones de acoplamiento mecánico especializado en las que la rotación estándar haría que el componente se desenroscara.

Tipos de mecanizado de roscas

Los criterios de clasificación de las roscas son diversos. En función de la posición de la superficie mecanizada, los tipos de rosca se dividen principalmente en roscas internas y externas, que requieren distintas estrategias de mecanizado y trayectoria.

Roscas internas

Una rosca interior, también conocida como rosca hembra, es una estructura helicoidal que se procesa en la pared interior de un orificio. Se suele encontrar en tuercas, puertos de colectores,

u orificios roscados en el cuerpo de una máquina. El mecanizado de roscas internas se utiliza siempre que un diseño requiere la fijación de un perno o tornillo en un componente sólido, lo que a menudo implica el uso de herramientas de roscado o taladrado interno.

Roscas exteriores

Una rosca exterior se diferencia de una interior en que la estructura se encuentra en la superficie exterior de un cilindro o cono. Se utiliza principalmente para pernos, espárragos y ejes de transmisión.

Se procesan principalmente mediante torneado, troquelado o laminado, y requieren un control preciso del diámetro exterior de la pieza antes de iniciar el roscado.

Cómo mecanizar hilos

Existen varios métodos para mecanizar roscas, pero generalmente siguen una secuencia estandarizada para garantizar la precisión de la trayectoria helicoidal de la herramienta. Las siguientes etapas representan el flujo de trabajo típico para producir una pieza roscada de alta calidad.

Fase de preparación

Antes de iniciar el roscado propiamente dicho, la pieza debe procesarse hasta alcanzar las dimensiones correctas de mecanizado previo. En el caso de las roscas exteriores, esto implica tornear el eje hasta el diámetro mayor. Para las roscas interiores, debe taladrarse un orificio de roscado preciso. Para proteger la punta de la herramienta y facilitar el montaje, es esencial realizar un chaflán de entrada de 45° al principio.

Fase de desbaste

El objetivo de la etapa de desbaste es eliminar la mayor parte del material de forma eficaz y estable. En el mecanizado CNC, esto se consigue mediante múltiples pasadas que alcanzan gradualmente la profundidad requerida. A menudo se recomienda utilizar una estrategia de "alimentación por el flanco" para mejorar la evacuación de la viruta y reducir la carga térmica en la punta de la herramienta, evitando el desgaste prematuro.

Etapa de tratamiento posterior

Una vez completadas las trayectorias de corte principales, se realiza una pasada final de acabado para corregir los errores geométricos y mejorar el acabado superficial. La etapa final consiste en una inspección rigurosa mediante calibradores de roscas, como los calibradores Go y No-Go, para garantizar que el diámetro de paso y el ajuste funcional cumplen las tolerancias de diseño requeridas.

Métodos de mecanizado de roscas

Seleccionar el método de mecanizado adecuado es crucial para equilibrar la eficacia de la producción y la precisión. En función de la geometría y el material de la pieza, se suelen emplear cuatro métodos principales.

Torneado de hilos

El torneado de roscas es el método más universal para piezas giratorias. Utiliza la sincronización electrónica del husillo del torno CNC y el avance de la herramienta para crear roscas mediante múltiples pasadas.

Su principal ventaja es la extrema flexibilidad, que permite una amplia gama de especificaciones y perfiles de hilo en una sola máquina.

Fresado de roscas

El fresado de roscas utiliza un acoplamiento de tres ejes en un centro de mecanizado para realizar la interpolación helicoidal. Es ideal para piezas grandes, no simétricas o materiales difíciles de cortar, como el titanio.

Ofrece una gran seguridad porque la herramienta es más pequeña que el orificio, y produce una calidad de raíz superior a la de los métodos tradicionales.

Tapping

El roscado es la forma más eficaz de mecanizar roscas internas estándar, sobre todo en orificios inferiores a M12. Consiste en utilizar un macho de roscar para cortar o extrudir roscas dentro de un orificio previamente taladrado.

Las máquinas modernas utilizan tecnología de roscado rígido para alcanzar altas velocidades de producción, lo que las convierte en la opción principal para la producción en serie.

Roscado de troqueles

El roscado con matriz utiliza principalmente una matriz para realizar cortes de conformación en la superficie exterior de un cilindro.

Aunque carece de la flexibilidad del torneado CNC, sigue siendo un método rápido y eficaz para producir fijaciones estándar o realizar reparaciones manuales y roscado de tuberías sobre el terreno.

Consideraciones sobre el diseño de la rosca

Un diseño adecuado puede reducir significativamente la dificultad de mecanizado y prolongar la vida útil de la pieza. Al optimizar los detalles geométricos de un elemento roscado, los fabricantes pueden evitar el fallo de la herramienta y mejorar el rendimiento del ensamblaje.

Proporcionar alivio a la rosca: Diseñe siempre una ranura de alivio o "rebaje" en el extremo de la rosca, especialmente para las roscas exteriores que se encuentran con un resalte. Esto evita la colisión de la herramienta durante la salida a alta velocidad y garantiza que la pieza de contacto pueda apretarse completamente contra el hombro.

Optimizar la profundidad del agujero ciego: Para roscas internas en agujeros ciegos, la profundidad total del agujero debe superar la profundidad efectiva de la rosca en al menos 2 ó 3 pasos. Esto proporciona un depósito necesario para la acumulación de virutas, evitando que el macho toque fondo y se rompa durante el proceso de mecanizado.

Chaflanes de entrada: Un chaflán de 45° al inicio de la rosca es esencial para una fabricación de alta calidad. Ayuda a alinear el montaje, protege la primera rosca de daños por impacto y reduce la fuerza de corte inicial en la punta de la herramienta durante la pasada de entrada.

Coincidencia de material y tono: Considere la posibilidad de reducir el porcentaje de altura de rosca en el caso de materiales extremadamente duros para disminuir las fuerzas de corte. En el caso de las aleaciones duras, el uso de un paso de rosca más grueso suele dar lugar a resultados de mecanizado más estables y a un menor desgaste de la herramienta.

Preguntas frecuentes

¿El fresado de roscas es más rápido que el roscado?

Depende del escenario específico. El roscado suele ser más rápido para diámetros pequeños (inferiores a M12) a profundidades estándar porque es una operación de una sola alimentación. Sin embargo, el fresado de roscas es mucho más eficaz para diámetros grandes o materiales difíciles de mecanizar, como el titanio. El fresado proporciona un control superior de la viruta y, dado que la herramienta es más pequeña que el orificio, es mucho más fácil extraerla si se rompe, a diferencia del macho de roscar, que puede quedar atascado permanentemente.

¿Cómo afecta la dureza del material al mecanizado de roscas?

La dureza del material determina directamente la elección de la velocidad de corte y el sustrato de la herramienta. Los materiales más duros generan más calor y par de corte, por lo que a menudo requieren herramientas de metal duro especializadas con recubrimientos avanzados. En algunos casos, para materiales por encima de 50 HRC, puede ser necesario el rectificado de roscas o el torneado en duro para lograr la precisión requerida sin comprometer la vida útil de la herramienta.

¿Por qué son necesarios los indicadores Go y No-Go?

Dado que el rendimiento de una rosca viene determinado por su diámetro de paso y no sólo por su diámetro mayor, la inspección visual es insuficiente. Los calibres Go y No-Go proporcionan una prueba funcional del ajuste de la rosca, garantizando que la pieza no esté ni demasiado apretada para ensamblar ni demasiado floja para mantener su integridad estructural bajo carga.

Conclusión

El mecanizado de roscas es una mezcla de diseño geométrico de precisión y experiencia en fabricación. El éxito en este campo depende del dominio de los parámetros básicos, la estandarización de las secuencias de mecanizado y el cumplimiento de los principios de DFM (diseño para la fabricación). Seleccionando el proceso adecuado y comprendiendo la mecánica subyacente, los fabricantes pueden garantizar tanto la fiabilidad mecánica como la eficacia de la producción.

Si se enfrenta a retos con materiales difíciles de mecanizar o especificaciones de roscas complejas, bienvenido a contacte con nuestros expertos técnicos. Ofrecemos soluciones de utillaje personalizadas y optimización de procesos para ayudarle a conseguir una mayor precisión en la fabricación de roscas.