En el ámbito de la fabricación y el mantenimiento mecánicos, la integridad y la fiabilidad de los componentes a menudo dependen de la calidad de las roscas internas. El sitio macho de roscar es la herramienta especializada de corte o conformado en frío indispensable para creación de estas precisas roscas internas dentro de orificios pretaladrados. Para los profesionales B2B -desde especialistas en aprovisionamiento hasta ingenieros de producción- dominar la selección de herramientas, las normas técnicas y las técnicas de optimización de procesos aquí descritas es primordial para minimizar los desechos, prolongar la vida útil de las herramientas y garantizar la seguridad de los productos.

Qué es un macho de roscar

Un macho de roscar es una herramienta templada y rectificada con precisión que genera el perfil de rosca interna requerido mediante movimiento rotacional y avance axial controlado en un orificio previamente mecanizado. Es el método más común y eficaz para crear roscas internas.

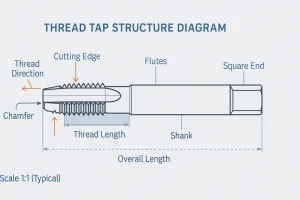

Estructura y principios

La función principal de un grifo se define por su principio de funcionamiento:

- Principio de corte (Cut Taps): Estos machos generan roscas cortando y eliminando material (produciendo virutas) mediante filos cortantes. Los machos de roscar cortados son versátiles y adecuados para una amplia gama de materiales, incluidos metales endurecidos y quebradizos.

- Principio de conformación (machos de conformación): También conocidos como machos de roscar de rodillo o machos de roscar sin virutas. Funcionan mediante una intensa presión radial, desplazando y deformando plásticamente el material en la forma de la rosca, dando como resultado cero fichas. Este proceso endurece la superficie, produciendo roscas normalmente más fuertes 20%-30%, pero la herramienta está estrictamente limitada a materiales altamente dúctiles (por ejemplo, aluminio, acero de bajo carbono).

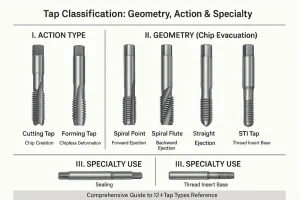

Tipos de grifo

Comprender la geometría estructural de cada tipo de macho es crucial para predecir su rendimiento en la evacuación de virutas y seleccionar la herramienta adecuada para el trabajo. Los diseños de machos de roscar se segmentan por geometría, función y la forma de rosca específica que están destinados a crear.

Tipos comunes de grifos industriales

Machos de roscar de punta espiral (machos de roscar de cañón)

El macho de roscar de punta en espiral presenta estrías que sólo están parcialmente ranuradas a lo largo del cuerpo, con una acción de corte primaria concentrada en una cara de corte en ángulo en el extremo delantero. Esta geometría es muy eficaz para expulsar las virutas cortadas. hacia delante y hacia fuera del orificio. Los machos de roscar de punta espiral son, por tanto, la elección óptima para agujero pasante que permiten altas velocidades de corte y un mecanizado eficaz.

Machos de canal en espiral

Los machos de roscar de estrías helicoidales se caracterizan por sus ranuras helicoidales continuas, que suelen presentar un ángulo de hélice elevado (35∘ a 45∘). Este diseño permite levanta las virutas hacia atrás y hacia arribaextrayéndolos del agujero. Este mecanismo de evacuación inversa es esencial para agujero ciego y es la mejor opción para el mecanizado de materiales pegajosos y fibrosos (como el acero inoxidable) en los que la congestión de virutas es el principal factor de riesgo.

Machos de canal recto

Los machos de roscar de canal recto tienen canales paralelos, lo que reduce la eficacia de evacuación de la viruta. Las virutas se acumulan principalmente dentro de los canales. Este diseño es el más adecuado para materiales frágiles (por ejemplo, hierro fundido, latón) que producen virutas cortas y segmentadas que no atascan fácilmente el grifo.

Machos de laminación

Los machos de roscar crean roscas a través de deformación plástica en lugar de cortar. Eliminan los problemas de gestión de virutas y producen roscas con mayor resistencia debido al endurecimiento superficial por deformación. Sin embargo, requieren parámetros de proceso muy controlados y tolerancias más estrictas de los orificios piloto.

Grifos para tuberías

Los machos de roscar son herramientas especializadas que se utilizan para mecanizar roscas en accesorios de tubería o válvulas. Incluyen Machos de roscar cónicos (NPT/BSPT)que crean una rosca cónica para el sellado hermético de fluidos o gases, y Grifos rectos (NPSF/NPSM) para conexiones no estancas.

Componentes del juego de machos de roscar

El roscado manual utiliza un conjunto de tres herramientas definidas por su longitud de chaflán, diseñadas para distribuir la carga de corte: Grifo cónico (chaflán largo, para empezar), Tapón Grifo (chaflán medio, para el corte principal), y Grifo de fondo (chaflán corto, para terminar la rosca en profundidad en un agujero ciego).

Tipos de grifo especializados

Aunque los tipos de grifo estándar sirven para la mayoría de las aplicaciones, hay varios diseños especializados que son fundamentales para nichos industriales:

- Machos STI (inserto de rosca de tornillo): Diseñado para cortar roscas internas sobredimensionadas específicamente para la instalación de insertos de rosca de alambre (Heli-Coil), comúnmente utilizados en carcasas de aluminio para restaurar o reforzar roscas desgastadas.

- Grifos de tuerca: Se caracteriza por un mango largo y una geometría de filo recto con chaflán largo, optimizada para el roscado pasante continuo de gran volumen en la producción de tuercas y tornillería.

- Machos de rosca interrumpida (machos rompevirutas): Disponen de filos de corte segmentados o eliminados intencionadamente para romper las virutas en segmentos más pequeños, lo que reduce drásticamente la obstrucción en materiales duros o dúctiles.

- Grifos trapezoidales (Acme): Se utiliza para producir roscas de transmisión de potencia con perfiles trapezoidales, garantizando un movimiento suave y una gran capacidad de carga en husillos o actuadores.

- Grifos a la izquierda: Produce roscas a izquierdas utilizadas en maquinaria rotativa para evitar que se aflojen por sí solas bajo el par de torsión de funcionamiento.

- Grifos combinados: Integre taladrado y roscado en una sola pasada, ideal para optimizar el tiempo de ciclo en líneas de producción automatizadas.

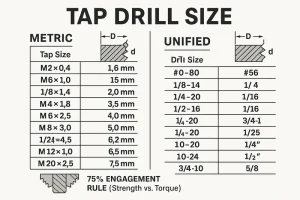

Dimensionamiento y tolerancia

La base de una rosca interna fiable reside en la preparación precisa del orificio piloto y el estricto cumplimiento de las clases de tolerancia internacionales. Incluso pequeñas desviaciones dimensionales pueden aumentar drásticamente el par de apriete, el desgaste de la herramienta o provocar roscas peladas.

Tabla de tamaños de orificios piloto (≈75% Thread Engagement)

| Rosca estándar | Especificación | Paso (mm) | Diámetro nominal (D) | Tamaño de la broca (mm / pulgada) | Material recomendado | Nota |

| Sistema métrico (ISO) | M4 × 0.7 | 0.7 | 4,0 mm | Ø3,3 mm | Acero dulce, latón | Piezas pequeñas estándar de rosca fina |

| Sistema métrico (ISO) | M6 × 1.0 | 1.0 | 6,0 mm | Ø5,0 mm | Acero, aluminio | La más utilizada en maquinaria general |

| UNC | #8-32 | 0.79 | 4,17 mm | #29 (0.136″) | Aluminio, plástico | Tornillo común para máquinas pequeñas |

| UNC | #10-24 | 1.06 | 4,83 mm | #25 (0.1495″) | Chapa metálica, acero | Rosca gruesa, tornillo pequeño de alta carga |

| UNF | #10-32 | 0.79 | 4,83 mm | #21 (0.159″) | Materiales de pared delgada | Rosca fina para un espacio mínimo de material |

| UNC | 1/4″-20 | 1.27 | 6,35 mm | Ø13/64″ (0.203″) | Acero inoxidable, acero aleado | Rosca gruesa, mayor área de cizallamiento |

| UNC | 5/16″-18 | 1.41 | 7,94 mm | 17/64″ (0.2656″) | Fijaciones medias, cargas pesadas | Común en automoción |

| UNC | 3/8″-16 | 1.59 | 9,53 mm | 5/16″ (0.3125″) | Aplicaciones de par elevado | Tamaño de perno industrial estándar |

| UNC | 1/2″-13 | 1.95 | 12,7 mm | 27/64″ (0.4219″) | Maquinaria pesada, estructuras | Cierre grande común |

🧮 Nota de ingeniería: La regla de "engrane de rosca 75%" consigue una resistencia casi máxima al tiempo que mantiene el par de roscado dentro de unos límites seguros. Los ingenieros deben asegurarse de que la tolerancia del diámetro del orificio piloto esté estrictamente controlada, ya que el par aumenta exponencialmente cuando el acoplamiento supera los 80%, lo que a menudo provoca la rotura del macho.

Clases de tolerancia de roscas (ajuste e intercambiabilidad)

| Estándar | Clase | Tipo de ajuste | Descripción | Aplicación |

| Sistema métrico (ISO) | 6H | Ajuste normal | Tolerancia estándar, tolerancia cero para un ajuste óptimo. | Ajuste más común para pernos y tornillos en general. |

| 7H | Corte holgado | Ajuste ligeramente más flojo para compensar el chapado o revestimiento posterior. | Después del acabado de superficies o componentes grandes. | |

| Unificado (ANSI/ASME) | 2B | Ajuste estándar | Ajuste normal, permite un montaje y holgura sin problemas. | Componentes industriales y mecánicos. |

| 3B | Ajuste de precisión | Juego mínimo, requiere un control estricto del desgaste del grifo. | Montajes aeroespaciales y de alta precisión. |

Errores y riesgos comunes en el dimensionamiento

| Condición | Causa | Consecuencia | Prevención / Acción correctiva |

| Agujero subdimensionado | Taladro más pequeño de lo especificado | Par de apriete excesivo, rotura inmediata del grifo. | Utilice tablas de perforación verificadas; inspeccione el diámetro del orificio piloto. |

| Agujero sobredimensionado | Taladro demasiado grande | Hilo débil, se desprende bajo carga. | Verifique la calibración de la broca; utilice el tamaño nominal inmediatamente inferior. |

| Grifo desgastado | Geometría de la herramienta degradada | Mal acabado de la rosca, diámetro de paso insuficiente. | Sustituir o reafilar el macho de roscar en función del ciclo de vida útil prescrito para la herramienta. |

| Tolerancia inadecuada | Clase seleccionada incorrecta (por ejemplo, 5H en lugar de 6H) | Mal ajuste o montaje flojo, gripado. | Verificar la clase requerida con calibradores Go/No-Go. |

Cómo elegir el tamaño y la tolerancia correctos del macho de roscar

Seleccionar el tamaño de toma y la clase de tolerancia adecuados no es sólo cuestión de consultar un gráfico, sino que requiere un equilibrio entre los siguientes elementos resistencia, requisitos de montaje y eficacia de producción.

1. Adaptar el tamaño del macho a las propiedades del material

- Materiales dúctiles (por ejemplo, aluminio, acero dulce): Utilice la rosca estándar 75% para maximizar la resistencia sin un par de apriete excesivo.

- Materiales duros o quebradizos (por ejemplo, hierro fundido, acero templado): Reducir el engrane a 60%-65% para evitar la rotura de la herramienta.

- Metales blandos (por ejemplo, cobre, latón): Puede utilizar un compromiso más pequeño (≈70%) para evitar la deformación.

2. Considerar la función de la asamblea

- Juntas de alta resistencia o de carga: Elija ajustes más estrechos como ISO 6H o UN 3B para garantizar el máximo contacto.

- Piezas que requieren un desmontaje fácil o superficies recubiertas: Elija ajustes más holgados como ISO 7H o UN 2B.

- Sistemas de sellado o presurizados: Utilice roscas cónicas (por ejemplo, NPT, BSPT) para el acoplamiento autosellante.

3. Alinear la tolerancia del macho con la clase de fijación

Compruebe siempre la tolerancia del tornillo antes de roscarlo. Por ejemplo, la combinación de una rosca interna 6H con un perno 6g garantiza un ajuste estándar de Clase 2 según las normas ISO. El uso de grados de tolerancia distintos puede dar lugar a ajustes flojos o de interferencia, lo que provocaría un fallo prematuro de la rosca.

4. Verificar la precisión del orificio piloto

Incluso una desviación de ±0,05 mm en el diámetro del orificio piloto puede cambiar drásticamente el par de apriete y la calidad de la rosca. Utilice brocas y escariadores calibrados para mantener la uniformidad, especialmente en líneas de producción CNC.

🧩 Consejo profesional: En caso de duda, comience con un orificio piloto ligeramente mayor y mida la rosca resultante con un calibre Go/No-Go. Es más fácil corregir un ajuste flojo que recuperarse de un macho de roscar roto.

Proceso de roscado y tecnología de herramientas

El éxito del roscado requiere sincronizar el control de la máquina con las limitaciones físicas de la herramienta y el material, para lo que a menudo se recurre a tecnología avanzada de herramientas.

Control y ejecución de procesos

- Alineación y roscado rígido: Para operaciones CNC, Roscado rígido es innegociable. Sincroniza electrónicamente la velocidad del husillo y la velocidad de avance (f= paso × RPM), eliminando la tensión axial perjudicial para el macho de roscar. Antes del roscado, la entrada del orificio debe estar biselado para proteger la primera rosca y guiar el macho de roscar.

- Lubricación y refrigeración: Los machos de corte requieren un fluido de corte abundante y correctamente especificado para la reducción del calor y el lavado de virutas. Los machos de roscar de conformado exigen aceite de roscado de alta presión para soportar el intenso contacto por fricción.

- Optimización de la velocidad y la alimentación: Las velocidades de roscado son considerablemente inferiores a las de taladrado. Los parámetros correctos dependen totalmente de la velocidad del macho. material de base y revestimiento.

Tecnología de herramientas: Materiales base y recubrimientos

La capacidad del grifo está directamente relacionada con su construcción:

- Materiales de base: HSS-Co (Cobalto) proporciona una dureza en caliente mejorada para el acero inoxidable. Carburo sólido proporciona la máxima rigidez y resistencia al desgaste para aceros templados y materiales abrasivos.

- Revestimientos: Revestimientos como TiAlN (Nitruro de aluminio y titanio) son esenciales para entornos de alto calor, ya que mejoran la vida útil de la herramienta y permiten mayores velocidades superficiales al resistir la oxidación y transferir el calor eficazmente.

Control de calidad de los procesos y resolución de problemas

Para controlar los costes de producción y mantener la calidad es fundamental gestionar el desgaste de las herramientas y solucionar rápidamente los fallos más comunes.

Averías comunes y resolución de problemas

| Riesgo/Problema | Indicación | Solución y mantenimiento |

| Rotura del grifo | Sobrecarga repentina de par. | Causa: Orificio piloto subdimensionado, atasco de virutas, desalineación. Retirada segura: Utilice Mecanizado por descarga eléctrica (EDM) o métodos ultrasónicos para preservar los hilos circundantes. |

| Mala calidad del hilo | Acabado superficial rugoso, las roscas no pasan la inspección de calibre. | Inspeccionar los filos de corte del macho (desgaste); confirmar que se utilizan el fluido de corte y los parámetros de proceso correctos. |

| Hilos pelados / débiles | El calibre de roscas muestra un engrane insuficiente. | Causa: El diámetro del orificio piloto es demasiado grande (inferior al acoplamiento 60%). Vuelva a comprobar la tabla de perforación y ajuste el tamaño del orificio inmediatamente. |

Detección de calidad y mantenimiento de herramientas

- Control de calidad: Los hilos terminados deben verificarse mediante Calibradores de rosca Go/No-Go para garantizar que se ajustan a la tolerancia especificada (6H,2B).

- Mantenimiento: Sólo los machos de corte pueden ser rectificados profesionalmente para restaurar el filo de corte. Todos los machos de roscar, especialmente las herramientas con revestimiento de precisión, deben almacenarse con aceite antioxidante y protegerse de daños mecánicos.

Conclusión

El éxito del mecanizado de roscas es el resultado de planificación precisa y ejecución rigurosa. Al dominar el tipo de macho de roscar, la norma de tolerancia y las técnicas de control de procesos adecuados, los fabricantes pueden minimizar las tasas de fallo y lograr una calidad de rosca y una eficiencia de producción superiores.

Domine los matices del dimensionamiento de orificios piloto y las normas de tolerancia para garantizar una producción de roscas fiable y de alta integridad. Explore hoy mismo nuestro amplio catálogo de machos de roscar de alto rendimiento o contacte con nuestro equipo de ventas para solicitar un presupuesto para su próxima necesidad de utillaje de gran volumen.

Preguntas frecuentes

¿Cuál es la principal diferencia entre las geometrías del macho de roscar de punta en espiral y de canal en espiral?

R: La diferencia radica en el control del chip: Grifos de punta en espiral (pistola) expulsar chips adelantepor lo que son ideales para orificios pasantes. Machos de canal en espiral levantar virutas hacia atrásque es esencial para agujeros ciegos y materiales pegajosos como el acero inoxidable.

¿Cuándo debo elegir un macho de conformar en lugar de un macho de corte?

R: Debe elegir un Grifo formador sólo para materiales muy dúctiles (por ejemplo, aluminio, acero bajo en carbono) cuando se requiere un proceso sin virutas y 20%-30% roscas más fuertes debido al endurecimiento superficial. Para todos los demás materiales, un Grifo de corte es necesario.

¿Cuál es la regla de ingeniería clave para determinar el tamaño del orificio piloto?

R: La regla crítica es la 75% Enganche de rosca estándar. Este porcentaje específico de engrane proporciona una resistencia de rosca casi máxima, al tiempo que mantiene el roscado par de torsión con seguridad por debajo del umbral que provoca la rotura catastrófica del grifo.

¿Cuáles son las tres causas principales de avería o rotura de grifos?

R: La mayoría de los fallos se deben a par de apriete excesivo. Las tres causas principales son: agujeros piloto demasiado pequeños (demasiado material para cortar), atasco de virutas (las flautas están llenas de virutas), y desalineación (falta de roscado rígido o mala configuración de la máquina).

¿Cuál es el método más seguro para extraer un grifo roto y endurecido?

R: El método más seguro, sin contacto y que preserva los hilos circundantes es Mecanizado por descarga eléctrica (EDM). Este proceso desintegra el material endurecido del machuelo mediante un electrodo, evitando las fuerzas axiales que podrían dañar aún más la pieza.