Las aleaciones de titanio son materiales críticos en las industrias aeroespacial, médica y de automoción de alto rendimiento debido a su excepcional relación resistencia-peso y resistencia a la corrosión. Sin embargo, el mecanizado con éxito de estos materiales presenta retos de ingeniería distintos y formidables que requieren herramientas especializadas y un mecanizado optimizado. Estrategias CNC. En este artículo se detallan las cuestiones fundamentales del mecanizado del titanio y se esbozan estrategias prácticas para lograr eficacia y precisión.

Qué es el mecanizado de titanio

El mecanizado del titanio implica procesos de fabricación sustractivos, como el fresado, el torneado y el taladrado, aplicados al titanio puro o a sus aleaciones. Estos procesos son necesarios para crear componentes de alta precisión para aplicaciones exigentes en las que las propiedades del material son primordiales.

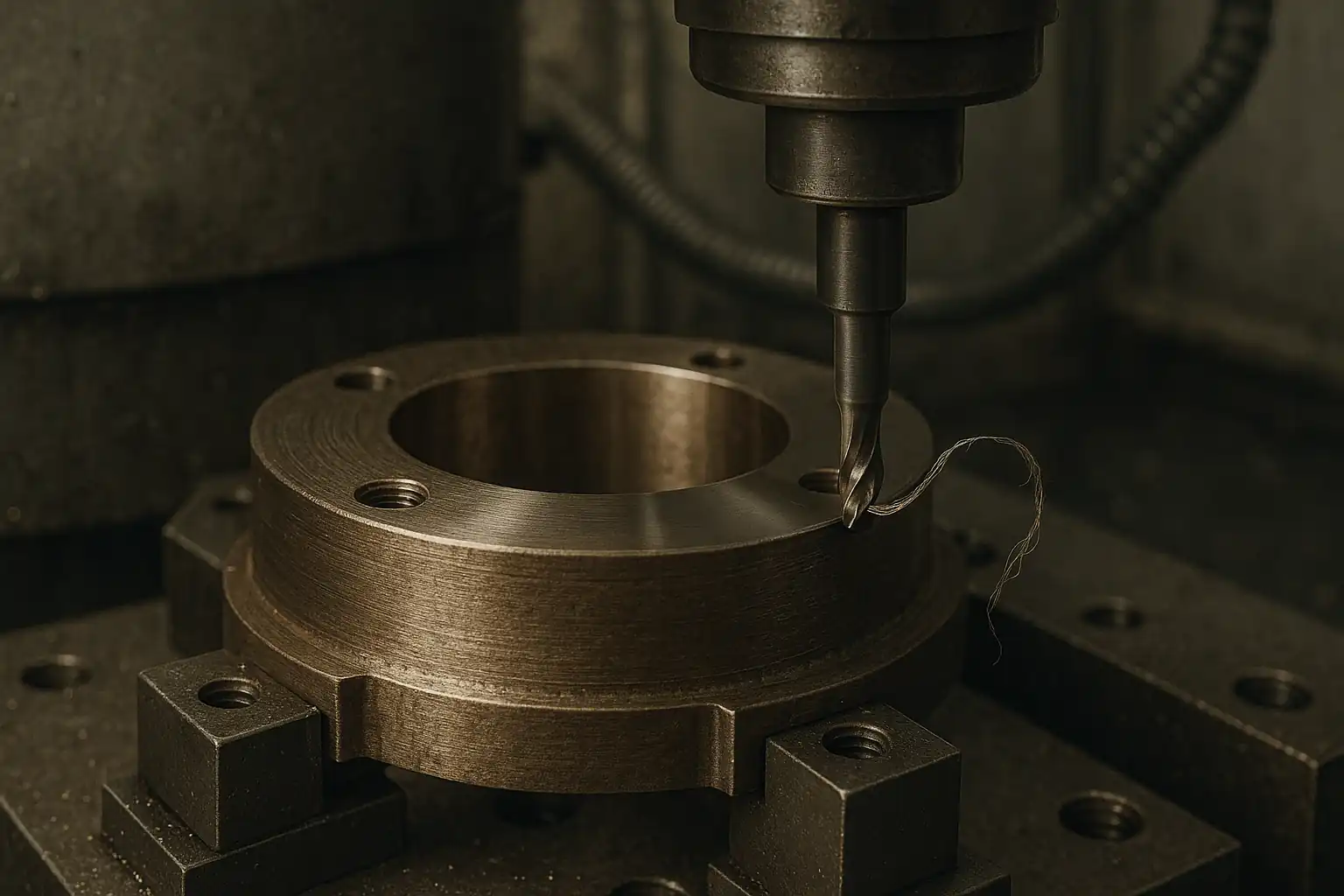

Primer plano de un componente de aleación de titanio fresado con precisión, en el que se aprecian las suaves marcas de mecanizado y el acabado con tolerancias ajustadas.

- El objetivo principal es dar forma al material de acuerdo con las especificaciones finales, que a menudo implican geometrías complejas y tolerancias estrechas (por ejemplo, ± 0,015 mm).

- El mecanizado debe preservar la integridad del material, evitando defectos como grietas superficiales, caso alfa (una capa dura y quebradiza) y una tensión residual excesiva.

- Aleaciones como Ti-6Al-4V (Grado 5, una aleación α + β) y Ti-5Al-2,5Sn (una aleación α) son las variantes más comunes procesadas, presentando cada una de ellas características de mecanizado ligeramente diferentes.

- Debido al elevado coste del material de titanio y a la criticidad de los componentes, la fiabilidad del proceso y un índice mínimo de desechos son requisitos innegociables.

Estrategia de mecanizado para aleaciones de titanio

| Desafío de mecanizado | Impacto en el mecanizado | Estrategia de optimización | Razones de ingeniería |

|---|---|---|---|

| Baja conductividad térmica (concentración de calor) | Rápido reblandecimiento térmico y desgaste de la punta de la herramienta debido a la acumulación de calor en la interfaz entre la herramienta y la viruta. | Bajas velocidades de corte (vₙ) y Refrigeración/lubricación eficaz. | Reduce la tasa de generación de calor, manteniendo la temperatura herramienta-pinza por debajo de los límites críticos (≈ 500 °C) para prolongar la vida útil de la herramienta. |

| Reactividad química (adhesión / difusión) | Fallo catastrófico de la herramienta, filo acumulado (BUE) y mal acabado superficial. | Bajas velocidades de corte (vₙ) y Líquido refrigerante de alta lubricidad. | Evita que la temperatura de corte supere el umbral de activación (> 500 °C) en el que el titanio reacciona fuertemente con materiales de herramientas como el WC o el Co. |

| Alta resistencia a temperaturas elevadas | Elevadas fuerzas de corte y mayor carga del husillo. | Altas velocidades de avance (f) y Herramientas de corte afiladas. | El mayor grosor de la viruta aleja el calor de la herramienta y minimiza el contacto por fricción; los bordes afilados disminuyen la fuerza y reducen el rozamiento. |

| Elasticidad y "Spring-Back | Desgaste del flanco y poca precisión dimensional. | Altas velocidades de avance (f) y Herramientas de ángulo de inclinación positivo. | Las virutas más gruesas y la geometría de rastrillo positiva reducen la recuperación elástica y el roce, mejorando el control de la tolerancia (± 0,01 mm). |

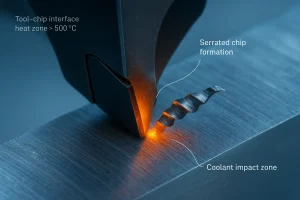

| Formación de virutas segmentadas (dentadas) | Fuerzas de corte cíclicas y microastillado del filo de la herramienta. | Configuración de máquinas rígidas, Fijación establey Velocidad de corte controlada. | Minimiza las vibraciones y los choques mecánicos causados por la segmentación periódica de las virutas, mejorando la integridad de la superficie. |

Desafíos en el mecanizado de titanio

Las propiedades físicas y químicas del titanio se traducen directamente en retos específicos y persistentes en el taller. Estos problemas repercuten directamente en los costes de producción, los tiempos de ciclo y la calidad del componente final.

Visualización en primer plano de la segmentación de virutas de titanio durante el corte, destacando la interfaz herramienta-viruta y los efectos térmicos típicos en el mecanizado de Ti-6Al-4V.

- Desgaste rápido de la herramienta y fallo catastrófico: La concentración de calor y los mecanismos de desgaste químico se combinan para provocar un desgaste extremadamente rápido e impredecible de las herramientas de corte. La vida útil de las herramientas puede ser de sólo unos minutos, lo que obliga a cambiarlas con frecuencia y a un coste elevado.

- La baja resistencia al desgaste aumenta el coste de la herramienta por pieza y requiere la interrupción frecuente del proceso para la inspección de la herramienta.

- Un fallo imprevisible puede provocar el desguace inmediato del componente, lo que resulta costoso dado el precio del stock de titanio.

- Mantenimiento de la integridad de la superficie y prevención de la contaminación: Las fuertes tensiones térmicas y mecánicas pueden dañar la capa superficial de la pieza mecanizada.

- El calor excesivo provoca una transformación de fase localizada y puede crear el duro y quebradizo caso alfa en la superficie, lo que compromete la vida a fatiga y requiere su posterior eliminación.

- Alcanzar el acabado superficial requerido (a menudo Ra 0,8 µm a 1,6 µm) es difícil debido a la BUE y al desgaste de los flancos.

- Gestión de chips: Las virutas generadas están calientes, son afiladas y tienden a soldarse a sí mismas, a la herramienta o a la pieza.

- Una mala evacuación de la viruta provoca el reafilado, la acumulación de calor y la rotura de la herramienta.

- Las virutas también pueden dañar las superficies acabadas de la pieza o contaminar el sistema de refrigeración.

- Fuerzas de corte y vibraciones elevadas: La gran resistencia del material requiere grandes fuerzas, lo que aumenta el riesgo de desviación, charla (vibración autoexcitada), y reducción de la vida útil de la máquina herramienta y los útiles.

- La fijación rígida y las máquinas herramienta de alta rigidez dinámica son obligatorias para minimizar el movimiento relativo entre la herramienta y la pieza de trabajo.

- Deformación térmica: Durante el fresado pesado, el calor localizado y la baja rigidez pueden provocar pequeñas distorsiones en las piezas de titanio de paredes finas. Mantener una temperatura estable y una fijación rígida minimiza este riesgo.

Herramientas de corte para titanio

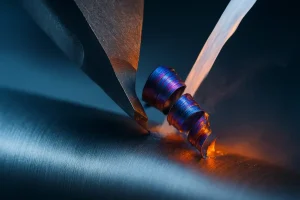

Imagen de cerca del torneado de titanio que muestra virutas azules segmentadas y la aplicación de refrigerante cerca de la zona de corte.

La selección del material, la geometría y el revestimiento correctos de la herramienta de corte es el factor más crítico para el éxito y la eficacia del mecanizado del titanio. La elección de la herramienta debe tener en cuenta el elevado calor y la reactividad química del proceso.

- Grados de carburo: Carburo de wolframio (WC) de grano fino sin recubrimiento es el principal material elegido. Las calidades específicas con alto contenido en cobalto (alrededor de 10% a 12%) proporcionan tenacidad y resistencia a los choques mecánicos y a la fatiga térmica habituales en el titanio.

- El carburo debe poseer una dureza en caliente y una resistencia a la rotura transversal elevadas.

- Recubrimientos aplicados mediante PVDEl TiAlN (nitruro de titanio y aluminio) o el AlTiN pueden mejorar el rendimiento al actuar como barrera térmica, pero deben aplicarse en capas finas para mantener el filo.

- Geometría y ángulo de inclinación: La geometría de la herramienta está diseñada para gestionar el calor y cizallar el material de forma eficaz sin generar una fricción excesiva.

- Utilizar el positivismo ángulos de inclinación para reducir las fuerzas de corte y dirigir el calor hacia la viruta. Una geometría positiva favorece un corte limpio y minimiza el roce del flanco.

- Los bordes de corte afilados son esenciales, por lo que se necesita una tierra en T controlada y de radio pequeño o bruñido para equilibrar la nitidez con la resistencia del filo.

- Grande rompevirutas Generalmente se evitan las ranuras; en su lugar, se prefieren las geometrías abiertas y pulidas para un flujo eficaz de la viruta.

- Estilo de plaquita y portaherramientas: Las plaquitas indexables deben seleccionarse por su alta resistencia y asiento seguro.

- Insertos redondos o herramientas con ángulos de ataque (por ejemplo, 45°) son muy eficaces en el fresado, ya que diluyen la viruta y dirigen las fuerzas axialmente hacia el husillo, prolongando la vida útil de la herramienta.

- Los portaherramientas deben ofrecer la máxima rigidez y, a menudo, se utilizan mandriles hidráulicos de ajuste por contracción o de gran fuerza de apriete para eliminar la excentricidad y amortiguar las vibraciones.

- Herramientas avanzadas: Para aplicaciones de desbaste y gran volumen, los materiales especializados ofrecen ventajas.

- Insertos cerámicos (especialmente las cerámicas reforzadas con nitruro de silicio o whisker) pueden funcionar a velocidades de corte significativamente más altas (Vc 150 m/min a 300 m/min) en desbaste, pero son extremadamente frágiles y requieren condiciones de mecanizado y máquinas muy estables.

- Diamante policristalino (PCD) es muy eficaz para el titanio puro sin alear, pero en general no es adecuado para aleaciones de titanio abrasivas como Ti-6Al-4V debido al desgaste químico.

Herramientas recomendadas

- Utilice metal duro de grano fino recubierto de PVD (TiAlN / AlTiN) para el mecanizado general de aleaciones α + β.

- Plaquitas cerámicas de Si₃N₄ para acabado de alta velocidad si la configuración es muy rígida.

- PCD herramientas para titanio puro o piezas compuestas que requieran acabados superficiales ultrafinos.

- Combínelo con soportes hidráulicos o retráctiles y refrigerante pasante (70 bar - 100 bar) para una estabilidad óptima.

Proceso de mecanizado CNC del titanio

Sí, las aleaciones de titanio pueden Mecanizado CNC con eficacia, siempre que la velocidad, el avance, el suministro de refrigerante y la rigidez de la máquina se controlen con precisión. Éxito Mecanizado CNC de titanio se basa en una estrategia de baja velocidad, alta alimentación y aplicación agresiva y consistente de Refrigerante de alta presión (HPC). Los parámetros del proceso deben priorizar el control térmico sobre la tasa máxima de eliminación de material (MRR).

Estrategia de refrigeración y lubricación

- Refrigerante de alta presión (HPC): La aplicación de refrigerante a alta presión (70 bar - 100 bar) es obligatoria para expulsar la viruta de la zona de corte y eliminar el calor concentrado.

- El HPC también ayuda a romper las virutas y evita que se vuelvan a cortar.

- El aceite soluble (emulsión) es el tipo de refrigerante preferido, ya que proporciona una lubricación y una transferencia de calor superiores a las de los aceites sintéticos.

- Refrigerante pasante: El suministro de refrigerante directamente a través de los canales del portaherramientas y la herramienta de corte garantiza una aplicación precisa en el punto de acción (el filo de corte).

Optimización de los parámetros de corte

- Baja velocidad de corte (Vc): El parámetro más crítico es la velocidad de corte. La baja conductividad térmica atrapa el calor, por lo que una Vc baja es esencial para evitar un rápido desgaste térmico y temperaturas de inflamación de 750 °C.

- Gama recomendada para el desbaste Ti-6Al-4V con carburo suele ser Vc 40-60 m/min.

- Alta velocidad de avance (fz): Utilice una carga de viruta relativamente alta (avance por diente, fz) para garantizar que el calor se arrastra constantemente con una viruta gruesa, minimizando la exposición térmica del flanco de la herramienta.

- El espesor de la viruta debe superar el radio de la nariz o la preparación del filo de corte para cizallar limpiamente.

- Profundidad de corte (ap): Mantener una radial (ae) o axial (ap) consistente y profunda. profundidad de corte que es mayor que la tierra de desgaste del flanco. Esto garantiza que la herramienta corte en una zona limpia y fresca en lugar de rozar una zona endurecida.

- Fresado trocoidal y las técnicas de fresado de alta eficiencia (HEM) son eficaces en el fresado, utilizando una ap completa y una ae baja para mantener un compromiso de viruta radial constante y bajo, reduciendo las fluctuaciones térmicas.

Requisitos de la máquina herramienta y la configuración

- Rigidez de la máquina: Utilizar alta potencia, alta rigidez Máquinas CNC de construcción pesada (por ejemplo, guías de caja) y husillos robustos. La máquina debe ser capaz de absorber las elevadas fuerzas de corte intermitentes sin desviarse.

- Fijación: Fijaciones sobredimensionadas para amortiguar las vibraciones y evitar el movimiento de la pieza. Utilice un voladizo de herramienta mínimo para maximizar la rigidez del sistema y empujar la frecuencia de vibración por encima del rango operativo.

- Supervisión y control adaptativo: Implantar sistemas de control del desgaste de las herramientas en tiempo real (por ejemplo, sensores de emisión acústica o de fuerza) y control adaptativo para ajustar automáticamente los avances en función de la carga del husillo, garantizando la constancia de la vida útil de la herramienta y la protección contra fallos repentinos.

- Estrategia de fresado (escalada frente a convencional): Fresado de escalada es muy preferible, ya que garantiza que la herramienta entre en el material con el máximo espesor de viruta y cizalla hacia abajo, reduciendo el efecto de rozamiento y minimizando el riesgo de BUE.

Preguntas frecuentes sobre el mecanizado de titanio

Las siguientes respuestas rápidas abordan algunas de las preguntas más comunes que tienen los equipos de fabricación sobre el mecanizado de aleaciones de titanio.

¿Es difícil mecanizar el titanio?

Sí: su baja conductividad térmica y su alta resistencia provocan una acumulación de calor y un rápido desgaste de la herramienta, lo que dificulta un corte eficaz.

¿Se puede mecanizar el titanio con CNC?

Absolutamente. Con máquinas rígidas, herramientas de metal duro recubiertas de TiAlN y Refrigerante de alta presión (70 bar - 100 bar), precisión Mecanizado CNC consigue una precisión y un acabado superficial excelentes.

¿Qué herramientas son las mejores para cortar titanio?

El carburo de grano fino (TiAlN / AlTiN) es el más común; la cerámica o la PCD se utilizan para grados especializados.

¿Por qué es caro el mecanizado del titanio?

La vida útil de las herramientas es corta y la velocidad de corte baja, pero la relación fuerza-peso y la resistencia a la corrosión hacen que el titanio sea rentable para aplicaciones aeroespaciales y médicas.

Conclusión

El mecanizado de aleaciones de titanio es una tarea de ingeniería compleja y de alto riesgo en la que el éxito se define por la meticulosidad. control de procesosPara ello se utilizan herramientas especializadas y un profundo conocimiento del comportamiento térmico y químico del material. Mediante la adhesión a los principios de baja velocidad de corte, alto avance, agresivo Refrigerante de alta presióny utilizando herramientas de metal duro de geometría positiva, los fabricantes pueden mitigar los principales retos del desgaste rápido y el calor elevado. El resultado optimizado Estrategias CNC transformar un proceso exigente en una operación fiable y eficiente capaz de producir los componentes de alta integridad que requieren las industrias críticas. La experiencia en el proceso es primordial para maximizar los índices de arranque de material y garantizar al mismo tiempo la calidad de los componentes y la vida útil de las herramientas. Aunque el mecanizado de titanio implica unos costes de herramientas y materiales superiores a los del acero o el aluminio, su rendimiento superior justifica la inversión para componentes críticos.