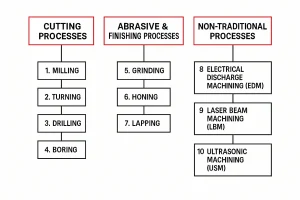

En el complejo campo de la fabricación, lograr la precisión de los componentes depende de la selección del proceso adecuado. Esta guía cubre los tres tipos principales de procesos de mecanizado (corte, abrasivo y acabado, y no tradicional), detallado diez técnicas básicas que los ingenieros utilizan para dar forma a los materiales.

Procesos de corte

Los procesos de corte constituyen la mayor parte del mecanizado y se basan en herramientas de corte afiladas para aplicar fuerza mecánica y eliminar material rápidamente. Estos métodos, que incluyen el fresado, el torneado, el taladrado y el mandrinado, son esenciales para crear la geometría básica de una pieza y conseguir moldeado eficiente y de gran volumen.

1. Fresado

Fresado es uno de los procesos más versátiles y flexibles. Utiliza una fresa giratoria con múltiples dientes mientras la pieza o la fresa se mueven a lo largo de varios ejes (3 ó 5 ejes) para dar forma a la pieza con precisión. Este método es capaz de manipular geometrías complejas, lo que lo convierte en una opción primordial para todo tipo de aplicaciones, desde la fabricación de moldes hasta la producción de componentes aeroespaciales.

- Característica principal: Gran capacidad multieje, adecuado para geometrías complejas como planos, contornos, ranuras y cavidades.

- Principales aplicaciones: Fabricación de moldes, soportes mecánicos complejos y componentes aeroespaciales.

- Pasos de trabajo:

- Sujeción de piezas: Fije firmemente la pieza de trabajo a la mesa para garantizar la rigidez.

- Programación de rutas: Definir la trayectoria de la herramienta y ajustar los parámetros de corte (avances y velocidades).

- Corte de alta velocidad: La fresa gira a gran velocidad, eliminando material mediante movimientos multieje.

- Gestión de chips: Elimine continuamente las virutas y utilice refrigerante para controlar la dilatación térmica.

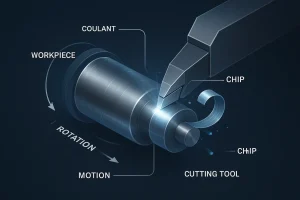

2. Girar

Girar es un proceso de corte fundacional utilizado para crear piezas con simetría rotacional. La pieza gira a gran velocidad mientras una herramienta de corte de un solo punto se desplaza a lo largo del eje o radialmente para eliminar material de las superficies externas o internas de la pieza.

- Característica principal: Procesamiento eficaz de las partes de revolución, creando principalmente características cilíndricas externas e internas.

- Principales aplicaciones: Fabricación de ejes, roscas, pasadores y discos.

- Pasos de trabajo:

- Montaje de la pieza: Fije la pieza circular en el mandril para una rotación a alta velocidad.

- Reglaje y avance de herramientas: La herramienta fija se desplaza radial o axialmente, con avance ajustado con precisión.

- Mecanizado de desbaste/acabado: Realice cortes de desbaste de gran arranque de material, seguidos de cortes de acabado precisos.

- Despedida: Una vez formada la pieza, se corta a partir del stock de materia prima.

3. Perforación

Perforación es un método eficaz de taladrado diseñado para crear o ampliar orificios cilíndricos. Utiliza una broca que gira y se introduce axialmente en la pieza de trabajo, normalmente para proporcionar ubicaciones para el montaje posterior.

- Característica principal: Alta eficacia para crear orificios pasantes o de montaje; función relativamente singular.

- Principales aplicaciones: Creación de orificios de montaje para tornillos, pasadores o pasamuros.

- Pasos de trabajo:

- Centrado: Utilice un taladro central para localizar con precisión el punto de entrada del orificio. . Avance del taladro: La broca principal gira y se introduce axialmente en la pieza.

- Perforación Peck: Para agujeros profundos, utilice la retirada intermitente (perforación peck) para una evacuación y refrigeración eficaces de las virutas.

- Verificación de agujeros: Mida el diámetro del orificio y su ubicación para mayor precisión.

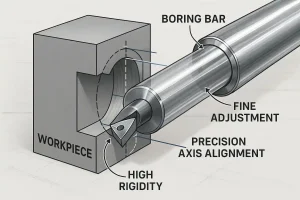

4. Perforación

Perforación es un proceso de acabado destinado a ampliar, refinar y corregir el tamaño, la redondez o la concentricidad de un orificio existente. Utiliza una barra de mandrinar de uno o varios puntos para lograr los requisitos geométricos finales de alta precisión de un orificio.

- Característica principal: Alta precisiónSe utiliza principalmente para corregir la precisión geométrica, la coaxialidad y la rugosidad de la superficie de un orificio para cumplir tolerancias estrictas.

- Principales aplicaciones: Acabado de orificios de cilindros de motores y asientos de cojinetes.

- Pasos de trabajo:

- Indemnización por desbaste: Asegúrese de que el orificio ha sido desbastado y de que queda un pequeño margen de acabado.

- Ajuste de la barra de mandrinar: Ajuste con precisión el diámetro de la barra de mandrinar con una tolerancia de micras.

- Acabado de baja alimentación: La barra de mandrinar rígida realiza un corte fino a lo largo de la pared del orificio con un avance reducido.

- Validación de dimensiones: Verifique el tamaño y la forma finales del orificio utilizando calibres de precisión (por ejemplo, calibres neumáticos).

Procesos abrasivos y de acabado

Los procesos abrasivos y de acabado eliminan material en incrementos extremadamente pequeños mediante la acción de partículas abrasivas. Estos métodos suelen seguir un corte inicial, con el objetivo de maximizar acabado superficial, exactitud dimensional y precisión geométrica-son clave para cumplir los requisitos de tolerancia más estrictos.

5. Rectificado

El rectificado es un método de acabado de alta precisión especialmente adecuado para materiales duros. Utiliza una muela abrasiva giratoria de alta velocidad compuesta por partículas abrasivas para eliminar material mediante microcorte y fricción, lo que da como resultado un acabado superficial y una precisión dimensional excepcionalmente altos.

- Característica principal: Adecuado para materiales extremadamente duros (por ejemplo, acero endurecido), logrando una mayor acabado superficial y precisión dimensional.

- Principales aplicaciones: Acabado de muñones en ejes, bordes de herramientas de precisión y pistas de rodadura de rodamientos.

- Pasos de trabajo:

- Selección y equilibrado de ruedas: Elija la opción adecuada tipo de abrasivo, tamaño de grano y aglomerante para el material, y equilibrar la rueda.

- Revestimiento de ruedas: Periódicamente alisar la superficie de la rueda para exponer nuevas partículas abrasivas afiladas.

- Contacto de alta velocidad: La rueda gira a gran velocidad y entra en contacto con la pieza con una entrada mínima para eliminar material.

- Refrigeración constante: Uso abundante refrigerante para controlar los daños térmicos y evitar quemaduras o microfisuras.

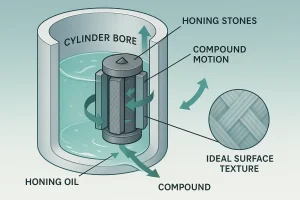

6. Honing

El bruñido es un proceso de superacabado que se aplica principalmente a la superficie interior de los orificios. Utiliza un cabezal de bruñido y piedras abrasivas para realizar un corte lento y alternativo contra la pared del orificio, mejorando la redondez y la textura de la superficie mediante la eliminación de pequeños defectos.

- Característica principal: Una forma de superacabadoutilizado principalmente para mejorar la redondez y la textura de la superficie de un agujero.

- Principales aplicaciones: Acabado de camisas de cilindros y orificios de válvulas hidráulicas.

- Pasos de trabajo:

- Ajuste del cabezal de bruñido: Inserte el cabezal de bruñido equipado con piedra abrasiva en el orificio previamente mecanizado.

- Presión y lubricación: Las piedras se expanden bajo presión controlada mientras se bombea aceite de bruñido especializado.

- Movimiento compuesto: El cabezal de bruñido realiza un movimiento alternativo axial y de rotación lenta.

- Patrón cruzado: Controla con precisión la relación de velocidad para formar un óptimo patrón cruzado en la pared para retener la lubricación.

7. Lapeado

El lapeado es otro proceso de superacabado utilizado para conseguir una planitud y un acabado de superficie extremadamente altos. Utiliza una herramienta de lapeado (placa de lapeado) y una lechada abrasiva, eliminando cantidades microscópicas de material mediante abrasión libre.

- Característica principal: Alcanza un nivel extremadamente alto planitud y acabado de la superficieeliminando el mínimo material.

- Principales aplicaciones: Acabado de superficies ópticas, caras de sellado de válvulas y superficies de bloques de manómetros.

- Pasos de trabajo:

- Preparación del lodo: Mezclar partículas abrasivas ultrafinas con líquido para formar una pasta de lapeado.

- Aplicación de purines: Aplique la lechada de lapeado uniformemente sobre la superficie de la placa de solape.

- Abrasión libre: La pieza se desplaza aleatoriamente por la superficie de la placa solapada para garantizar un movimiento relativo no fijo y no repetitivo.

- Limpieza final: Limpie a fondo la pieza de trabajo para eliminar todas las partículas abrasivas residuales.

Procesos no tradicionales

Los procesos especiales y no tradicionales no se basan en las fuerzas de corte convencionales. En su lugar, utilizan efectos físicos especializados como energía eléctrica, luminosa o química para eliminar material. Se utilizan principalmente para el mecanizado materiales ultraduros o quebradizoso para crear microestructuras complejas que los métodos convencionales no pueden manejar.

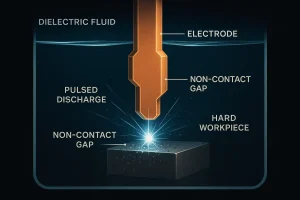

8. Mecanizado por descarga eléctrica (EDM)

EDM es un proceso sin contacto que elimina material utilizando energía eléctrica en lugar de fuerza mecánica. Funciona en cualquier material conductor de la electricidad y es especialmente adecuado para el mecanizado de materiales de gran dureza y cavidades complejas.

- Característica principal: Proceso sin contactotrabaja con todos los materiales conductores, destaca en el mecanizado materiales de gran dureza y cavidades profundas y estrechas.

- Principales aplicaciones: Fabricación de moldes de precisión y características internas complejas.

- Pasos de trabajo:

- Fabricación de electrodos: Crear el electrodo de cobre o grafito como herramienta.

- Inmersión dieléctrica: Sumergir la pieza y el electrodo en un fluido dieléctrico aislante.

- Descarga pulsada: Aplica una tensión pulsada de alta frecuencia entre el electrodo y la pieza de trabajo, creando chispas que funden o vaporizan el material.

- Enjuague: El fluido dieléctrico circula constantemente para eliminar el material erosionado (escoria) y enfriar el hueco.

9. Mecanizado por rayo láser (LBM)

LBM es un proceso sin contacto que utiliza un haz de luz de alta energía para eliminar material. El haz focalizado utiliza energía térmica para fundir y vaporizar la pieza de trabajo, por lo que resulta adecuado para el corte preciso y el taladrado de microorificios en diversos materiales.

- Característica principal: Sin contacto, pequeña zona afectada por el calor, adecuado para diversos materiales, destaca en corte de chapas finas y perforación de microorificios.

- Principales aplicaciones: Precisión marcado, corte de chapas finas y perforación de orificios ultrafinos.

- Pasos de trabajo:

- Enfoque del haz: El láser de alta energía se enfoca a un tamaño de punto extremadamente pequeño mediante un sistema óptico.

- Posicionamiento CNC: El ordenador controla el movimiento del haz o de la platina a lo largo de la trayectoria programada.

- Retirada de material: El haz enfocado vaporiza o funde instantáneamente el material.

- Assist Gas: Se inyecta un gas auxiliar (como nitrógeno u oxígeno) para soplar el material fundido y garantizar un corte limpio.

10. Mecanizado por ultrasonidos (USM)

La USM es un proceso único no tradicional que se utiliza principalmente con materiales frágiles. Utiliza un cabezal de herramienta que vibra a frecuencia ultrasónica para impulsar una lechada abrasiva, que impacta en la pieza a gran velocidad para eliminar material.

- Característica principal: Adecuado para materiales frágiles como el vidrio, la cerámica y los carburos cementados.

- Principales aplicaciones: Creación de microestructuras y perforación de orificios no circulares en materiales frágiles.

- Pasos de trabajo:

- Configuración del cabezal de la herramienta: Monte en el transductor el cabezal de la herramienta que corresponda a la forma requerida.

- Bombeo de lodos: Bombea el lodo abrasivo en el hueco entre el cabezal de la herramienta y la pieza de trabajo.

- Vibración ultrasónica: El cabezal de la herramienta vibra a una frecuencia ultrasónica (normalmente 15-30 kHz).

- Impacto abrasivo: La herramienta vibratoria impulsa las partículas abrasivas para que impacten en la superficie de la pieza de trabajo, logrando la eliminación de material a nivel microscópico.

Principales diferencias entre las tres categorías de procesos

Tras repasar los principios y aplicaciones exclusivos de cada una de las diez técnicas, es esencial entender cómo se comparan las tres categorías principales: de corte, abrasivas y no tradicionales. Comprender estos fundamentos diferencias es crucial para que los ingenieros y diseñadores tomen las decisiones correctas. compromiso entre coste, velocidad y precisión durante la fase inicial de diseño. El cuadro siguiente resume sus principales distinciones.

| Categoría | Principio básico | Velocidad de mecanizado típica | Precisión y acabado superficial | Gama de materiales aplicables |

| Corte (Fresar, tornear, taladrar, perforar) | Cizallado mecánico (usando herramientas afiladas) | Alta (Adecuada para la eliminación rápida de material a granel) | Media a alta (Utilizada para desbaste y requisitos de tolerancia moderados) | La mayoría de los metales, aleaciones y plásticos |

| Abrasivos y Acabados (Rectificar, afilar, lapear) | Corte microabrasivo/fricción (utilizando grano adherido o suelto) | Baja (eliminación mínima de material, requiere mucho tiempo) | Extremadamente alta (Utilizada para las tolerancias y grados de rugosidad superficial más elevados) | Materiales extremadamente duros (por ejemplo, acero templado, carburos) |

| No tradicional (EDM, LBM, USM) | Extracción de energía (Oscilación eléctrica, óptica y mecánica) | Media a alta (varía según el proceso y el material) | Medio a alto (puede mecanizar formas complejas; el acabado puede requerir trabajo adicional) | Materiales ultraduros, de alto punto de fusión, conductores o quebradizos |

Conclusión

El mecanizado moderno es un sistema preciso compuesto por diversos procesos. Desde corte para una conformación rápida, a acabado abrasivo para una precisión ultraelevada, y no tradicionales para materiales y microestructuras difíciles, cada técnica tiene un valor insustituible. Comprender las principios y fases de trabajo es clave para optimizar el diseño, controlar los costes y garantizar el rendimiento del producto final. Elegir la combinación adecuada de procesos permite maximizar la eficiencia al tiempo que se cumplen todas las especificaciones de diseño.

Buscar una asociación de fabricación y optimización técnica

Sus proyectos exigen equilibrar los retos técnicos con la eficiencia comercial. Si está evaluando la viabilidad de una pieza compleja o necesita optimizar los diseños existentes para reducir los costes de fabricaciónpor favor contacte con nuestro técnicol equipo de consultoría. Aprovecharemos nuestros profundos conocimientos para ofrecerle la planificación de procesos y las soluciones de fabricación personalizadas más adecuadas.